Az SMT a „Surface-Mount Technology” (felületszerelési technológia) rövidítése. Az SMT-szerelés során automatizált berendezéseket használnak elektronikus alkatrészek pontos elhelyezésére és forrasztására nyomtatott áramkörlemez (PCB) felületén. Az intelligens technológia fejlődésével az SMT felváltotta a hagyományos furatbeültetéses szerelést. Az SMT technológia növeli a gyártás automatizáltságát, jelentősen csökkentve a nyomtatott áramkörök gyártási költségeit és idejét, miközben a nyomtatott áramkörök mérete is kisebbé válik.

Az SMT-szerelés jellemzői a szabványosított, automatizált és furatmentes szerelés. A kisebb alkatrészek használatával együtt ez eltünteti a hagyományos furatbeültetéses szereléshez képest a fúrás szükségességét, jelentősen csökkentve a költségeket és felgyorsítva a gyártást.

A SMT rövid csap vagy csap nélküli elektronikus alkatrészek használatával hatékonyan csökkenti a csapok által kiváltott parazita induktivitást és kapacitást, javítva ezzel a nyomtatott áramkör (PCB) frekvencia- és sebességteljesítményét, valamint jobban kontrollálva a hőtermelést.

A technológia folyamatos fejlődése érdekében az elektronikai termékek egyre intelligensebbé és kifinomultabbá válnak, ami növekvő igényt támaszt a nyomtatott áramkörök (PCB) szerelési sűrűségének növelésére. Az SMT technológia tökéletesen megoldja ezt a problémát, lehetővé téve a nagy sűrűségű PCB összeszerelést.

Az automatizált gyártás biztosítja, hogy minden forrasztott kapcsolat megfelelően legyen forrasztva, ezzel javítva az elektronikus termékek megbízhatóságát és stabilitását.

A kis méretű alkatrészek és az SMT technológia lehetővé teszi a nyomtatott áramkör felületének hatékonyabb kihasználását.

Cégünk szabványos folyamata 16 lépésből áll:

A bejövő ellenőrzés (IQC) biztosítja minden alkatrész minőségét és csökkenti az anyagelhelyezési hibákat.

Minden anyagnak egyedi QR-kódja van. Projekt kezdete előtt olvassa be a QR-kódot, hogy megkapja a megfelelő alkatrész-típust és mennyiséget, biztosítva az elhelyezés pontosságát.

Az áramkörlemezeket az áramköri fájl alapján gyártják, biztosítva minden alkatrész elhelyezésének pontosságát.

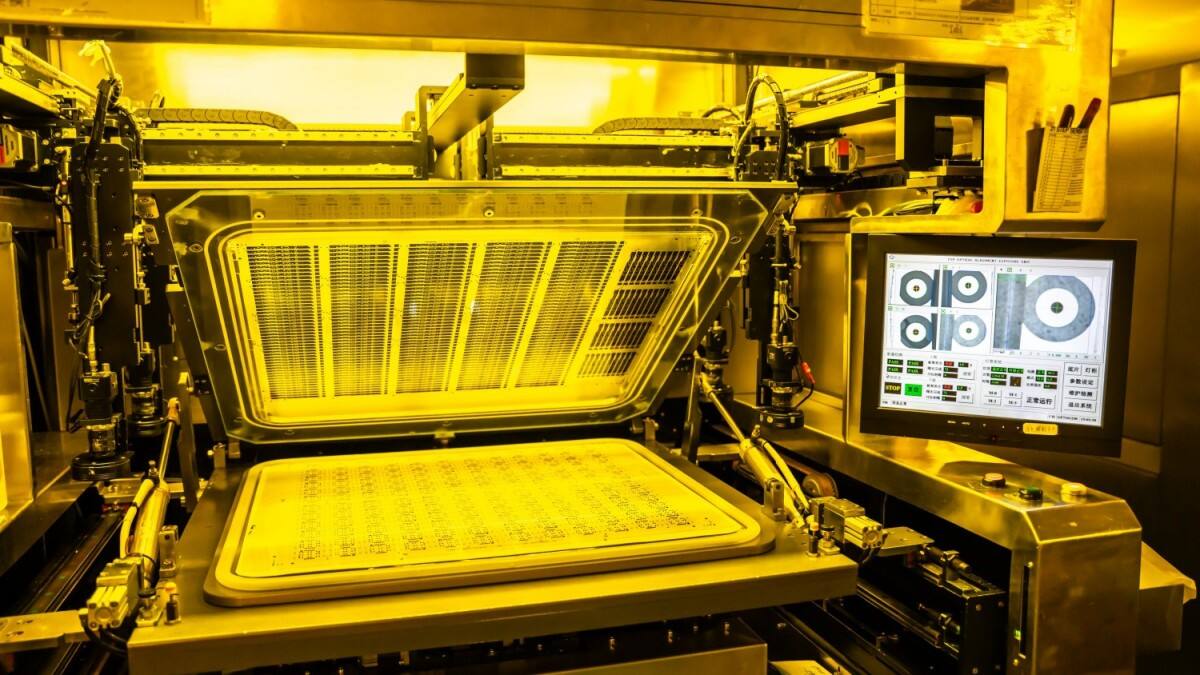

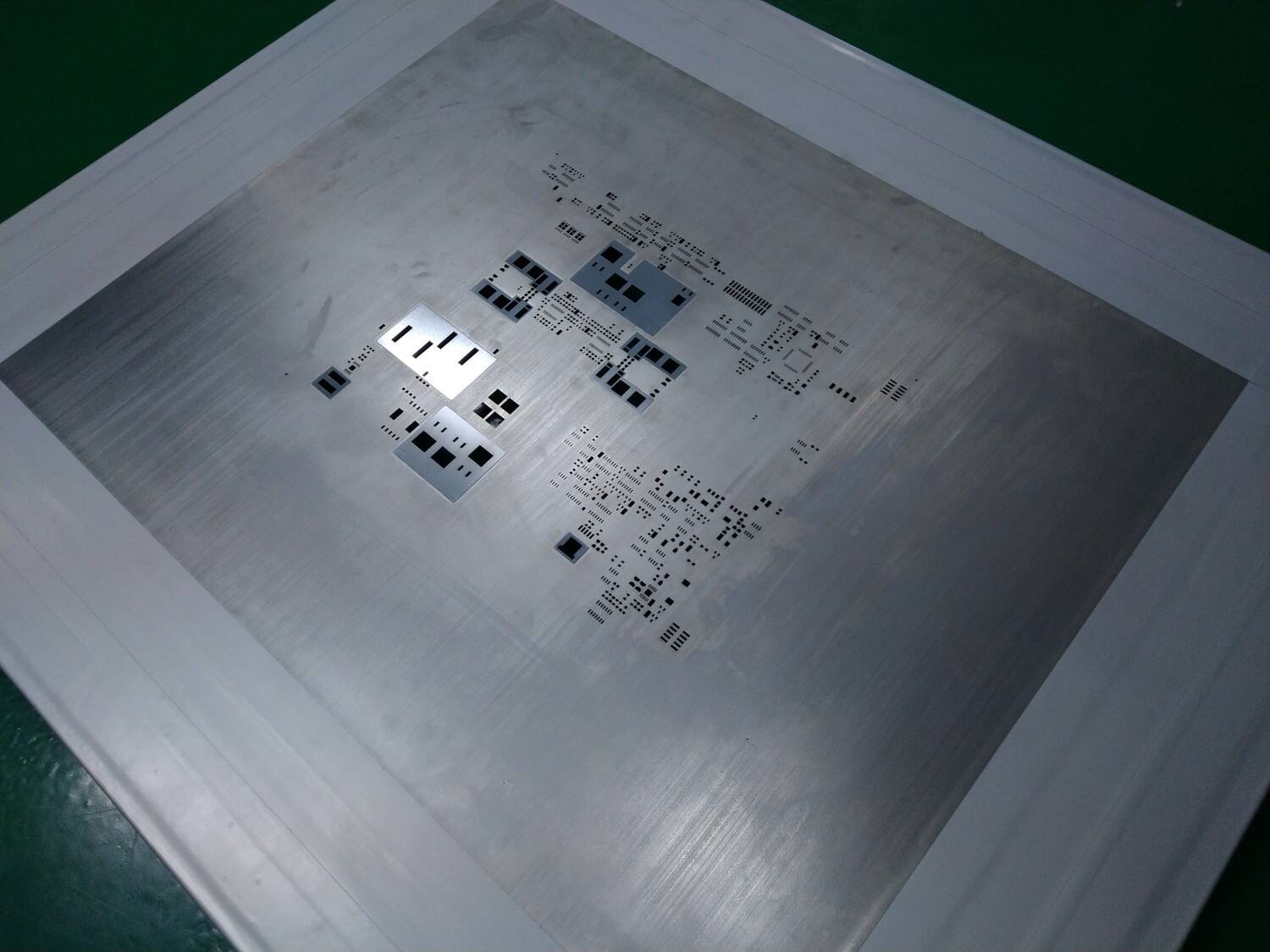

Lézerrel átfúrt maszkokat készítenek a felhelyezési fájl alapján, forrasztópaszta nyomtatásához.

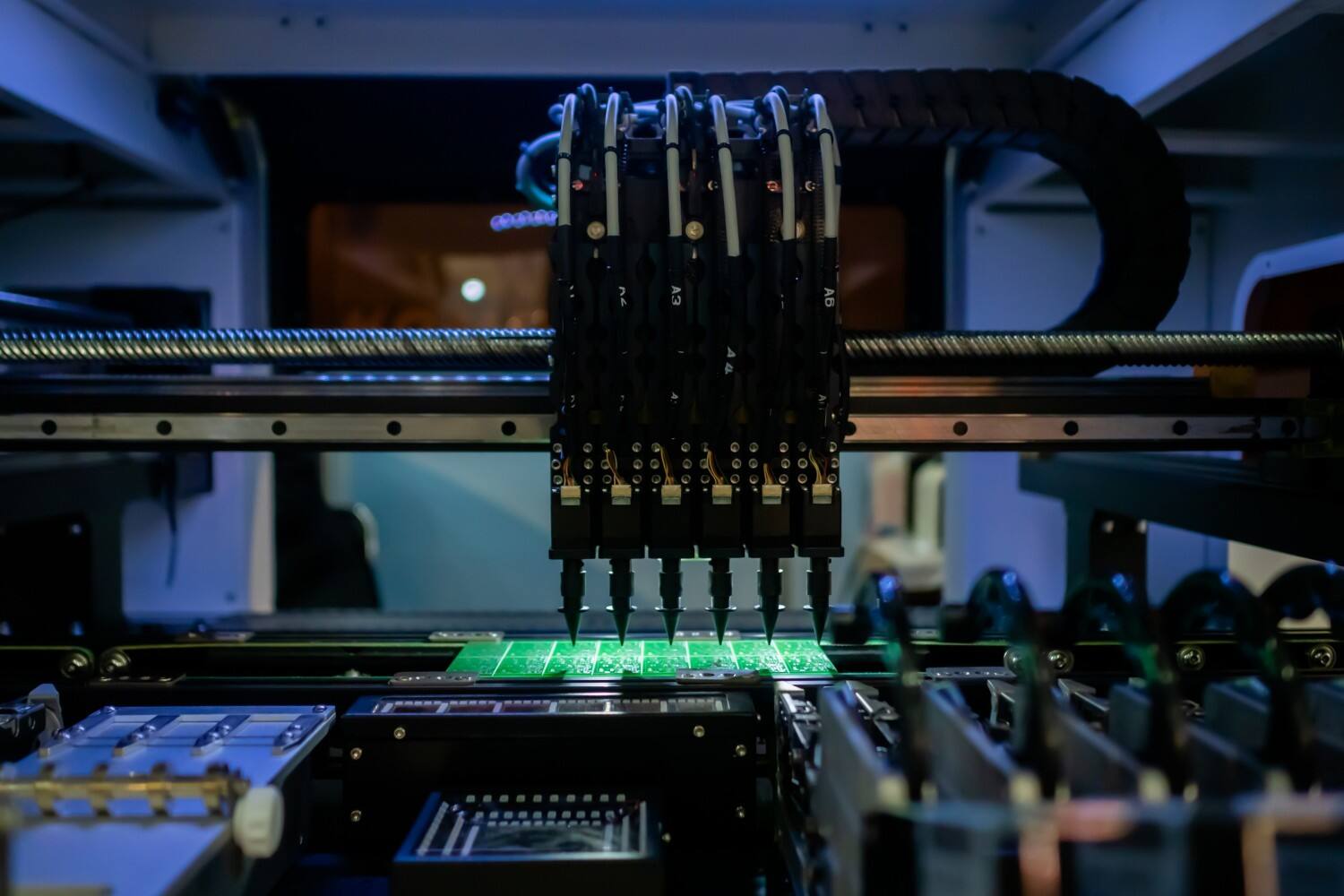

A felhelyező gép programozása biztosítja az elektronikus alkatrészek pontos elhelyezését a nyomtatott áramkör lemezre.

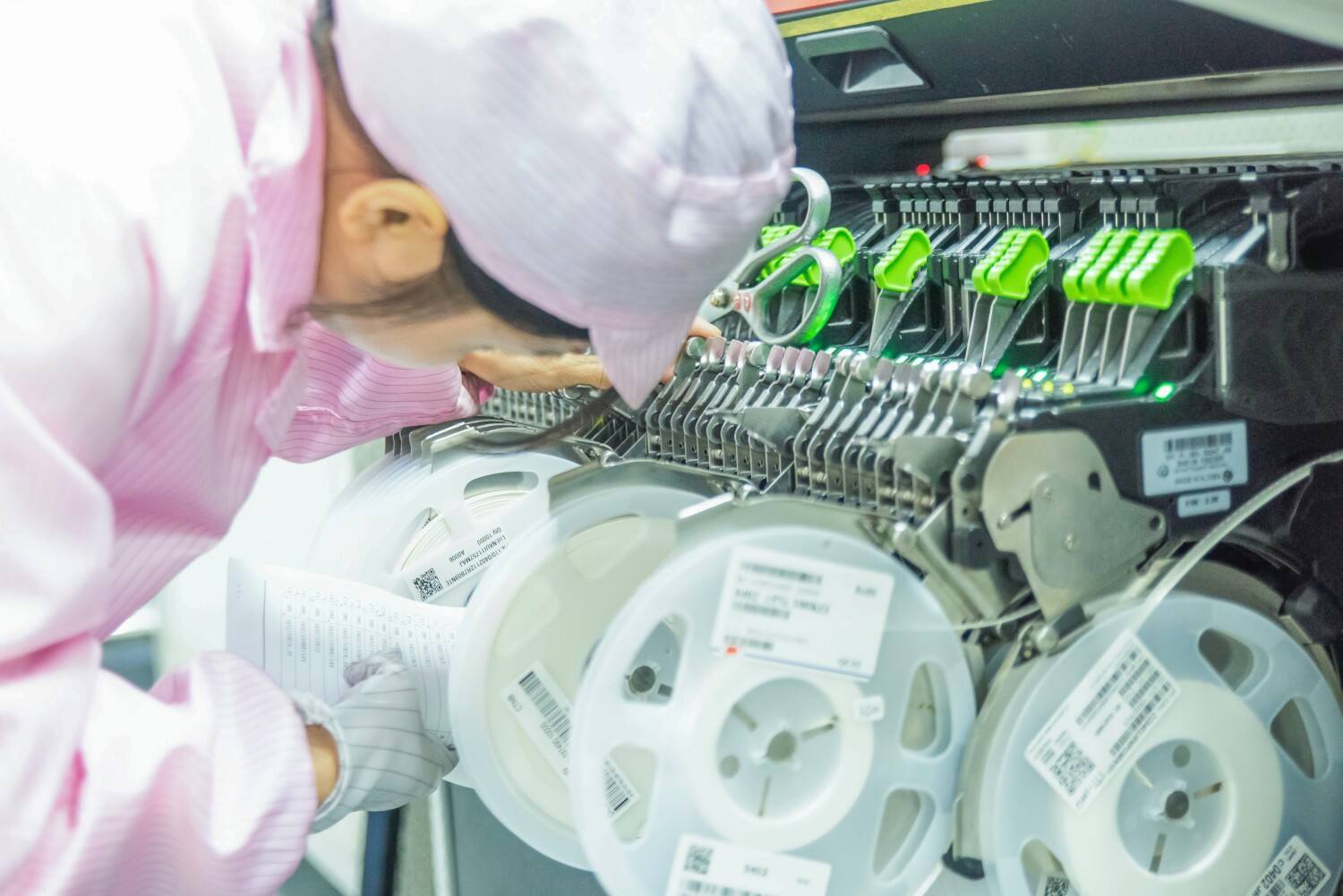

A szalagokat a raktárból veszik ki, és a QR-kód beolvadásával ellenőrzik a helyes betöltést. A QR-kód beolvasásakor keletkezett hibák megjelennek, csökkentve a elhelyezési hibákat.

A forrasztópaszta a fluxus és ón keveréke. A pasztát a nyomtatott áramkör (PCB) párnáira egy raklap segítségével viszik fel. A sablon vastagsága és a raklap nyomása határozza meg a forrasztópaszta vastagságát, amely befolyásolja a későbbi forrasztási minőséget.

Az SPI berendezést a forrasztópaszta magasságának, területének és síkságának ellenőrzésére használják a nyomtatási minőség biztosítása érdekében.

Nagy pontosságú, nagy sebességű SMT elhelyező gépek helyezik el a 0201-nél nagyobb alkatrészeket a program utasításai szerint, óránként több mint 40 000 darab gyártási kapacitással.

Ellenőrzi a forrasztópasztát a megfelelő nyomtatás érdekében. Amennyiben hibát észlelnek, a folyamatot visszaküldik újra nyomtatni.

A reflow kemence 235-255°C-ra hevíti a forrasztópasztát 10 hőmérsékleti zónában, amellyel megolvad és létrehoz egy kötést. Ezután a forrasztópaszta lehűl és megszilárdul. A fűtőgáz lehet levegő vagy nitrogén.

3D-s AOI berendezést használnak a forrasztott kapcsolatok minőségének ellenőrzésére, amely nagyobb pontosságot nyújt a hagyományos 2D-s ellenőrzéshez képest, és kiváló forrasztási eredményeket biztosít.

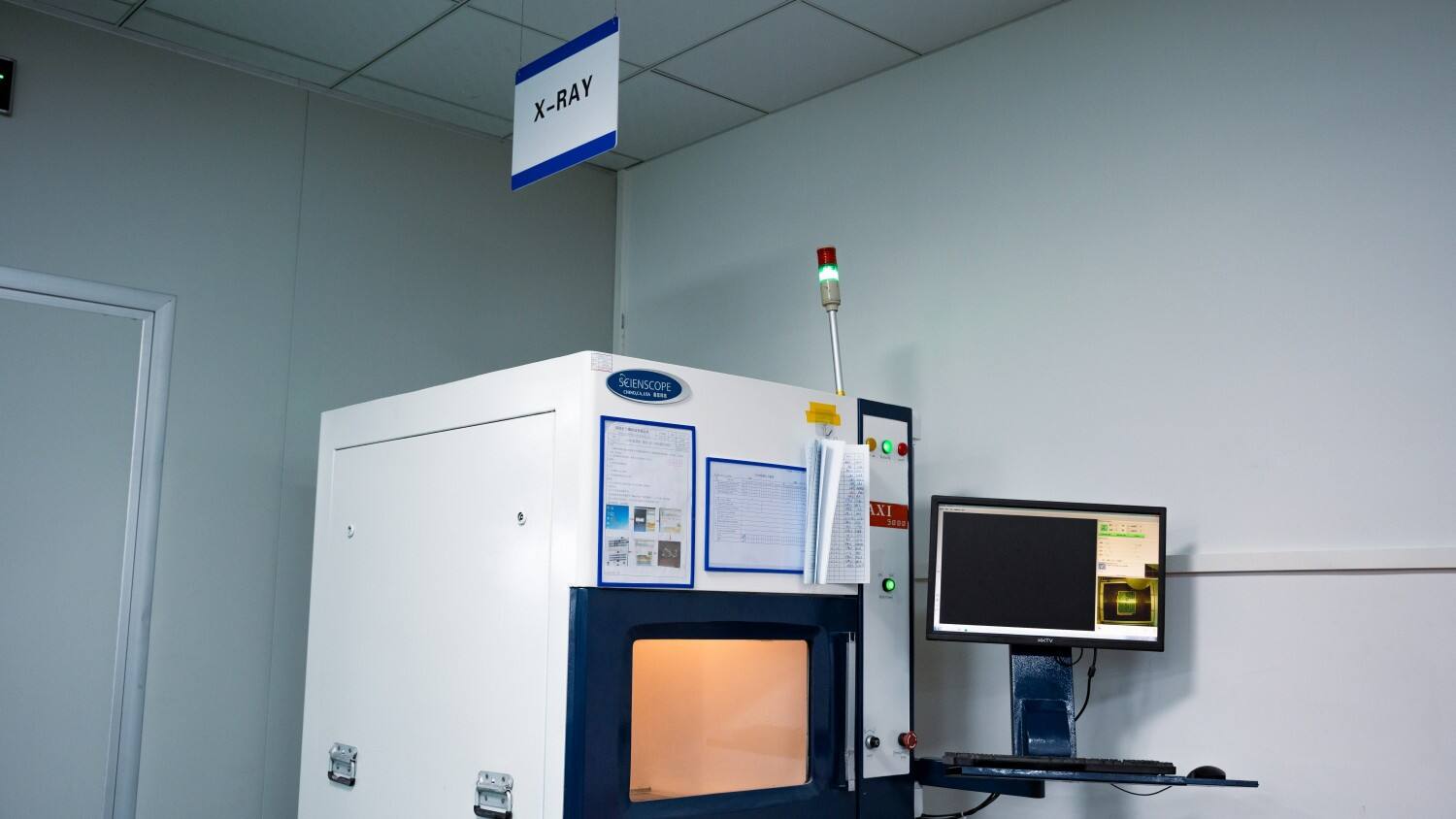

Láthatatlan területeken, például BGÁ-k esetén alkalmazzák a forrasztott kapcsolatok ellenőrzésére. Az Röntgensugarak képesek különböző sűrűségű anyagok között különbséget tenni, és fekete-fehér képet biztosítanak a forrasztott kapcsolatok minőségének értékeléséhez.

Távolítsa el a felületi olajat és maradék fluxust, hogy biztosítsa a tiszta nyomtatott áramkör minőségét.

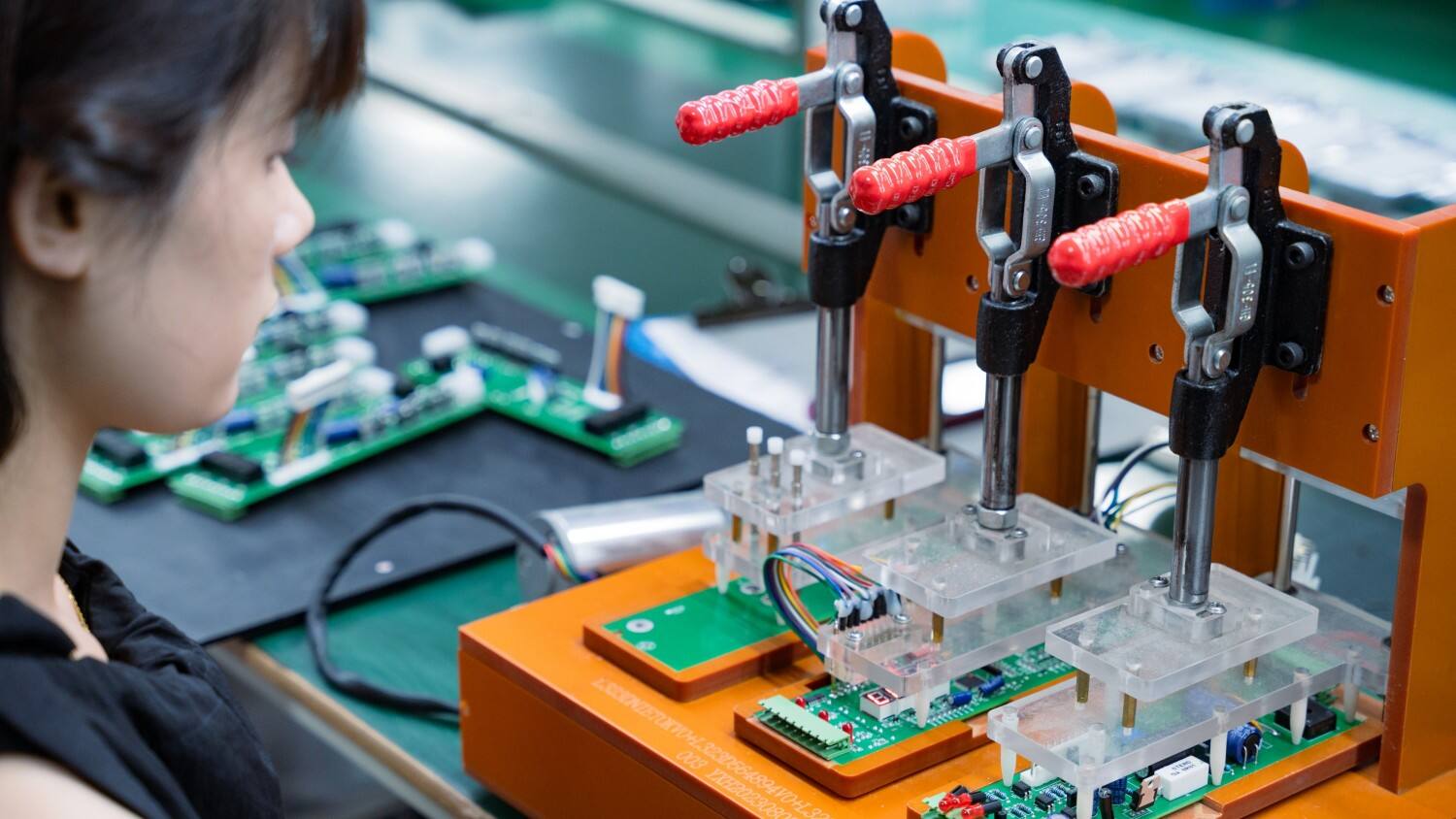

Végezze el a nyomtatott áramkörök végleges tesztelését és ellenőrzését az SMT forrasztás után.

A statikus elektromosság károsíthatja bizonyos elektronikus alkatrészeket, ezért antistatikus csomagolást használnak a biztonságos szállítás érdekében.

A forrasztási golyók a reflow után keletkeznek a berendezés túl nagy páratartalma vagy egy koszos stencil alja miatt, ami elektromos hibákat okozhat.

A forrasztás látszólag sikeres, de valójában a kapcsolat nem megbízható, ezért gyenge kontaktus és időszakos működés alakulhat ki.

Túl sok forrasz köt össze két párnát, rövidzárlatot okozva. Ez általában a túl sok forrasztópaszta nyomtatásából adódik. Próbálja meg csökkenteni a stencil vastagságát.

Az alkatrész egyik vége felemelkedik, ami valószínűleg a forrasztópaszta egyenlőtlen melegítéséből vagy helytelen elhelyezésből adódik.

A PCBally egy globális, nagy vegyes, nagy mennyiségű, nagy sebességű SMT PCB gyártó, amely több mint 16 éves iparági tapasztalattal rendelkezik. A PCBally nyolc fejlett SMT gyártósorral rendelkezik, és világszorásban szervez ügyfeleket.