A nyomtatott áramkörök (PCB) tervezésében és gyártásában a viákat „hidakként” használják a különböző rétegek összekapcsolásához. Ha ezek nyitottak maradnak, könnyen rejtett veszélyforrássá válhatnak, amely az összeszerelés minőségét befolyásolja. Forrasztáskor a forrasztópaszta beeshet a nyílásba, ami hiányos forrasztási pontokhoz vagy akár hatékony forrasztási pontok kialakulásának meghiúsulásához vezethet, akár egy gátban lévő résről szivárgó víz. Ha ilyen problémák jelentkeznek, az közvetlenül a kör áramvezető képességét és megbízhatóságát érinti.

A lefedési technológia egyszerűen kifejezve azt jelenti, hogy a rézvezetékeket ónópai réteggel vagy különleges anyagokkal borítják vagy töltik meg, amelyek hatékonyan megakadályozzák az ónóp áthatolását, és csökkentik a véletlen rövidzárlat kockázatát. A rézvezetékek funkcionális követelményeitől és alkalmazási helyzeteitől függően három gyakori lefedési módszer létezik:

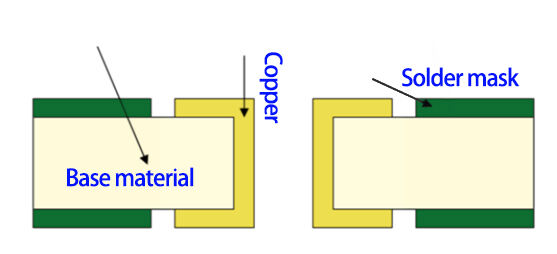

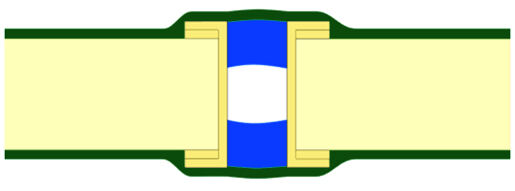

A rézvezeték lefedése (Tenting) közvetlenül ónópai festékkel borítja a rézvezetékeket további folyamatlépések nélkül, mintha a rézvezetékeket egy "vászonnal" fedné le. Két konkrét formája létezik:

1. Egyoldali árnyékolás: a rézvezeték egyik oldalát ónópai festékkel borítják, míg a másik oldal nyitva marad, ami a kisebb hőelvezetési igényekhez ideális;

2. Kétszintű árnyékolás: a rézvezeték mindkét oldalát teljesen ónópai festékkel borítják, ez a forma biztonságosabb, és az általános jelátviteli rézvezetékekhez ideális, hatékonyan megakadályozza az ónóp véletlen behatolását a lyukba.

Ez a módszer költséghatékony és egyszerű folyamat, és a hagyományos PCB-k alapvető védelmi módszereként a leggyakrabban alkalmazott. Megjegyzés tervezéskor: A forrasztmaszk réteg ablaknyílás fájlnak egyértelműen meg kell jelölnie a területet, amelyet nem szabad lefedni, elkerülve a védőfóliázási folyamat és a tervezési követelmények közötti ütközést

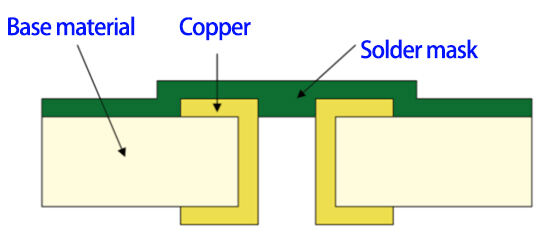

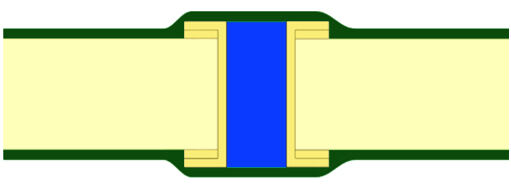

Az átmenőfurat tömítése során a furatot nem vezető anyagokkal, például epoxigyantával és forrasztmaszk tussal „félbetöltjük”, mintha egy „puha dugóval” dugnánk el az átmenőfuratot. Két konkrét módszer létezik:

1. Egyoldali tömítés: a furatot nem vezető anyaggal részben töltjük meg egyik oldalról, a felületet forrasztmaszkkal fedjük le, a másik oldalt nyitva hagyjuk;

2. Kétoldali tömítés: mindkét oldalról részben töltjük meg a furatot, majd forrasztmaszkkal fedjük le.

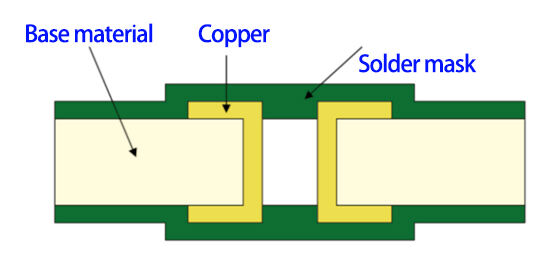

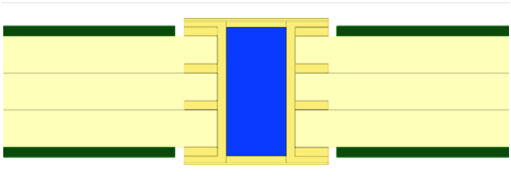

A via-kitöltés során a via teljesen kitöltésre kerül nem vezető anyaggal, amely egyenértékű azzal, mintha egy „tömör magot” adnánk a via-hoz. Ez a folyamat különösen alkalmas magas sűrűségű elrendezési területekre, mint például a BGA. Ha ezekben a helyekben a viák nyitva vannak, a forrasztópaszta a pad-ról a lyukba folyik forrasztáskor, ami a forraszvarratok hiányos kitöltéséhez vezethet, hidegforrasztásos kötések kialakulásához, vagy akár teljes forrasztás hiányához, ami jelentősen befolyásolja a PCB összeszerelési minőségét. Főbb formái a következők:

1. Teljes kitöltés + opcionális fedés: töltsd meg teljesen a villámot vezetésmentes anyaggal, és a felszínt fedheted forrasztómaszkkal (vagy nem fedheted le, a hegesztési igényektől függően);

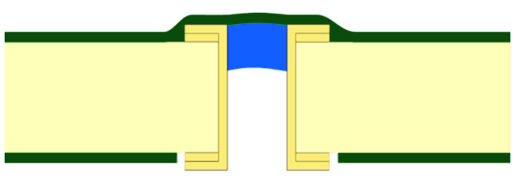

2. Kitöltés + kupakkal zárás: Ez egy kifinomultabb eljárás – először galvanizálják és megtisztítják a villámot, majd behelyezik a vezetésmentes anyagot és megszilárdítják, végül lecsiszolják a lyuk végfelületét, és fémréteggel látják el, hogy a felszín mind sík, mind forrasztható legyen. Ez a módszer különösen alkalmas a „Via-in-Pad” tervezésre, és támogatja a mikrolyukak rétegzett csomagolását is, így előkészítve az utat a BGA-k közötti sűrű vezetékeléshez.

A megfelelő via lefedettségi módszer kiválasztása a via átmérőjén, a PCB-rétegek számán, valamint az összesítési követelményeken alapuló komplex megítélést igényel. Legyen szó egyszerű árnyékolásról vagy korszerű kitöltésről, a lényeg a forrasztási kockázatok csökkentése és a PCB megbízhatóságának növelése. Ez az elv, amelyhez mindig tartjuk magunkat a folyamat kiválasztásakor, annak érdekében, hogy minden egyes PCB ellenálljon a valós alkalmazások vizsgálatának.