Az átmenő furatú nyákszerelés egy klasszikus módszer az elektronikus alkatrészek rögzítésére. Működése egyszerű: az alkatrészek vezetékeit átfúrt nyáklyukakon keresztül helyezik el, majd mindkét oldalról forrasztják, hogy vezető pályát hozzanak létre. A kézi forrasztás kis mennyiségekhez vagy finommechanikai munkákhoz alkalmas, míg a hullámforrasztás a tömeggyártásban elterjedtebb. Mindkét módszer biztosítja az alkatrészek és a nyák közötti megbízható kapcsolatot.

A kezdetek kezdetén az elektronikus eszközök elsősorban egy- és két rétegű PCB-kre támaszkodtak, és a furatba szerelés volt a fő technológia. Később, a többrétegű lemezek elterjedésével a felületszerelési technológia (SMT) vált uralkodóvá, mivel az magas sűrűségével és miniatürizálásával ragadta meg a lehetőséget. Végül is a furatba szerelt alkatrészek és fúrt lyukak több helyet foglalnak el, ezért nehezen felelnek meg az apró eszközök tervezési követelményeinek. Ugyanakkor ez nem jelenti, hogy a furatba szerelési technológia el fog tűnni: bár egyesek az 1980-as években már a kihalálát jósolták, ma még mindig számos területen használják, gyakran akár SMT-vel kombinálva is. A nagy ipari berendezések és nagy teljesítményű eszközök különösen erre támaszkodnak. Először is, sokkal könnyebb szétszerelni és javítani a megsérült alkatrészeket, mint SMT esetében. Másodszor, a szerkezete ellenáll a kemény körülményeknek, például magas hőmérsékletnek és rezgésnek.

1. Magas teljesítményű és nagy alkatrészekhez ideális: Az ipari berendezésekben használt magas teljesítményű ellenállások és nagy csatlakozók mind nagy méretűek, mind nagy áramot vezetnek. A furatba szerelés biztosan tartja ezeket az alkatrészeket, kielégítve a magas teljesítményigényeket támasztó alkalmazások igényeit.

2. Stabil csatlakozás és környezeti ellenállás: Az alkatrészek csapjai áthaladnak a nyomtatott áramkörön (PCB) és mindkét oldalon forrasztva vannak, így létrejön egy nagy mechanikai szilárdságú kapcsolat, amely ellenáll a rezgéseket és hőmérsékletingadozásokat jelentő környezeti terheléseknek, biztosítva a megbízható működést olyan összetett környezetekben, mint az automotív és ipari alkalmazások.

3. Kiváló hőelvezető hatékonyság: A nagy alkatrészek és a furatba szerelés kombinációja lehetővé teszi, hogy a hő gyorsan át legyen vezetve a csapokon és forrasztási pontokon keresztül a nyomtatott áramkörbe, így ideális olyan alkalmazásokhoz, amelyek hatékony hőelvezetést igényelnek, például teljesítményelektronikai eszközöknél.

4. Könnyű karbantartás: A sérült alkatrészeket egyszerűen eltávolíthatók és kicserélhetők úgy, hogy a forrasztópontokat forrasztópáccsal olvasszák fel, nem szükségesek a bonyolult eszközök. Ez különösen alkalmas azokra az eszközökre, amelyek gyakori karbantartást igényelnek.

1. Korlátozott áramkör-sűrűség: A furatok és maguk az alkatrészek nagy területet foglalnak el, korlátozva az egy nyomtatott áramkörre szerelhető alkatrészek számát. Ezért nem alkalmas magas sűrűségű kialakításokra, mint például mobiltelefonok és chipsetek.

2. Hátrányok a kisebb méret eléréséhez: A furatba szerelt alkatrészek nagyobbak, mint az SMT alkatrészek, és a fúrás szükségessége növeli a nyomtatott áramkör súlyát és vastagságát, ezért nem felel meg a hordozható eszközök könnyűségi igényeinek.

3. Gyártási hatékonyság és költség hátrányok: A furatba szerelt alkatrészek közül sok kézi behelyezést igényel, ami lelassítja a tömeggyártást. Az SMT automatizált folyamataihoz képest a furatba szerelt alkatrészek időigényesebbek és költségesebbek.

Az egész folyamat három lépésből áll, amelyek mindegyike szorosan összekapcsolódik a minőség biztosítása érdekében:

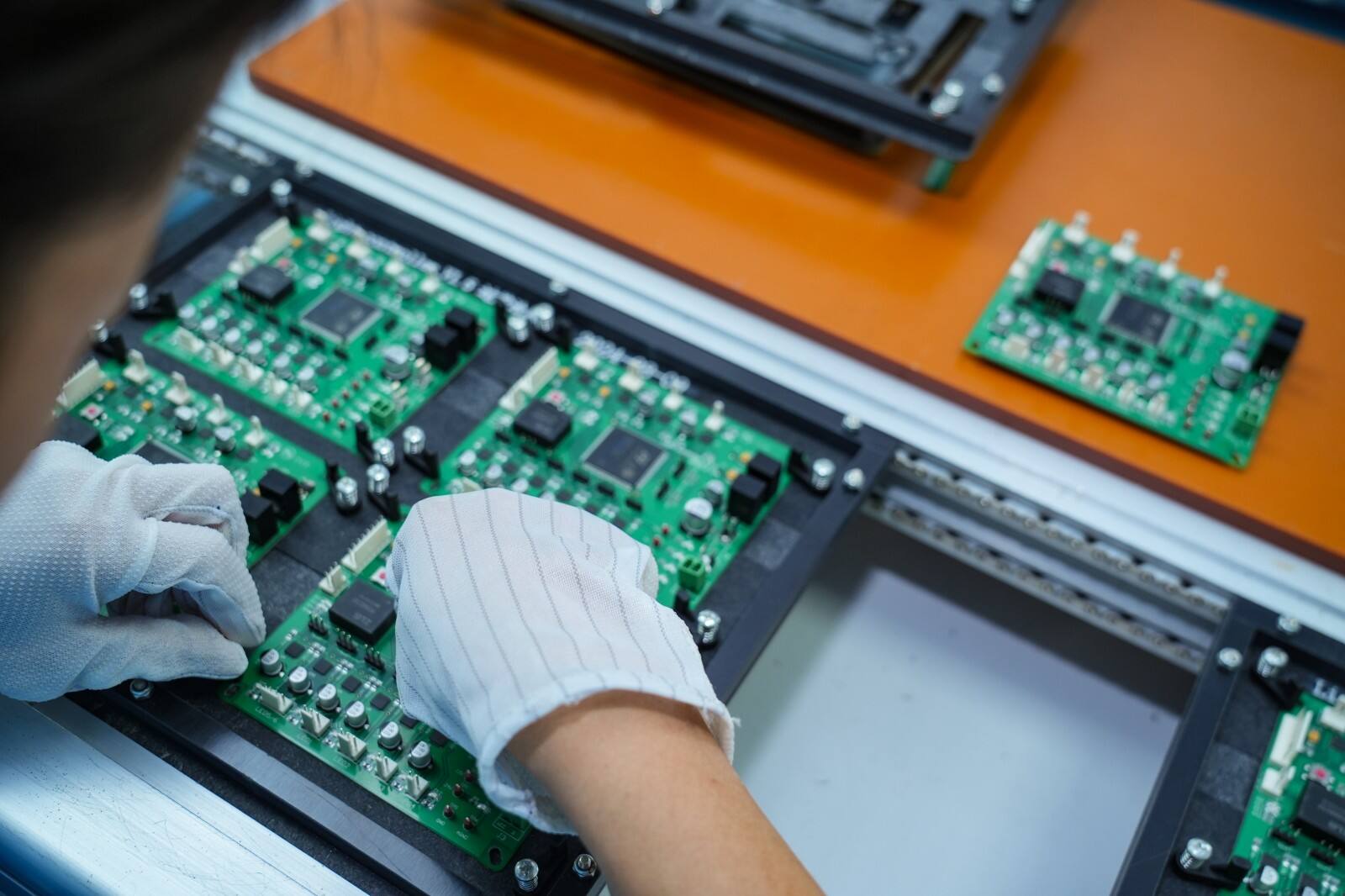

Az első lépés az alkatrészek behelyezése: egy dolgozó vagy félig automatikus berendezés behelyezi a vezetékekkel ellátott alkatrészeket, például ellenállásokat és diódákat, a PCB-n lévő előre kifúrt lyukakba a terv követelményeinek megfelelően, biztosítva, hogy a vezetékek a megfelelő hosszúságban álljanak ki a tábla hátoldalából, előkészítve a forrasztáshoz.

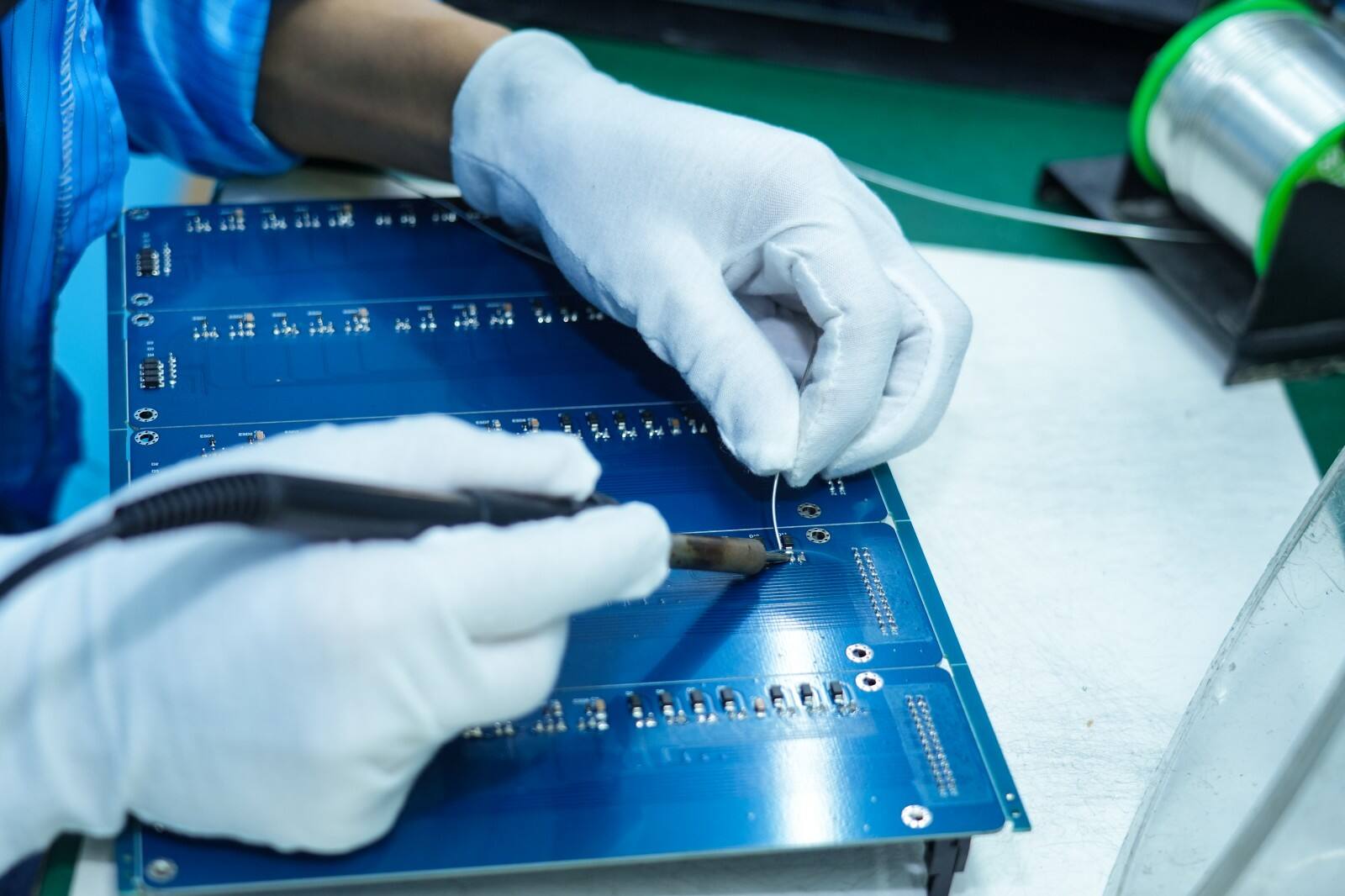

A második lépés a forrasztás és rögzítés: az alkatrészek behelyezése után a forrasztóanyag (egy alacsony olvadáspontú fémalapú ötvözet) kapcsolatot teremt a vezetékek és a PCB padjai között, létrehozva egy vezető pályát. Hullámforrasztást gyakran alkalmaznak nagy mennyiségű gyártás során – a PCB-t egy szállítószalagon átvezetik egy olvadt forrasztóanyag-hullámon, ezzel egyszerre elvégezve a hátoldali forrasztást. A magas hőmérsékletre érzékeny alkatrészek esetében szelektív forrasztást alkalmaznak, amellyel pontosan a célként megadott forrasztási pontokra viszik fel a forró forrasztóanyagot, elkerülve más alkatrészek hátrányos érintését.

A harmadik lépés a tisztítás: A forrasztás után a maradék forrasztópasztát oldószerrel és kefével el kell távolítani, hogy megakadályozzuk a nyomtatott áramkör (PCB) korrózióját vagy az elektromos zavarokat, biztosítva a hosszú távú stabilitást.

1. Teljes körű szolgáltatást nyújtunk alkatrészbeszerzésétől a késztermék teszteléséig, amely magában foglalja az egy- és kétoldalas kézi forrasztást, valamint hullámforrasztást. Legyen szó szokásos alkatrészekről, mint ellenállások és csatlakozók, vagy speciális előírásokkal rendelkező átfúrt lyukas eszközökről, mi biztosítjuk a pontos szerelést.

2. Minőségellenőrzés céljából automatikus optikai ellenőrzést (AOI) használunk a forrasztási pontok megjelenésének vizsgálatára, áramkör-tesztelést (ICT) a kapcsolat folyamosságának ellenőrzésére, végül funkcionális tesztelést végzünk annak biztosítására, hogy a termék teljesítse a szabványoknak megfelelő teljesítményt. Támogatjuk a kombinált átfúrt lyukas és SMT szerelést is, rugalmasan kielégítve a különféle igényeket, kiszerelésű próduktiótól a nagy sorozatgyártásig.

3. Fejlett felszereltséggel, tapasztalt műszaki csapattal és szigorú minőségirányítási rendszerrel rendelkezünk, amelyeknek köszönhetően stabil szolgáltatásokat nyújtunk különböző iparágak számára, beleértve az autóipart, az ipart és az egészségügyet. Függetlenül attól, hogy egy kis mennyiségű prototípus ellenőrzésére vagy hosszú távú nagy mennyiségű gyártáshoz keres szállítót, itt megbízható támogatást találhat.

Ha bizonytalan a projektje szerelési módszerét illetően, kérjük, lépjen kapcsolatba a PCBally-vel. Szakmai tanácsot nyújtunk a termék jellemzői alapján, így biztosítva, hogy minden egyes nyomtatott áramkör a megfelelő folyamattal optimálisan működjön.