Montáž dosiek plošných spojov cez otvory je klasickou metódou pre montáž elektronických súčiastok. Jej princíp je jednoduchý: vývody súčiastok sa zasunú do vopred vyvŕtaných otvorov na doske plošného spoja a následne sa oloviac z oboch strán, čím vznikne vodivá cesta. Ručné olovenie je vhodné pre malé série alebo jemnú prácu, zatiaľ čo vlnové olovenie sa častejšie používa pri sériovej výrobe. Obe metódy zabezpečujú spoľahlivé prepojenie medzi súčiastkami a doskou plošného spoja.

V prvých dňoch sa elektronické zariadenia v prvom rade opierali o jedno- a dvojvrstvové DPS a technológia vloženého montážneho spoja bola dominantnou technológiou. Neskôr, s rozšírením viacvrstvových dosiek, sa postupne stala dominantnou technológia povrchovej montáže (SMT) vďaka svojej vysokosúťažnej hustote a miniaturizácii. Veď vložené komponenty a vŕtané otvory zaberiejú viac miesta, čo ich činí ťažko použiteľnými na náročné dizajnové požiadavky jemných zariadení. Avšak to neznamená, že by sa vložená montáž mala úplne zrušiť: aj keď sa predpovedalo jej upadnutie v 80. rokoch, stále má uplatnenie v mnohých aplikáciách dnes, často dokonca v kombinácii so SMT. Veľké priemyselné zariadenia a výkonovo náročné zariadenia na ňu často výrazne spoliehajú. Po prvé, je omnoho jednoduchšie demontovať a opraviť poškodené komponenty v porovnaní so SMT. Po druhé, jej konštrukcia odoláva náročným prostrediam, ako sú vysoká teplota a vibrácie.

1. vhodné pre výkonovo náročné a veľké komponenty: Výkonové rezistory a veľké konektory používané v priemyselných zariadeniach sú objemné a prenášajú veľké prúdy. Montáž cez otvory bezpečne upevňuje tieto komponenty a spĺňa požiadavky vysokovýkonových scenárov.

2. Stabilné pripojenie a odolnosť voči vonkajším vplyvom: Vývody komponentov prechádzajú doskou plošných spojov a sú pájené z oboch strán, čím vzniká spojenie s vysokou mechanickou pevnosťou, ktoré odoláva vonkajším vplyvom, ako sú vibrácie a teplotné kolísanie, a zabezpečuje spoľahlivý výkon v náročných prostrediach, ako sú automobilové a priemyselné aplikácie.

3. Vynikajúca účinnosť odvádzania tepla: Veľké komponenty v kombinácii s montážou cez otvory umožňujú rýchle prenos tepla na dosku plošných spojov prostredníctvom vývodov a pájených spojov, čo z nej robí vhodnú voľbu pre aplikácie vyžadujúce efektívne odvádzanie tepla, ako napríklad výkonová elektronika.

4. Jednoduchá údržba: Poškodené súčiastky možno jednoducho odstrániť a vymeniť tak, že sa pájky rozpájajú pájkou, čím odpadá potreba zložitého vybavenia. To je obzvlášť vhodné pre zariadenia vyžadujúce si častú údržbu.

1. Obmedzená hustota obvodu: Priechody a samotné súčiastky zaberajú veľké množstvo miesta, čo obmedzuje počet súčiastok, ktoré možno namontovať na dosku plošných spojov. To z nej činí nevhodnú pre vysokohustotné návrhy, ako sú mobilné telefóny a čipové sady.

2. Nevýhody pre miniaturizáciu: Súčiastky s priechodovou montážou sú väčšie ako SMT súčiastky a potreba vŕtania zvyšuje hmotnosť a hrúbku dosky plošných spojov, čo je nekompatibilné s požiadavkami na ľahkú konštrukciu pre prenosné zariadenia.

3. Nevýhody v produkcii a nákladoch: Veľa súčiastok s priechodovou montážou vyžaduje ručné vkladanie, čo spomaľuje sériovú výrobu. V porovnaní s automatizovaným procesom SMT sú súčiastky s priechodovou montážou časovo náročnejšie a drahšie.

Celý proces pozostáva z troch krokov, ktoré sú navzájom úzko prepojené, aby sa zabezpečila kvalita:

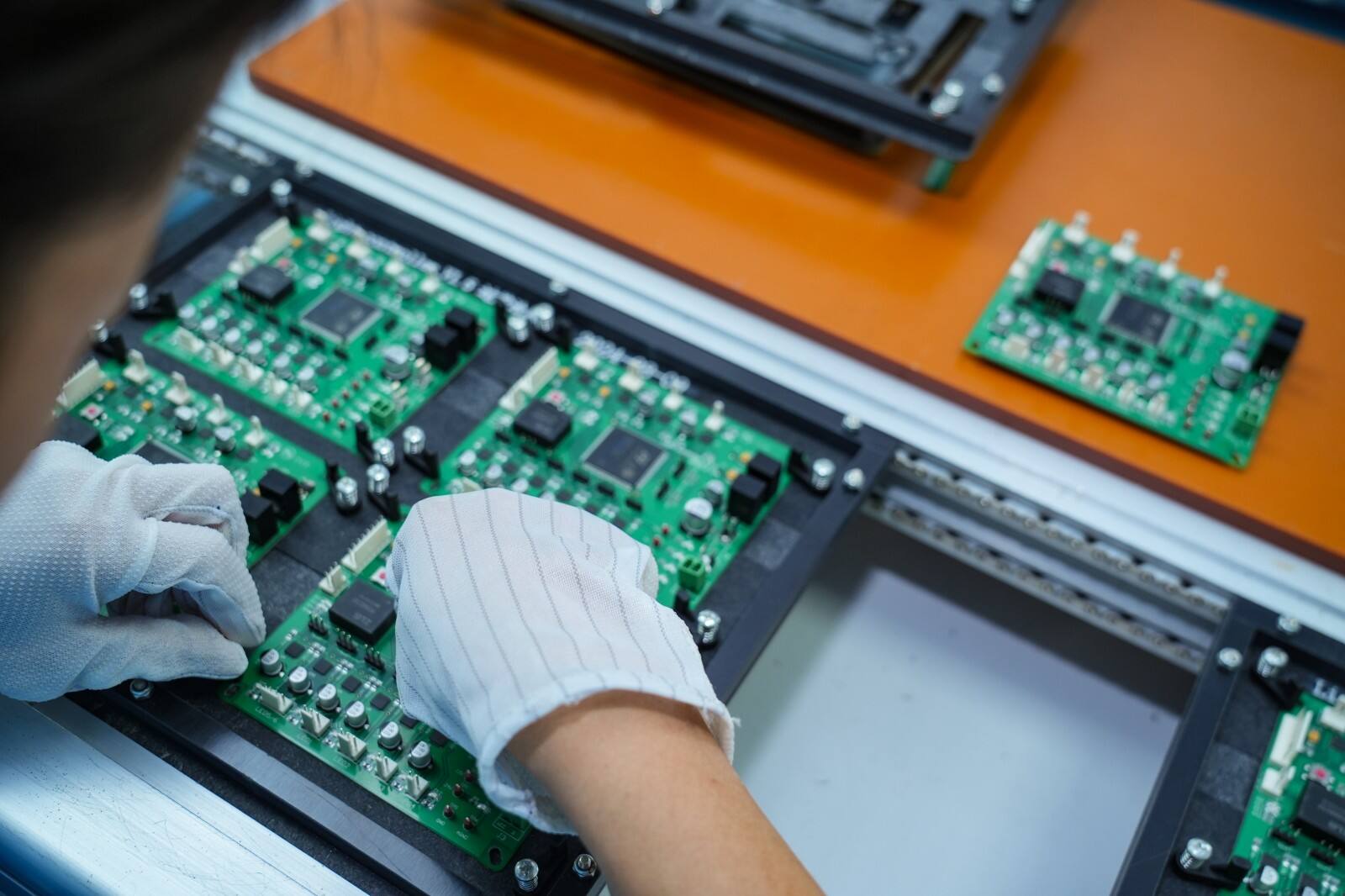

Prvým krokom je vkladanie súčiastok: Pracovník alebo polovične automatické zariadenie vloží súčiastky so svorkami, ako sú odpory a diódy, do vopred vyvŕtaných otvorov na doske plošných spojov (PCB) podľa návrhových požiadaviek, pričom sa uistí, že vývody vyčnievajú zo spodnej strany dosky v správnej dĺžke, čím sa pripravia na pájanie.

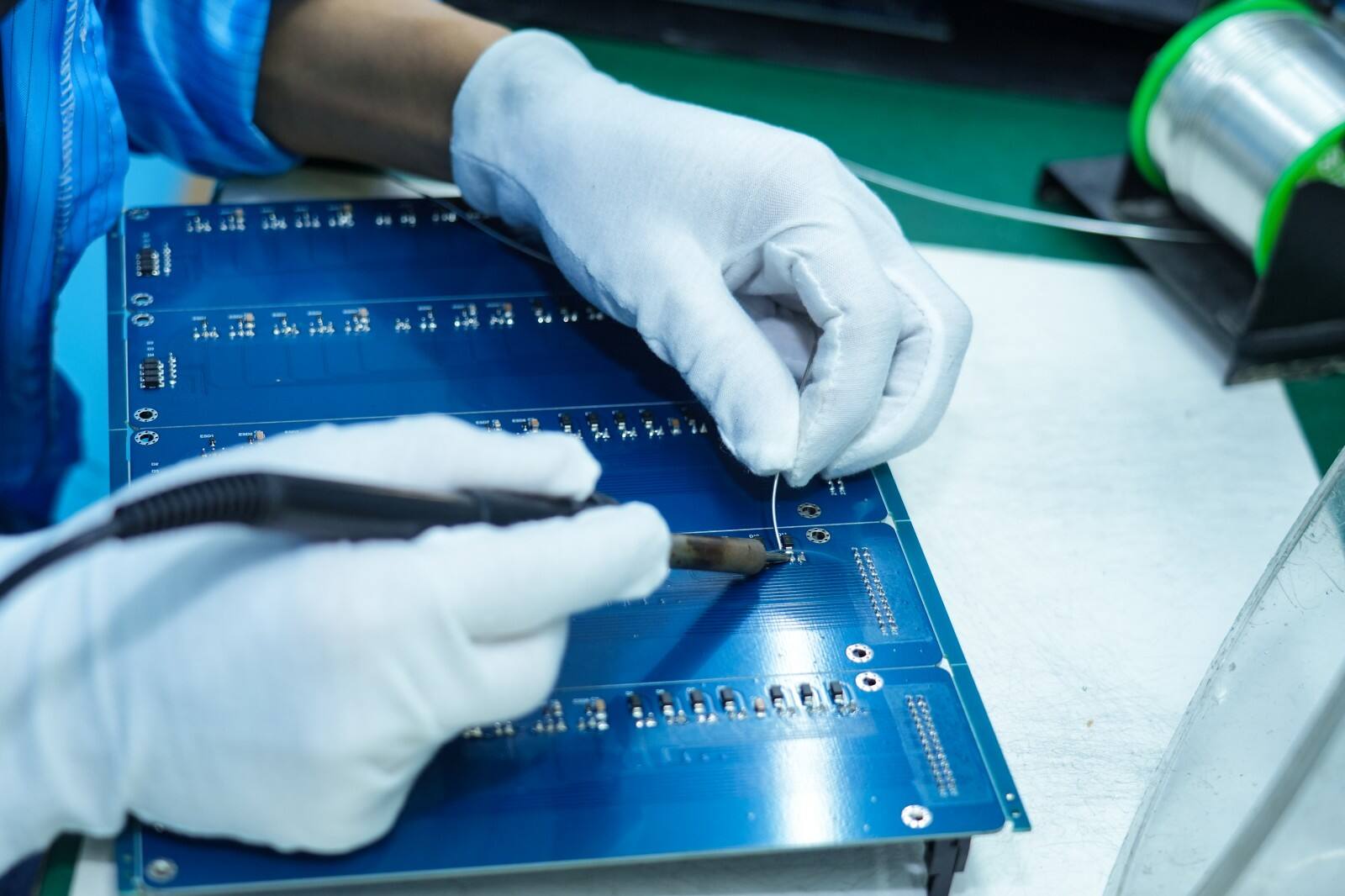

Druhým krokom je pájanie a upevnenie: Po vložení súčiastok sa vodiče pomocou pájky (zliatiny kovov s nízkou teplotou tavenia) pripájajú k plošným spojom na doske PCB, čím vznikne vodivá cesta. Pri sériovej výrobe sa často používa vlnové pájanie – doska PCB sa na páse prenáša cez vlnu roztaveného cínu, čím sa naraz vykoná pájanie spodnej strany. Pre súčiastky citlivé na vysokú teplotu sa používa selektívne pájanie, ktoré presne aplikuje horúci cín na cieľové pájkové spoje, čím sa minimalizuje vplyv na ostatné súčiastky.

Tretím krokom je čistenie: Po lúhovaní je potrebné odstrániť zvyškový tavidlo pomocou rozpúšťadla a kefky, aby sa zabránilo korózii dosky plošných spojov alebo vzniku elektrického rušenia a zabezpečila sa dlhodobá stabilita.

1. Poskytujeme komplexnú službu od nákupu súčiastok až po testovanie hotového výrobku, ktorá zahŕňa procesy ako jednostranné a dvojstranné ručné lúhovanie a vlnové lúhovanie. Či už ide o štandardné súčiastky, ako sú odpory a konektory, alebo o súčiastky s vývodmi prechádzajúcimi cez otvory a špeciálnymi špecifikáciami, zabezpečíme presnú montáž.

2. Na zabezpečenie kvality používame automatizovanú optickú kontrolu (AOI) na inspekciu vzhľadu lúhových spojov, in-circuit testovanie (ICT) na overenie spojitosti obvodu a nakoniec funkčné testovanie, aby sme zabezpečili, že výkon výrobku bude vyhovovať normám. Podporujeme aj kombinovanú montáž s vývodmi prechádzajúcimi cez otvory a povrchovú montáž (SMT), čím pružne spĺňame rôzorodé potreby od malosériovej skúšobnej výroby až po veľkosériovú výrobu.

3. S pokročilým vybavením, skúseným technickým tímom a prísnym systémom riadenia kvality sme poskytli stabilné služby pre rôzne priemyselné odvetvia, vrátane automobilového, priemyselného a zdravotníckeho. Či už potrebujete overenie prototypu v malom meradle alebo dodávateľa pre dlhodobú sériovú výrobu, tu nájdete spoľahlivú podporu.

Ak si nie ste istí metódou montáže pre váš projekt, kontaktujte prosím spoločnosť PCBally. Poskytneme odborné odporúčania na základe charakteristík vášho produktu, aby každý DPS pracoval optimálne s vhodným procesom.