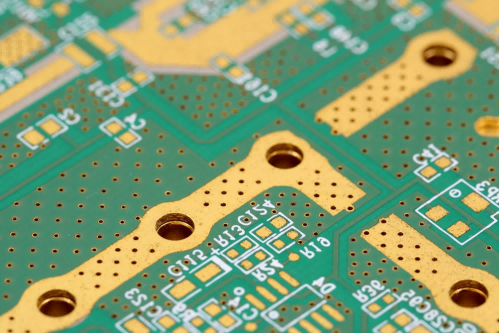

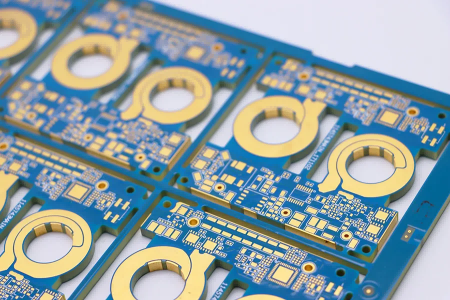

Tlaková doska s vysokým obsahom medi je špeciálny typ plošného spoja. Ako už jej názov napovedá, jej základným znakom je, že hrúbka medenej fólie presahuje hrúbku tradičnej plošnej dosky. Hrúbka medi na tradičnej plošnej doske sa zvyčajne pohybuje medzi 0,5 až 2 uncami (tj 17,5 až 70 mikrometrov), zatiaľ čo hrúbka medi na plošnej doske s vysokým obsahom medi je väčšia ako 2 unce. Keď dosiahne hrúbka medenej fólie 10 uncí alebo viac, sa takáto plošná doska nazýva Extreme Copper PCB, čo je pokročilý typ plošnej dosky s vysokým obsahom medi. V niektorých extrémnych prípadoch môže hrúbka medenej fólie dosiahnuť až 20 uncí (približne 700 μm), čo výrazne presahuje štandard hrúbky medenej vrstvy konvenčnej plošnej dosky s vysokým obsahom medi.

S rozvojom oblastí, ako je nová energia, priemyselná automatizácia a iné, smerujúcimi k vysokému výkonu a adaptácii na extrémne prostredia, sa dosky plošných spojov s hrubou meďou (Heavy Copper PCB) a dosky s mimoriadne hrubou vrstvou medi stali kľúčovými pre spĺňanie požiadaviek na vysokú vodivosť elektrického prúdu a výkon vysokého chladenia. Scenáre použitia dosiek s hrubou medzou sa tiež neustále rozširujú, vrátane priemyselného riadenia, zariadení na nové zdroje energie, automobilovej elektroniky a lekárskych prístrojov. Produkty s rôznou hrúbkou medi majú rôzne oblasti použitia. Dosky s ultra-hrubou medzou sú určené pre náročnejšie podmienky.

Aby boli komplexne splnené požiadavky na elektrický výkon, mechanickú pevnosť a prispôsobivosť procesom, Heavy Copper PCB zvyčajne vyberá izolačné substráty na báze vysokoteplotného FR-4 (Tg ≥ 150°C). V niektorých prípadoch sa na zvýšenie odolnosti voči vysokým teplotám, tepelnému vodivému prenosu a mechanickému namáhaniu, ako aj na prispôsobenie požiadavkám laminácie s hrubou meďou a prevádzky za vysokých teplôt, používajú keramické plniace materiály alebo kovovo-bázové kompozitné materiály alebo polyimidové (PI) materiály.

V kontexte čoraz prísnejších požiadaviek na výkon elektronických produktov sa Heavy Copper PCB stáva kľúčovou voľbou na spĺňanie požiadaviek na elektrický výkon, odvod tepla, spoľahlivosť, prispôsobivosť prostrediu, rozmery a integráciu vďaka svojim nezameniteľným vlastnostiam v porovnaní s bežnými medenými doskami. Medzi jeho významné výhody patria:

Zvýšenie hrúbky medienej fólie priamo zvyšuje prierezovú plochu vodiča, čo Heavy Copper PCB umožňuje prenášať prúd a napätie výrazne presahujúce tie, ktoré zvládnu bežné PCB. Napríklad zariadenia ako priemyselné výkonové moduly a energetické systémy elektrických kamiónov potrebujú prenášať veľké prúdy (často presahujúce 5 A). Bežné medené vodiče (0,5–2 uncí) sú náchylné na prehriatie až spálenie, zatiaľ čo Heavy Copper PCB (najmä s hmotnosťou vyššou ako 4 unce) môže znížiť odpor zvýšením hrúbky medenej vrstvy a tak minimalizovať riziko preťaženia; v aplikáciách s vysokým napätím (napr. výkonové riadiace systémy) môže fyzická štruktúra hrubej medi lepšie odolávať elektrickému namáhaniu a znížiť riziko prerušenia izolácie.

Meď je vynikajúci tepelne vodivý materiál (tepelná vodivosť je približne 401W/(m・K)), a hrstvá medená vrstva môže slúžiť ako efektívny "kanál na odvod tepla", čím výrazne zlepší účinnosť chladenia. Teplo generované vysokovýkonnými súčiastkami počas prevádzky sa môže rýchlo rozptaliť po celej doske plošných spojov (PCB) prostredníctvom hrstvej medenej plošiny a zníži tak teplotu prechodu súčiastky (v porovnaní s bežnými doskami PCB môže byť nárast teploty znížený o 10-20℃); v prostredí s cyklickou teplotou (napr. -40℃~125℃) môže tepelná duktilita hrstvej medi znížiť tepelné napätie, zredukovať praskanie vodičov spôsobené striedaním teplotných zmien a zlepšiť dlhodobú prevádzkovú stabilitu.

Fyzická štruktúra Heavy Copper PCB jej dodáva väčšiu odolnosť proti poškodeniu, najmä pre scenáre s prísnymi požiadavkami na spoľahlivosť. Zvýšenie hrúbky medi vrstvy zvyšuje mechanickú pevnosť trás a vývodov, odoláva vibráciám a nárazom (napr. motorové priestory automobilov, železničné dopravné zariadenia) a znižuje pravdepodobnosť prerušenia vedenia spôsobeného mechanickým namáhaním; adhézna sila medzi hrubou medzou a substrátom je stabilnejšia, a preto je pri pájení, opravách a iných procesoch odolnejšia proti odlupovaniu medenej fólie, čím sa znižuje riziko funkčných chýb.

Heavy Copper PCB prejavujú výrazne vyššiu odolnosť v náročných prostrediach, čo výrazne prevyšuje bežné PCB:

Pri návrhu výkonných zariadení Heavy Copper dosky plošných spojov (PCB) môžu prenášať veľké prúdy jediným vodičom, čím nahrádzajú návrh „viacerých paralelných vodičov“ používaný v bežných doskách PCB. Tým sa znižuje počet vrstiev dosky PCB (napr. z 8 na 6 vrstiev), zmenšuje sa veľkosť dosky a dosahuje sa miniaturizácia zariadenia. Zároveň to pomáha znížiť počet komponentov (napr. chladičov a káblových konektorov) a optimalizovať celkové náklady na systém. Hoci výrobné náklady Heavy Copper PCB sú vyššie, celkové náklady počas životnosti sú nižšie.

Hoci Heavy Copper PCB má výrazné výhody pri vysokom prúdovom zaťažení a spoľahlivosti, jeho jedinečné materiálové vlastnosti a výrobný proces spôsobujú aj niektoré nevyhnutné obmedzenia. Tieto nevýhody obmedzujú jeho použiteľnosť v konkrétnych scenároch, čo sa prejavuje najmä v nasledujúcich troch oblastiach:

Cievka z medienej fólie v Heavy Copper PCB je hrubá a pri leptaní je ťažké vyhotoviť tenké a úzke vodiče, preto musia byť vodiče a ich rozstupy väčšie ako 6mil; avšak vodiče a rozstupy potrebné pre vysoko husté zapojenie sú často menšie ako 4mil, čo je podobné ako keby sme žiadali od "veľkého chlapa", aby sa obratne prešmykol úzkou uličkou – čo je nemožné. Preto Heavy Copper PCB môžu byť použité len na miestach, kde sa nevyžaduje husté zapojenie, napríklad v moduloch napájania, a nie sú vhodné pre scenáre ako napríklad materské dosky smartfónov, ktoré vyžadujú vysokohustotnú prenosovú techniku.

Výrobný proces Heavy Copper PCB vyžaduje oveľa vyššiu výrobnú presnosť ako bežné PCB, a kľúčové výzvy sú sústredené na:

Z hľadiska materiálov je množstvo použitého medienej fólie oveľa väčšie ako pri bežných plošných spojoch. Z hľadiska spracovania zložité procesy leptania a laminovania predlžujú výrobnú cestu a scrapová miera je vysoká, čo ďalej zvyšuje náklady na spracovanie.

Aby boli plne využité výhody Heavy Copper PCB, zabránilo sa obtiažam v procese výroby a zabezpečila sa funkčnosť, pri návrhu Heavy Copper PCB by sa mala dodržať séria cieľavedomých špecifikácií, ktoré vyvážia funkčnosť a výrobnú vhodnosť:

1. Minimálna šírka vodiča by nemala byť menšia ako 0,3 mm, aby sa predišlo prerušeniu vodiča kvôli obtiažam pri leptaní;

2. Minimálna vzdialenosť medzi susednými vodičmi by nemala byť menšia ako 0,25 mm, aby sa zabránilo skratu spôsobenému neúplným leptaním;

3. Vzdialenosť medzi medenou fóliou okolo upínacej diery a okrajom diery by mala byť ≥0,4 mm a v rozsahu 1,5 mm od okraja diery by nemali byť žiadne tenké vodiče, aby sa zvýšila mechanická pevnosť;

4. Vzdialenosť medzi vodičom a okrajom dosky plošných spojov by mala byť ≥3 mm (v špeciálnych prípadoch možno znížiť na 1,5 mm, ale v tomto prípade by šírka vodiča mala byť ≥1,5 mm), aby sa zabránilo odpadávaniu medenej fólie v dôsledku okrajového napätia;

5. Vzdialenosť medzi vysokofrekvenčnými výkonovými prvkami a veľkými kondenzátormi by mala byť 5 mm, aby sa znížilo rušenie signálu;

6. Šírka uzemňovacieho vodiča by nemala byť menšia ako 0,5 mm, aby sa zabezpečila spoľahlivosť uzemnenia a účinnosť odvádzania tepla;

7. Kontaktne plošky nesmú byť priamo pripojené k holému medenému plechu alebo iným kontaktným ploškám, aby sa zabránilo krátkemu spojeniu pri spájkovaní;

8. Pre výkonovo náročné súčiastky je potrebné navrhnúť špeciálnu konštrukciu na odvod tepla a použiť riešenie s nízkou hustotou vodičov, aby sa prispôsobilo vlastnostiam procesu hrubej medi.

Funkcia |

Schopnosť |

| Ťažkosť miedze | 3 unce~12 uncí(105 μm~420 μm) |

| Počet Podlážok | 4~12 vrstiev |

| Substrát a dielektrikum | FR4、CEM3 |

| Šírka a rozstup vodičov | ≥4mil(0,1 mm) |

| Mechanické vŕtanie | ≥1,0 mm |

| Laserové vŕtanie | ≥ 0,3 mm |

| Teplota laminácie | 180~190℃ |

| Tlak pri laminácii | 300~400 PSI (2~2,8 MPa) |

| Vzdialenosť lútovacej masky | ≥ 3 mil (0,075 mm) |

| Vzdialenosť pri sitotlači | ≥ 0,15 mm |

| Povrchové dokončenie | HASL, OSP, ENIG |

| Testovanie a kontrola |

AOI Elektrický test Rentgenová inšpekcia Test tepelného cyklu Mechanická pevnosť |

| Špeciálny proces |

Vyplnenie otvorov Metóda modrého prúžku Vložená meď Návrh tepelného manažmentu |

| Balenie hotového výrobku | Pena/Vzduchový vreckový polstrovač |

V oblasti výroby PCB s vysokou hmotnosťou medi sa Linghangda stala ideálnou voľbou pre mnohých zákazníkov vďaka svojmu hlbokému know-how, vynikajúcej technickej výbave a komplexným službám vysokj kvality. Nižšie sú podrobné dôvody pre výber Linghangda:

Ak hľadáte partnera na výrobu ťažkých medi PCB, neváhajte kedykoľvek kontaktovať predajné oddelenie spoločnosti Linghangda, ktoré vám bezodkladne zabezpečí cenovú ponuku.