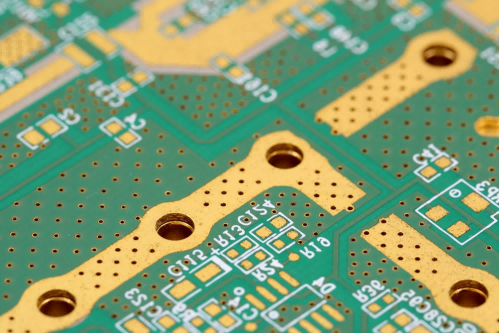

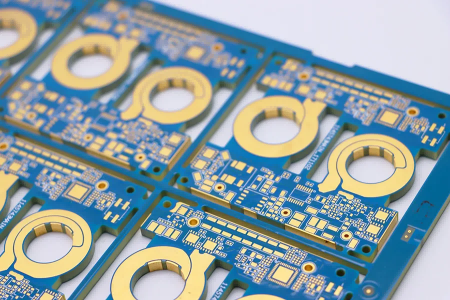

Heavy Copper PCB is een speciaal type printplaat. Zoals de naam al aangeeft, is het kernkenmerk ervan dat de dikte van het koperfolie de dikte van traditionele PBC's te boven gaat. De koperdikte van een traditionele PCB ligt meestal tussen 0,5 en 2 ounces (dat is 17,5 tot 70 micrometer), terwijl de dikte van een Heavy Copper PCB groter is dan 2 ounces. Wanneer de dikte van het koperfolie 10 ounces of meer bereikt, wordt dit type PCB Extreme Copper PCB genoemd, wat een geavanceerde vorm van Heavy Copper PCB is. In sommige uiterste situaties kan de dikte van het koperfolie zelfs 20 ounces (ongeveer 700μm) bereiken, wat ver boven de standaard koperlaagdikte van conventionele Heavy Copper PCB's ligt.

Naarmate nieuwe energie, industriële automatisering en andere sectoren zich ontwikkelen richting hoge vermogens en adaptatie aan extreme omgevingen, zijn Heavy Copper PCB's en uiterst dikke koperen PCB's cruciaal geworden om te voldoen aan de eisen van hoge stroomdichtheid en sterke warmteafvoer. De toepassingsscenario's van Heavy Copper PCB's blijven zich uitbreiden en omvatten onder andere industriële controle, nieuwe energieapparatuur, auto-elektronica en medische apparatuur. Producten met verschillende kopperdiktes hebben verschillende toepassingsgebieden. Ultra-dikke koperen PCB's zijn aangepast voor strengere omstandigheden.

Om aan de eisen op het gebied van elektrische prestaties, mechanische sterkte en procesadaptiviteit te voldoen, worden voor Heavy Copper PCB's meestal isolerende substraatmaterialen op basis van high Tg FR-4 (Tg ≥ 150°C) gekozen. In sommige gevallen worden keramische vulmaterialen, metalen composietmaterialen of polyimide (PI)-materialen gebruikt om de hittebestendigheid, thermische geleidbaarheid en weerstand tegen mechanische spanningen te verbeteren, en om te voldoen aan de eisen voor laminatie met dikke koperlagen en werking bij hoge temperaturen.

In een tijd waarin de prestatie-eisen voor elektronische producten steeds strenger worden, is Heavy Copper PCB uitgegroeid tot een sleuteloplossing om te voldoen aan eisen op het gebied van elektrische prestaties, koelvermogen, betrouwbaarheid, omgevingsadaptiviteit, afmetingen en integratie, dankzij zijn unieke kenmerken vergeleken met conventionele dikke koperplaten. De belangrijkste voordelen hiervan zijn:

De toename van de dikte van koperfolie verhoogt rechtstreeks het geleiders doorsnede-oppervlak, waardoor Heavy Copper PCB stroom en spanning kan voeren die ver boven die van een gewone PCB uitstijgen. Bijvoorbeeld, apparatuur zoals industriële vermogenselementen en elektrische vrachtauto aandrijfsystemen moet grote stromen transporteren (vaak boven de 5A). Gewone koperdraden (0,5-2 ounces) zijn gevoelig voor beschadiging door oververhitting, terwijl Heavy Copper PCB's (met name boven de 4 ounces) de weerstand kunnen verlagen door de dikte van de koperlaag te vergroten en zo risico's van overstromen te vermijden; in hoogspanningstoepassingen (zoals vermogenbeheerssystemen) kan de fysieke structuur van dikke koper beter bestand zijn tegen elektrische veldbelasting en het risico van isolatieverstoring verminderen.

Koper is een uitstekend thermisch geleidend materiaal (de warmtegeleidbaarheid is ongeveer 401W/(m・K)), en de dikke koperlaag kan worden gebruikt als een efficiënt "warmteafvoerkanaal" om de warmteafvoerefficiëntie aanzienlijk te verbeteren. De warmte die door hoogvermogende componenten wordt gegenereerd tijdens bedrijf, kan snel worden verspreid naar de gehele printplaat (PCB) via de dikke koperpad, waardoor de junctietemperatuur van het component daalt (vergeleken met gewone PCB's kan de temperatuurstijging met 10-20℃ worden verlaagd); in een temperatuurwisselomgeving (zoals -40℃~125℃) kan de thermische ductiliteit van dikke koper thermische spanning verminderen, breuk van leidingen door afwisselend warm en koud veroorzaakt voorkomen, en de langdurige bedrijfsstabiliteit verbeteren.

De fysieke structuur van Heavy Copper PCB verleent het een grotere weerstand tegen beschadiging, met name voor scenario's met strikte betrouwbaarheidseisen. De toename van de dikte van de koperlaag verhoogt de mechanische sterkte van de printbanen en via's, waardoor het bestand is tegen trillingen en schokken (zoals bijvoorbeeld in motorcompartimenten van auto's en spoorwegtransportapparatuur), en verminderde draadbreuken veroorzaakt door mechanische spanning; de hechtkracht tussen dik koper en de basis is stabiel, waardoor koperfolie minder snel loskomt tijdens lasprocessen, herwerkingsprocessen en dergelijke, wat het risico op functionele defecten vermindert.

Heavy Copper PCB's tonen zich beter in staat om in ruwe omgevingen te functioneren, veel beter dan gewone PCB's:

Bij de ontwerpen van hoogvermogende apparatuur kunnen Heavy Copper PCB's grote stromen door een enkele draad geleiden, waardoor het ontwerp met 'meerdere parallelle draden' van gewone PCB's vervangen wordt. Hierdoor kan het aantal PCB-lagen verminderd worden (bijvoorbeeld van 8 naar 6 lagen), de grootte van de printplaat verkleint worden en de miniaturisatie van de apparatuur gerealiseerd worden. Ook helpt dit bij het verminderen van het aantal componenten (bijvoorbeeld koellichamen en draadconnectoren) en het optimaliseren van de totale systeemkosten. Hoewel de productiekosten van Heavy Copper PCB's hoger zijn, zijn de levenscycluskosten lager.

Hoewel Heavy Copper PCB aanzienlijke voordelen biedt op het gebied van hoge stroomvoerende capaciteit en betrouwbaarheid, brengen de unieke materiaaleigenschappen en productieprocessen ook onvermijdbare beperkingen met zich mee. Deze nadelen beperken de toepasbaarheid in specifieke scenario's, voornamelijk op de volgende drie vlakken:

Het koperfolie van Heavy Copper PCB is dik, waardoor het lastig is om dunne en smalle lijnen te maken tijdens het etsen. Daarom moeten de lijnbreedte en afstand groter zijn dan 6 mil. Maar de lijnbreedte en afstand die nodig zijn voor hoogdichtheidverwiring zijn vaak minder dan 4 mil, wat lijkt op het vragen aan een "grote kerel" om soepel door een "smalle steeg" te lopen, en dat is onmogelijk. Daarom kan Heavy Copper PCB alleen worden gebruikt op plaatsen zoals vermogensmodules die geen dichte bedrading vereisen, maar is het niet geschikt voor toepassingen zoals smartphone moederborden waar hoogdichtheid signaaloverdracht nodig is.

Het productieproces van Heavy Copper PCB vereist veel hogere precisie dan een gewone PCB. De kernuitdagingen zijn geconcentreerd op:

Wat betreft materialen, is de hoeveelheid gebruikte koperfolie veel groter dan bij gewone PCB's. Wat betreft de verwerking, verlengen de complexe ets- en laminaatprocessen de productietijd, terwijl het afvalpercentage hoog is, wat de verwerkingskosten verder opdrijft.

Om de voordelen van Heavy Copper PCB volledig te benutten, productieproblemen te voorkomen en de prestaties te garanderen, dient men bij het ontwerpen van Heavy Copper PCB een reeks gerichte specificaties te volgen om functie en vervaardigbaarheid in balans te houden:

1. De minimale lijnbreedte mag niet kleiner zijn dan 0,3 mm, om lijnbreuk door etsmoeilijkheden te voorkomen;

2. De minimale afstand tussen aangrenzende banen mag niet kleiner zijn dan 0,25 mm, om kortsluiting door onvolledig ten te voorkomen;

3. De afstand tussen de koperfolie rond de bevestigingsopening en de rand van de opening moet ≥0,4 mm zijn, en binnen 1,5 mm van de rand van de opening mag geen dunne draad aanwezig zijn om de mechanische sterkte te verhogen;

4. De afstand tussen de geleiderbaan en de rand van de PCB moet ≥3 mm zijn (in speciale gevallen kan dit worden versoepeld tot 1,5 mm, maar de breedte van de geleiderbaan moet op dat moment ≥1,5 mm zijn), om te voorkomen dat koperfolie losraakt door randspanningen;

5. De afstand tussen hoogfrequente vermogenselementen en grote condensatoren dient 5mm te zijn om signaalinterferentie te verminderen;

6. De breedte van de aardingslijn mag niet kleiner zijn dan 0,5 mm, om een betrouwbare aarding en efficiënte warmteafvoer te garanderen;

7. De landjes mogen niet direct worden verbonden met blote koperfolie of andere landjes om te voorkomen dat er kortsluiting ontstaat tijdens het solderen;

8. Voor componenten met een hoog vermogen moet een speciale warmteafvoerconstructie worden ontworpen en moet een oplossing met een lage bedradingdichtheid worden toegepast, om de eigenschappen van het dikke koperproces te kunnen ondersteunen.

Kenmerk |

Capaciteit |

| Dikte van koper | 3 oz~12 oz(105 μm~420 μm) |

| Aantal lagen | 4~12 lagen |

| Substraat & diëlektricum | FR4、CEM3 |

| Spoorbreedte/afstand | ≥4mil(0,1mm) |

| Mechanisch boren | ≥1,0mm |

| Laser boormachine | ≥ 0,3mm |

| Laminatietemperatuur | 180~190℃ |

| Laminatiedruk | 300~400 PSI(2~2.8MPa) |

| Soldeermasker afstand | ≥ 3mil (0.075mm) |

| Schermafstand afdrukken | ≥ 0.15mm |

| Oppervlakfinish | HASL, OSP, ENIG |

| Testen & Inspectie |

AOI Elektrische test Röntgeninspectie Thermische cyclus test Mechanische sterkte |

| Bijzonder proces |

Gatvulling Blauwe staafmethode Ingebed koper Thermisch Beheer Ontwerp |

| Verpakking van eindproduct | Schaam/Bubbelmat |

Binnen het domein van de productie van Heavy Copper PCB's is Linghangda met zijn diepe erfenis, uitstekende technische kracht en alomvattende hoogwaardige diensten de ideale keuze geworden voor veel klanten. Hieronder volgt een gedetailleerde uitleg van alle redenen om voor Linghangda te kiezen:

Als u op zoek bent naar een partner voor de productie van Heavy Copper PCB's, kunt u te allen tijde contact opnemen met het verkoopsteam van Linghangda. Wij stellen dan onmiddellijk een offerteplan voor u op.