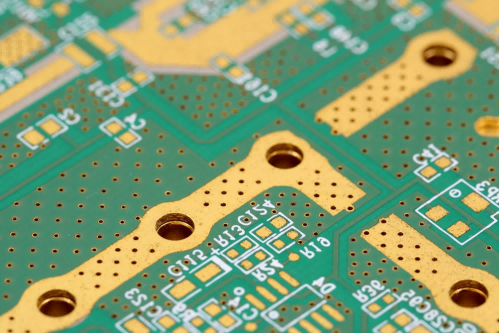

Tykkopper Printet Kredsløbsplade er en særlig type printet kredsløbsplade. Som navnet antyder, er dens kernefunktion, at tykkelsen af kobberfolien overstiger den af traditionelle PBC'er. Kobberets tykkelse i traditionelle PCB'er er almindeligvis mellem 0,5 og 2 ounce (dvs. 17,5 til 70 mikron), mens tykkelsen af Tykkopper Printet Kredsløbsplade er større end 2 ounce. Når kobberfoliens tykkelse når 10 ounce eller mere, kaldes denne type PCB for Extreme Copper PCB, som er en avanceret type Tykkopper Printet Kredsløbsplade. I nogle ekstreme scenarier kan kobberfoliens tykkelse endda nå op på 20 ounce (ca. 700 μm), langt over standardet for konventionelle Tykkopper Printet Kredsløbsplader.

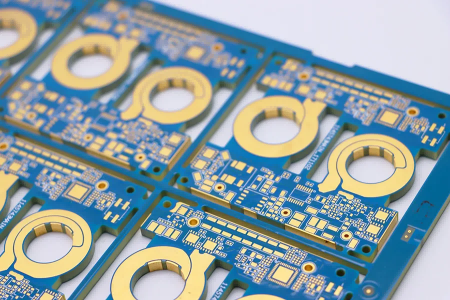

Når nye energi, industrielle automatiserings- og andre områder udvikles mod høj effekt og tilpasning til ekstreme miljøer, er Heavy Copper PCB og ekstremt tykke kobber PCB'er blevet nøglen til at opfylde behovet for høj strømbæring og stærk varmeafledning. Anvendelsesmulighederne for Heavy Copper PCB udvides også løbende, herunder industrikontrol, udstyr til nye energikilder, auton elektronik og medicinsk udstyr, og produkter med forskellige kobbertykkelser har forskellige anvendelsesområder. Ultra-tykke kobber PCB'er er tilpasset mere krævende forhold.

For at opfylde kravene til elektrisk ydeevne, mekanisk styrke og procesadaptabilitet vælger Heavy Copper PCB'er typisk isolerende substrater baseret på high Tg FR-4 (Tg ≥ 150°C). I nogle scenarier anvendes keramikfyldning eller metalbaserede kompositmaterialer eller polyimid (PI)-materialer for at forbedre varmetræthed, varmeledningsevne og modstandskraft mod mekanisk spænding samt at tilpasse sig kravene til laminering af tykke kobberlag og drift ved høje temperaturer.

I en tid med stadig strengere krav til elektroniske produkters ydeevne er Heavy Copper PCB blevet et nøglevalg for at opfylde kravene til elektrisk ydeevne, kølingsevne, pålidelighed, miljøadaptabilitet, størrelse og integration takket være de uslåelige egenskaber i forhold til almindelige kobberkredsløbsplader med stor tykkelse. Dens betydelige fordele inkluderer:

Forøgelsen af kobberfolietykkelsen øger direkte lederens tværsnitsareal, hvilket tillader, at Heavy Copper PCB kan lede strøm og spænding, som langt overskrider almindelige PCB'er. For eksempel har udstyr såsom industrielle strømmoduler og el-lastbilstrømsystemer behov for at transmittere store strømme (ofte over 5 A). Almindelige kobberledere (0,5-2 ounce) er udsatte for at brænde på grund af overophedning, mens Heavy Copper PCB'er (især over 4 ounce) kan reducere modstanden ved at øge kobberlagets tykkelse og derved undgå risikoen for overstrøm; i højspændingsscenarier (såsom strømforsyningskontrolsystemer) kan den fysiske struktur i tykt kobber bedre modstå elektrisk feltspænding og reducere risikoen for isoleringsbrud.

Kobber er et fremragende termisk ledende materiale (termisk ledningsevne er ca. 401W/(m・K)), og den tykke kobberlag kan bruges som en effektiv "kølekanal" til markant forbedring af køleeffektiviteten. Den varme, der genereres af kraftige komponenter under drift, kan hurtigt spredes til hele PCB’en via den tykke kobberplade, hvilket reducererer komponentets knudepunktstemperatur (i forhold til almindelige PCB’er kan temperaturstigningen reduceres med 10-20℃); i en temperaturcyklusmiljø (såsom -40℃~125℃) kan den termiske duktilitet i det tykke kobber aflaste termisk spænding, reducere brud i ledningerne forårsaget af skiftende varme og kulde og forbedre driftsstabiliteten på lang sigt.

Den fysiske struktur af Heavy Copper PCB giver det en stærkere modstandsevne mod skader, især i scenarier med strenge krav til pålidelighed. Øgningen af koblerlagets tykkelse øger den mekaniske styrke i banerne og viahullerne, og kan tåle vibration og stød (såsom i bilers motorrum, skinnertransportudstyr), og reducere ledningsbrud forårsaget af mekanisk spænding; den mekaniske binding mellem tykt kobber og substratet er mere stabil, og kobbefolie fligner ikke så nemt af under lodning, reparation og andre processer, hvilket reducerer risikoen for funktionsfejl.

Heavy Copper PCB viser stærkere modstandskraft i barske miljøer og overgår langt almindelige PCB'er:

Ved design af højtydende udstyr kan Heavy Copper PCB'er lede store strømme gennem en enkelt ledning og dermed erstatte designet med "flere parallelle ledninger" i almindelige PCB'er. Dette reducerer antallet af PCB-lag (f.eks. fra 8 lag til 6 lag), mindsker pladens størrelse og gør det muligt at minimere udstyret. Det bidrager også til at reducere antallet af komponenter (såsom kølelegemer og ledningsforbindelser) og optimere den samlede systempris. Selvom fremstillingsomkostningerne for Heavy Copper PCB'er er højere, er livscyklusomkostningerne lavere.

Selvom Heavy Copper PCB'er har betydelige fordele med hensyn til høj strømbelastning og pålidelighed, medfører deres unikke materialeegenskaber og fremstillingsprocesser også nogle uundgåelige begrænsninger. Disse ulemper begrænser deres anvendelighed i bestemte scenarier, primært inden for følgende tre områder:

Kobberfolien i Heavy Copper PCB er tyk, og det er vanskeligt at fremstille tynde og smalle linjer under ætningen, så linjebredden og afstanden skal være større end 6 mil; men den krævede linjebredde og afstand til højdensitetsforbindelser er ofte mindre end 4 mil, ligesom at bede en "stor fyr" om at bevæge sig behændigt gennem en "smal gyde", hvilket er umuligt. Derfor kan Heavy Copper PCB kun anvendes på steder som f.eks. strømforsyningsmoduler, hvor man ikke efterstræber tæt forbindelse, og er uegnet til scenarier som f.eks. smartphone-moderkort, som kræver højdensitetssignaloverførsel.

Produktionsprocessen for Heavy Copper PCB kræver langt større procesnøjagtighed end almindelige PCB'er, og de centrale udfordringer koncentreres om følgende:

Set ud fra materialer indeholder det langt mere kobberfolie end almindelige PCB'er. Set ud fra produktionen forlænger de komplekse ætsnings- og laminatprocesser produktionscyklussen, og affaldsgraden er høj, hvilket yderligere driver produktionsomkostningerne op.

For at få fuld gavn af fordelene ved Heavy Copper PCB, undgå fremstillingsmæssige vanskeligheder og sikre ydeevne, bør en række målrettede specifikationer følges ved design af Heavy Copper PCB for at opnå en balance mellem funktion og fremstillelighed:

1. Den minimale linjebredde bør ikke være mindre end 0,3 mm for at undgå brud på grund af vanskeligheder ved ætseprocessen;

2. Den minimale afstand mellem nabospor bør ikke være mindre end 0,25 mm for at forhindre kortslutning forårsaget af ufuldstændig ætseproces;

3. Afstanden mellem kobberfolien omkring den faste hul og kanten af hullet skal være ≥0,4 mm, og der må ikke være nogen tynde ledninger inden for 1,5 mm fra kanten af hullet for at øge den mekaniske styrke;

4. Afstanden mellem spor og kanten af PCB'en skal være ≥3 mm (den kan slækkes til 1,5 mm i særlige tilfælde, men sporet skal være ≥1,5 mm bred på dette tidspunkt) for at undgå kantbelastning, der kan få kobberfolien til at falde af;

5. Afstanden mellem højfrekvente strømkomponenter og store kondensatorer bør være 5 mm for at reducere signalstøj;

6. Jordledningens bredde må ikke være mindre end 0,5 mm, for at sikre jordforbindelsens pålidelighed og varmeafledningseffektivitet;

7. Loddepunktet må ikke være direkte forbundet med den bare kobberfolie eller andre loddepunkter for at forhindre kortslutning ved lodning;

8. Det er nødvendigt at designe en dedikeret varmeafledningsstruktur til komponenter med høj effekt og at anvende en løsning med lav tæthed i forbindelse med ledningsplacering for at tilpasse sig de karakteristiske egenskaber i den tykke kobberprocess.

Funktion |

EVNERSKAB |

| Kobberstykkelse | 3 oz~12 oz(105 μm~420 μm) |

| Antal lag | 4~12 lag |

| Substrat og dielektrikum | FR4、CEM3 |

| Lejete bredde/afstand | ≥4mil(0,1mm) |

| Mekanisk bore | ≥1,0mm |

| Laserboring | ≥ 0,3mm |

| Lamineringstemperatur | 180~190℃ |

| Lamineringstryk | 300~400 PSI(2~2.8MPa) |

| Loddemaskinafstand | ≥ 3mil (0,075mm) |

| Skravtryksspacing | ≥ 0,15mm |

| Overfladeafslutning | HASL, OSP, ENIG |

| Test og inspektion |

AOI Elektrisk test Røntgenundersøgelse Termisk cyklustest Mekanisk styrke |

| Særlige processer |

Huldfyldning Blå bjælke-metode Indlejret kobber Termisk Styringsdesign |

| Færdigproduktemballage | Svamp/Bobleplade |

På feltet af Heavy Copper PCB-produktion er Linghangda blevet det ideelle valg for mange kunder takket være sin dybe erfaring, fremragende tekniske styrke og komplette højkvalitets-services. Nedenfor følger en detaljeret forklaring på alle grunde til at vælge Linghangda:

Hvis du leder efter en partner til produktion af Heavy Copper PCB'er, er du naturligvis velkommet til at kontakte Linghangdas salgsteam når som helst, og vi vil straks udstede en tilbudsplan til dig.