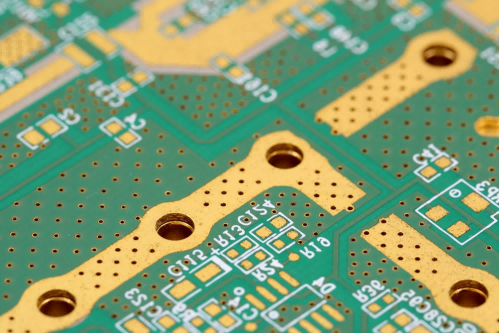

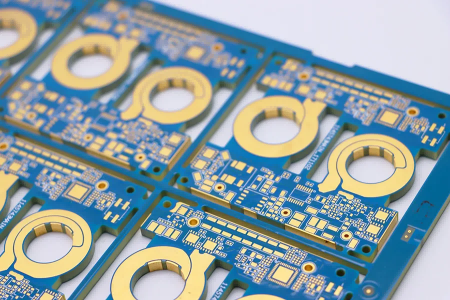

हैवी कॉपर पीसीबी प्रिंटेड सर्किट बोर्ड की एक विशेष प्रकार की है। जैसा कि इसके नाम से पता चलता है, इसकी मुख्य विशेषता यह है कि तांबे के पन्नी की मोटाई पारंपरिक पीसीबी से अधिक होती है। पारंपरिक पीसीबी की तांबे की मोटाई आमतौर पर 0.5 से 2 औंस (यानी 17.5 से 70 माइक्रोन) के बीच होती है, जबकि हैवी कॉपर पीसीबी की मोटाई 2 औंस से अधिक होती है। जब तांबे की पन्नी की मोटाई 10 औंस या उससे अधिक हो जाती है, तो इस प्रकार के पीसीबी को एक्स्ट्रीम कॉपर पीसीबी कहा जाता है, जो हैवी कॉपर पीसीबी की एक उन्नत प्रकार है। कुछ अत्यधिक परिस्थितियों में, तांबे की पन्नी की मोटाई तो 20 औंस (लगभग 700 माइक्रोन) तक पहुंच सकती है, जो पारंपरिक हैवी कॉपर पीसीबी की तांबे की परत के मानक मोटाई से काफी अधिक है।

जैसे-जैसे नई ऊर्जा, औद्योगिक स्वचालन और अन्य क्षेत्र उच्च शक्ति और चरम वातावरण अनुकूलन की ओर विकसित होते हैं, भारी कॉपर पीसीबी (Heavy Copper PCB) और अत्यधिक मोटी कॉपर पीसीबी करंट ले जाने और मजबूत ऊष्मा अपव्यय की आवश्यकताओं को पूरा करने की कुंजी बन गई हैं। भारी कॉपर पीसीबी के अनुप्रयोग स्थल भी लगातार बढ़ रहे हैं, जिनमें औद्योगिक नियंत्रण, नई ऊर्जा उपकरण, ऑटोमोटिव इलेक्ट्रॉनिक्स और मेडिकल उपकरण शामिल हैं, और विभिन्न कॉपर मोटाई वाले उत्पादों के अलग-अलग अनुकूलन परिदृश्य हैं। अत्यधिक मोटी कॉपर पीसीबी अधिक कठोर परिस्थितियों के अनुकूल होती हैं।

विद्युत प्रदर्शन, यांत्रिक शक्ति और प्रक्रिया अनुकूलन की आवश्यकताओं को व्यापक रूप से पूरा करने के लिए, हैवी कॉपर पीसीबी आमतौर पर उच्च Tg FR-4 (Tg ≥ 150°C) के आधार पर इन्सुलेटिंग सब्सट्रेट्स का चयन करते हैं। कुछ परिदृश्यों में, थर्मल प्रतिरोध, ऊष्मा चालकता और यांत्रिक तनाव प्रतिरोध को बढ़ाने और मोटी कॉपर परत लेमिनेशन और उच्च तापमान पर संचालन की आवश्यकताओं के अनुकूल होने के लिए सिरेमिक भराई या धातु आधारित संयुक्त सामग्री या पॉलिइमाइड (PI) सामग्री का उपयोग किया जाता है।

इलेक्ट्रॉनिक उत्पादों के लिए बढ़ती कठोर प्रदर्शन आवश्यकताओं के संदर्भ में, हैवी कॉपर पीसीबी विद्युत प्रदर्शन, ऊष्मा अपव्यय प्रदर्शन, विश्वसनीयता, पर्यावरणीय अनुकूलन, आकार और एकीकरण की आवश्यकताओं को पूरा करने के लिए एक प्रमुख विकल्प बन गया है, जो सामान्य तांबे की मोटी सर्किट बोर्ड की तुलना में अद्वितीय विशेषताएं प्रदान करता है। इसके महत्वपूर्ण लाभ निम्नलिखित हैं:

कॉपर फॉइल की मोटाई में वृद्धि सीधे कंडक्टर के अनुप्रस्थ काट के क्षेत्रफल को बढ़ाती है, जिससे भारी कॉपर पीसीबी (Heavy Copper PCB) सामान्य पीसीबी से कहीं अधिक धारा और वोल्टेज ले जा सकता है। उदाहरण के लिए, औद्योगिक शक्ति मॉड्यूल और इलेक्ट्रिक ट्रक पावर सिस्टम जैसे उपकरणों में बड़ी धाराओं (अक्सर 5A से अधिक) का संचरण करने की आवश्यकता होती है। सामान्य कॉपर तार (0.5-2 औंस) अत्यधिक गर्म होने के कारण जलने के लिए प्रवृत्त होते हैं, जबकि भारी कॉपर पीसीबी (विशेष रूप से 4 औंस से अधिक) कॉपर परत की मोटाई बढ़ाकर प्रतिरोध को कम करके अतिधारा के जोखिम को कम कर सकते हैं; उच्च वोल्टेज परिदृश्यों (जैसे शक्ति नियंत्रण प्रणालियों) में, मोटे कॉपर की भौतिक संरचना विद्युत क्षेत्र के तनाव का बेहतर ढंग से सामना कर सकती है और परावैद्युत भंजन के जोखिम को कम कर सकती है।

कॉपर एक उत्कृष्ट तापीय सुचालक सामग्री है (तापीय चालकता लगभग 401W/(m・K)), और मोटी कॉपर परत को एक कुशल "ऊष्मा अपव्यूहन चैनल" के रूप में उपयोग किया जा सकता है जो ऊष्मा अपव्यूहन दक्षता में काफी सुधार करता है। उच्च-शक्ति वाले उपकरणों द्वारा संचालन के दौरान उत्पन्न ऊष्मा को मोटे कॉपर पैड के माध्यम से त्वरित रूप से पूरे पीसीबी में फैलाया जा सकता है, जिससे उपकरण के संधि तापमान में कमी आती है (सामान्य पीसीबी की तुलना में, तापमान वृद्धि में 10-20℃ की कमी हो सकती है); एक तापमान चक्र वाले वातावरण में (जैसे -40℃~125℃), मोटे कॉपर की तापीय लचीलेपन से तापीय तनाव कम हो जाता है, जिससे गर्म और ठंडे होने के कारण होने वाले लाइन टूटने में कमी आती है और लंबे समय तक संचालन स्थिरता में सुधार होता है।

भारी तांबे के पीसीबी की भौतिक संरचना इसे मजबूत क्षति प्रतिरोध प्रदान करती है, विशेष रूप से उन परिदृश्यों के लिए जहां विश्वसनीयता आवश्यकताएं सख्त होती हैं। तांबे की परत की मोटाई में वृद्धि से रूटिंग और विया की यांत्रिक ताकत बढ़ जाती है, जो कंपन और प्रभाव का सामना कर सकती है (जैसे कि ऑटोमोबाइल इंजन के कक्ष, रेल परिवहन उपकरण), और यांत्रिक तनाव के कारण लाइन टूटने को कम करती है; मोटे तांबे और सब्सट्रेट के बीच बंधन बल अधिक स्थिर होता है, और वेल्डिंग, पुनः कार्यकरण आदि की प्रक्रियाओं में तांबे की पन्नी के छिलके निकलने की संभावना नहीं होती है, जो कार्यात्मक दोषों के जोखिम को कम करता है।

भारी तांबे के पीसीबी कठोर वातावरण में अधिक सहनशीलता दिखाते हैं, जो सामान्य पीसीबी से कहीं अधिक हैं:

उच्च-शक्ति वाले उपकरणों के डिज़ाइन में, भारी तांबे के पीसीबी (Heavy Copper PCB) एकल तार के माध्यम से बड़ी धाराओं को संचालित कर सकते हैं, जो सामान्य पीसीबी में "समानांतर बहुत सारे तारों" के डिज़ाइन को प्रतिस्थापित करता है, इस प्रकार पीसीबी परतों की संख्या को कम करते हुए (जैसे 8 परतों से घटकर 6 परतें), बोर्ड के आकार को कम करते हुए, उपकरण के सूक्ष्मीकरण को साकार करते हैं। इससे घटकों की संख्या (जैसे हीट सिंक और तार कनेक्टर्स को कम करना) में भी कमी आती है और समग्र प्रणाली की लागत को अनुकूलित किया जाता है। यद्यपि भारी तांबे के पीसीबी के निर्माण की लागत अधिक होती है, लेकिन पूरे जीवनकाल की लागत कम होती है।

हालांकि भारी तांबे के पीसीबी में उच्च धारा वहन करने और विश्वसनीयता में महत्वपूर्ण लाभ हैं, लेकिन इसके विशिष्ट सामग्री गुणों और निर्माण प्रक्रिया के कारण कुछ अपरिहार्य सीमाएं भी होती हैं। ये कमियां विशिष्ट परिदृश्यों में इसकी उपयोगिता को सीमित करती हैं, जो मुख्य रूप से निम्नलिखित तीन पहलुओं में प्रतिबिंबित होती हैं:

हैवी कॉपर पीसीबी की तांबे की पन्नी मोटी होती है, और इचिंग के दौरान पतली और संकरी लाइनों को बनाना मुश्किल होता है, इसलिए लाइन की चौड़ाई और स्पेसिंग 6 मिल से अधिक होनी चाहिए; लेकिन हाई-डेंसिटी वायरिंग के लिए आवश्यक लाइन चौड़ाई स्पेसिंग अक्सर 4 मिल से कम होती है, जैसे कि एक "बड़े आदमी" से "संकरी गली" में लचीले ढंग से चलने का अनुरोध करना, जो असंभव है। इसलिए, हैवी कॉपर पीसीबी का उपयोग केवल उन स्थानों पर किया जा सकता है, जैसे पावर मॉड्यूल जहां घनी वायरिंग की आवश्यकता नहीं होती है, और स्मार्ट फोन मदरबोर्ड जैसे स्थानों के लिए उपयुक्त नहीं है जहां उच्च-घनत्व संकेत संचरण की आवश्यकता होती है।

हैवी कॉपर पीसीबी के उत्पादन प्रक्रिया में सामान्य पीसीबी की तुलना में बहुत अधिक प्रक्रिया सटीकता की आवश्यकता होती है, और मुख्य चुनौतियां निम्नलिखित में केंद्रित होती हैं:

सामग्री के मामले में, उपयोग किए गए तांबे के पन्नी की मात्रा सामान्य PCB की तुलना में काफी अधिक है। प्रसंस्करण के मामले में, जटिल खोदाई और संस्तरण प्रक्रियाएं उत्पादन चक्र को बढ़ा देती हैं, और अपशिष्ट दर अधिक होती है, जिससे प्रसंस्करण लागत बढ़ जाती है।

हैवी कॉपर PCB के फायदों को पूरी तरह से अनलॉक करने, निर्माण प्रक्रिया की कठिनाइयों से बचने और प्रदर्शन सुनिश्चित करने के लिए, कार्यक्षमता और निर्माण संबंधी संतुलन बनाए रखने के लिए हैवी कॉपर PCB डिज़ाइन करते समय लक्षित विनिर्देशों की एक श्रृंखला का पालन किया जाना चाहिए:

1. खोदाई की कठिनाई के कारण लाइन टूटने से बचने के लिए न्यूनतम लाइन चौड़ाई 0.3 मिमी से कम नहीं होनी चाहिए;

2. अपूर्ण खोदाई के कारण शॉर्ट सर्किट से बचने के लिए आसन्न ट्रेस के बीच न्यूनतम अंतर 0.25 मिमी से कम नहीं होना चाहिए;

3. स्थिर छेद के चारों ओर तांबे के पन्नी और छेद के किनारे के बीच की दूरी ≥0.4मिमी होनी चाहिए, और छेद के किनारे के 1.5मिमी के भीतर कोई पतला तार नहीं होना चाहिए ताकि यांत्रिक शक्ति में सुधार हो;

4. ट्रेस और पीसीबी के किनारे के बीच की दूरी ≥3मिमी होनी चाहिए (विशेष मामलों में इसे 1.5मिमी तक ढीला किया जा सकता है, लेकिन उस समय ट्रेस चौड़ाई ≥1.5मिमी होनी चाहिए) किनारे के तनाव से तांबे के पन्नी को गिरने से बचाने के लिए;

5. उच्च-आवृत्ति विद्युत उपकरणों और बड़े संधारित्रों के बीच की दूरी 5मिमी होनी चाहिए ताकि संकेत हस्तक्षेप कम हो सके;

6. भू-तार की चौड़ाई 0.5मिमी से कम नहीं होनी चाहिए, ताकि भू-संपर्क विश्वसनीयता और ऊष्मा अपव्यय दक्षता सुनिश्चित हो;

7. पैड को सीधे बेयर तांबे के पन्नी या अन्य पैड से जोड़ा नहीं जाना चाहिए वेल्डिंग लघु परिपथ को रोकने के लिए;

8. उच्च-शक्ति वाले घटकों के लिए समर्पित ऊष्मा अपव्यय संरचना की योजना बनाना आवश्यक है और मोटे तांबे प्रक्रिया विशेषताओं में अनुकूलन के लिए कम घनत्व वाले वायरिंग समाधान अपनाएं।

विशेषता |

क्षमता |

| कॉपर की मोटाई | 3 औंस~12 औंस(105 माइक्रोमीटर~420 माइक्रोमीटर) |

| परतों की संख्या | 4~12 परतें |

| आधार एवं परावैद्युत | FR4、CEM3 |

| ट्रेस चौड़ाई/अंतर | ≥4 मिल(0.1 मिमी) |

| यांत्रिक ड्रिलिंग | ≥1.0 मिमी |

| लेज़र ड्रिलिंग | ≥ 0.3मिमी |

| लैमिनेशन तापमान | 180~190℃ |

| लैमिनेशन दबाव | 300~400 PSI(2~2.8MPa) |

| सॉल्डर मास्क स्पेसिंग | ≥ 3mil (0.075mm) |

| स्क्रीन प्रिंटिंग अंतर | ≥ 0.15mm |

| सतह फिनिश | HASL, OSP, ENIG |

| परीक्षण एवं निरीक्षण |

एओआई विद्युत परीक्षण एक्स-रे निरीक्षण थर्मल साइकिल परीक्षण यांत्रिक शक्ति |

| विशेष प्रक्रिया |

छेद भरना ब्लू बार विधि एम्बेडेड कॉपर थर्मल मैनेजमेंट डिज़ाइन |

| पूरा किया गया उत्पाद पैकेजिंग | फोम/बुलबुला पैड |

भारी तांबे के पीसीबी उत्पादन के क्षेत्र में, लिंगहैंगदा अपनी गहरी परंपरा, उत्कृष्ट तकनीकी शक्ति और समग्र उच्च गुणवत्ता वाली सेवाओं के साथ कई ग्राहकों के लिए आदर्श विकल्प बन गया है। लिंगहैंगदा का चुनाव करने के सभी कारणों की निम्नलिखित विस्तृत व्याख्या है:

यदि आप भारी तांबे के पीसीबी के उत्पादन के लिए एक साझेदार की तलाश कर रहे हैं, तो कृपया लिंगहैंगदा की बिक्री टीम से कभी भी संपर्क करने में संकोच न करें, और हम तुरंत आपको एक बोली योजना जारी करेंगे।