एसएमटी का अर्थ है "सरफेस-माउंट टेक्नोलॉजी।" एसएमटी असेंबली में स्वचालित उपकरणों का उपयोग करके प्रिंटेड सर्किट बोर्ड (पीसीबी) की सतह पर इलेक्ट्रॉनिक घटकों को सटीकता से स्थापित करना और उन्हें सोल्डर करना शामिल है। बौद्धिक तकनीक के विकास के साथ, एसएमटी ने पारंपरिक थ्रू-होल असेंबली का स्थान ले लिया है। एसएमटी तकनीक निर्माण स्वचालन में सुधार करती है, पीसीबी निर्माण लागत और समय में काफी कमी लाती है, और सर्किट बोर्ड को छोटा भी बनाती है।

एसएमटी असेंबली में मानकीकृत, स्वचालित और छिद्र-रहित माउंटिंग होती है। छोटे घटकों के उपयोग के साथ, एसएमटी पारंपरिक थ्रू-होल असेंबली की तुलना में ड्रिलिंग की आवश्यकता को समाप्त कर देती है, जिससे लागत में काफी कमी आती है और उत्पादन तेज हो जाता है।

एसएमटी छोटे-पिन या लीडलेस इलेक्ट्रॉनिक घटकों का उपयोग करके पिनों द्वारा पेश किए गए पैरासिटिक इंडक्टेंस और कैपेसिटेंस को प्रभावी ढंग से कम करता है, पीसीबी की आवृत्ति और गति के प्रदर्शन में सुधार करता है और ऊष्मा उत्पादन को बेहतर ढंग से नियंत्रित करता है।

प्रौद्योगिकी के लगातार विकास के साथ, इलेक्ट्रॉनिक उत्पाद अधिक बुद्धिमान और परिष्कृत होते जा रहे हैं, जिससे पीसीबी असेंबली घनत्व पर बढ़ती मांग पड़ रही है। एसएमटी प्रौद्योगिकी इस समस्या का सही समाधान प्रदान करती है, जो उच्च-घनत्व वाले पीसीबी असेंबली को संभव बनाती है।

स्वचालित उत्पादन यह सुनिश्चित करता है कि प्रत्येक सोल्डर जॉइंट उचित ढंग से सोल्डर किया गया है, जिससे इलेक्ट्रॉनिक उत्पादों की विश्वसनीयता और स्थिरता में सुधार होता है।

छोटे घटक और एसएमटी प्रौद्योगिकी पीसीबी सतह क्षेत्र के अधिक कुशल उपयोग की अनुमति देते हैं।

हमारी कंपनी की मानक प्रक्रिया में 16 चरण हैं:

आने वाला गुणवत्ता नियंत्रण (IQC) सभी घटकों की गुणवत्ता सुनिश्चित करता है और सामग्री स्थापना में त्रुटियों को कम करता है।

सभी सामग्रियों में विशिष्ट क्यूआर कोड होते हैं। किसी परियोजना की शुरुआत में क्यूआर कोड स्कैन करके सही घटक प्रकार और मात्रा प्राप्त करें, सटीक स्थापना सुनिश्चित करें।

पीसीबी फाइल के अनुसार पीसीबी बोर्ड तैयार किए जाते हैं, जिससे प्रत्येक घटक पैड की सही स्थापना सुनिश्चित होती है।

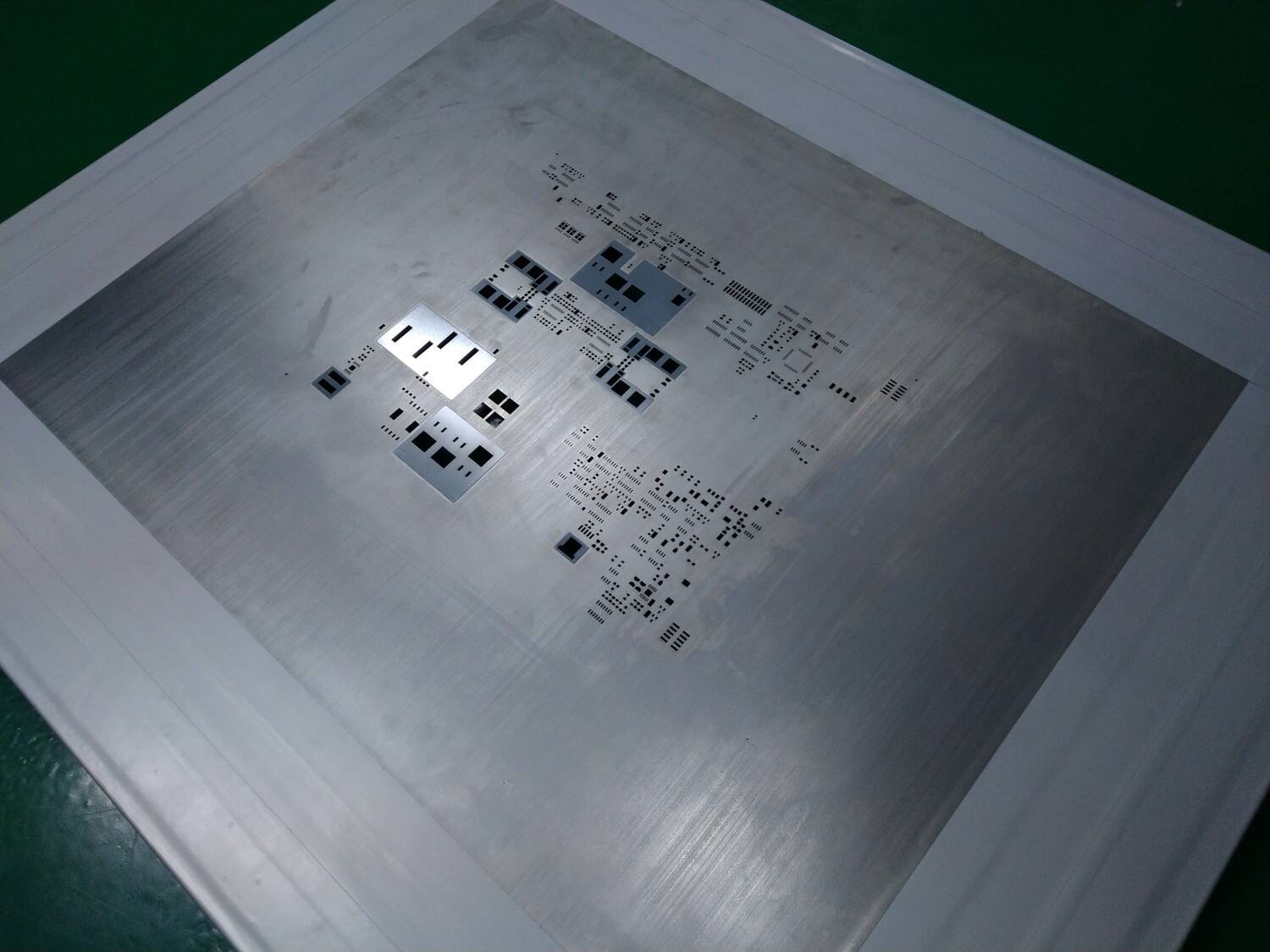

लेजर-पर्फोरेटेड स्टेंसिल पेस्ट प्रिंटिंग के लिए स्थापना फाइल के अनुसार तैयार किए जाते हैं।

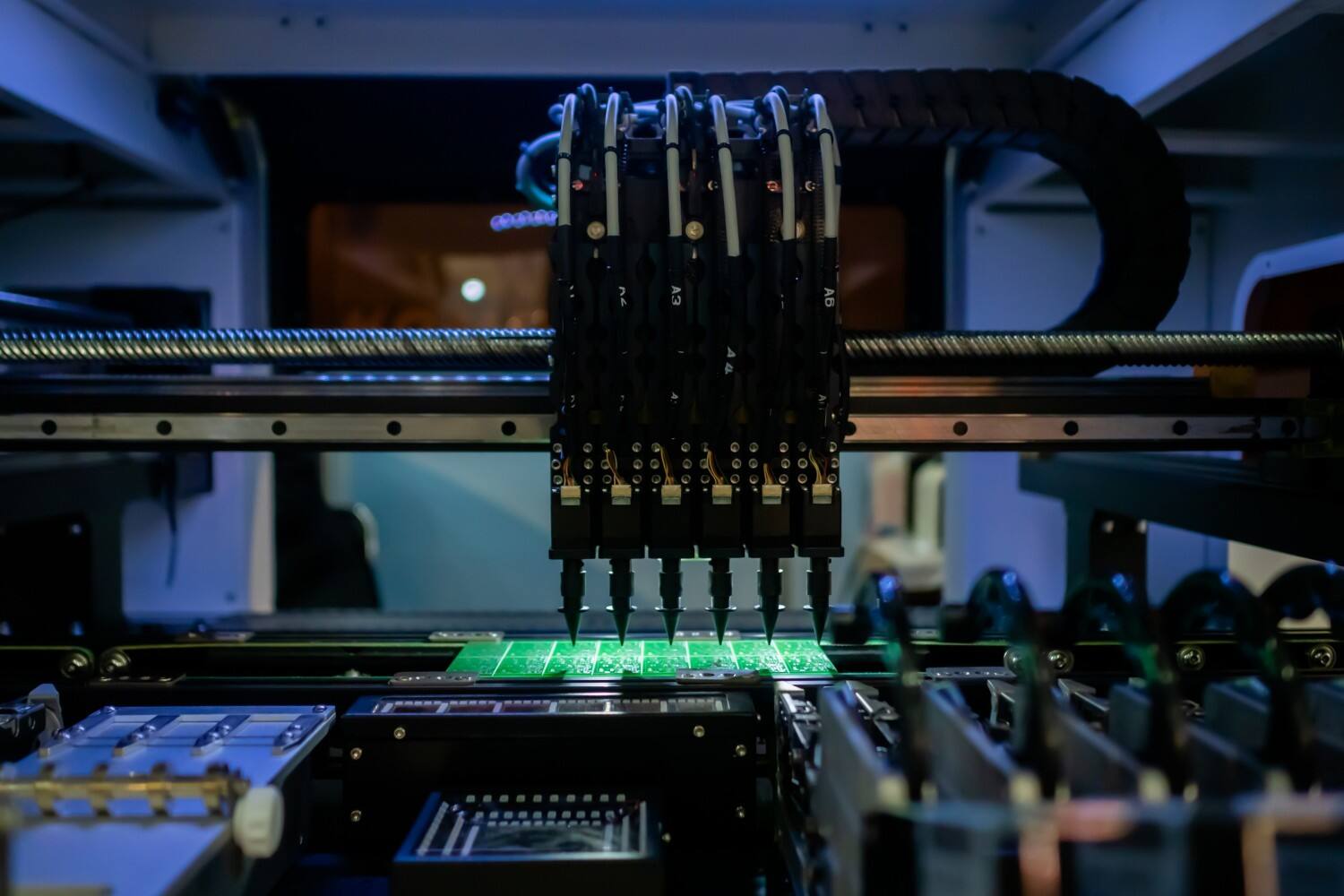

स्थापना मशीन को प्रोग्राम करने से पीसीबी पर इलेक्ट्रॉनिक घटकों की सटीक स्थापना सुनिश्चित होती है।

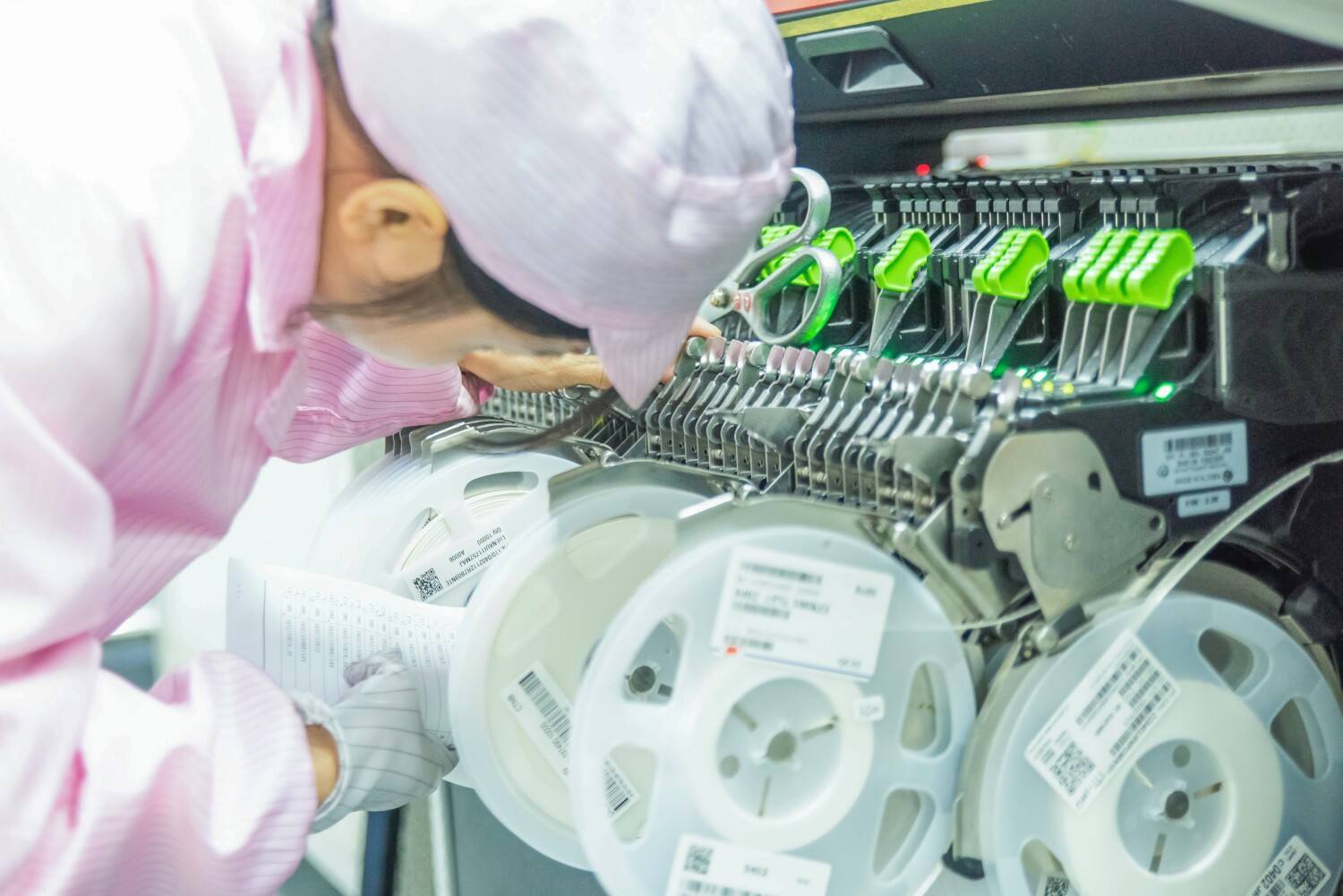

टेप को गोदाम से निकाला जाता है और QR कोड स्कैन किया जाता है ताकि सही लोडिंग सुनिश्चित की जा सके। QR कोड स्कैन करने में त्रुटियों को प्रदर्शित किया जाता है, जिससे स्थान निर्धारण में त्रुटियां कम हो जाती हैं।

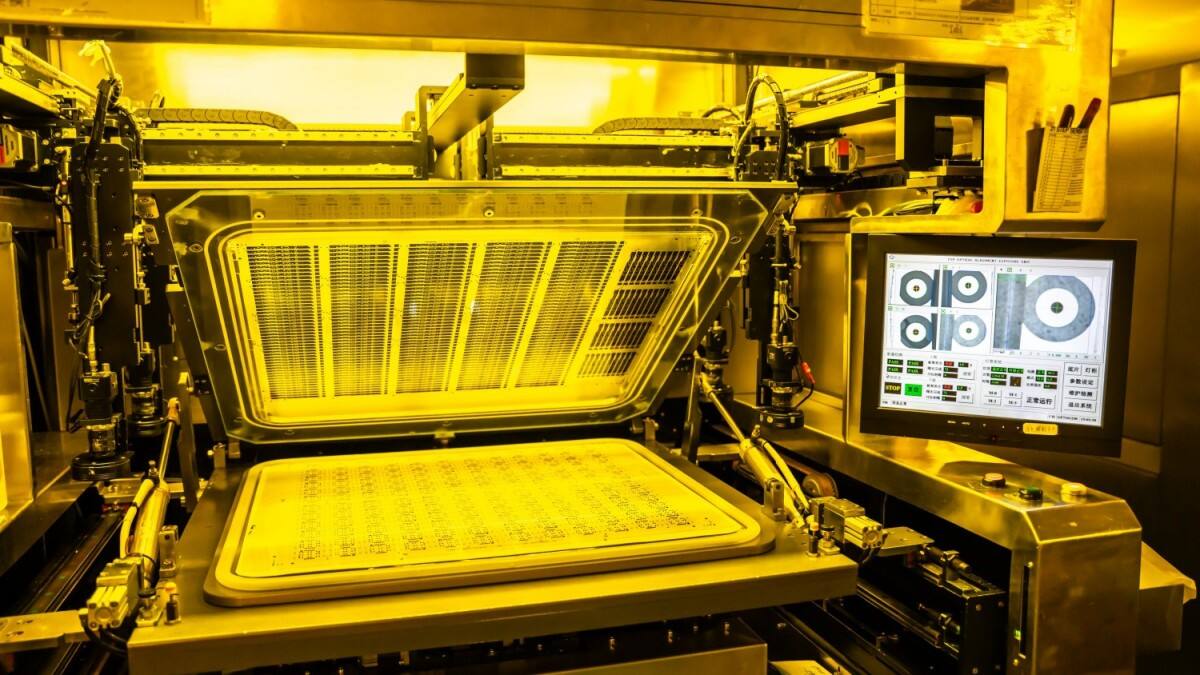

सॉल्डर पेस्ट फ्लक्स और टिन का मिश्रण होता है। इसे PCB पैड पर स्क्रीन द्वारा लगाया जाता है। स्टेंसिल की मोटाई और स्क्रीन दबाव सॉल्डर पेस्ट की मोटाई निर्धारित करता है, जो बाद की सॉल्डरिंग गुणवत्ता को प्रभावित करता है।

SPI उपकरण का उपयोग सॉल्डर पेस्ट की ऊंचाई, क्षेत्र और सपाटता की जांच करने के लिए किया जाता है ताकि प्रिंटिंग गुणवत्ता सुनिश्चित की जा सके।

उच्च-सटीकता, उच्च-गति वाली SMT स्थापना मशीनें 0201 से बड़े घटकों को प्रोग्राम निर्देशों के अनुसार स्थापित करती हैं, जिनकी उत्पादन क्षमता प्रति घंटे 40,000 टुकड़ों से अधिक होती है।

सॉल्डर पेस्ट की उचित प्रिंटिंग की जांच की जाती है। यदि कोई समस्या पाई जाती है, तो प्रक्रिया को पुनः प्रिंट करने के लिए वापस भेज दिया जाता है।

रीफ्लो ओवन 10 तापमान क्षेत्रों में सोल्डर पेस्ट को 235-255°C तक गर्म करता है, जिससे यह पिघल जाता है और एक कनेक्शन बना लेता है। सोल्डर पेस्ट फिर ठंडा होकर जम जाता है। तापीय गैस हवा या नाइट्रोजन हो सकती है।

गुणवत्ता वाले सोल्डर जॉइंट्स की जांच के लिए 3डी AOI उपकरण का उपयोग किया जाता है, जो पारंपरिक 2डी निरीक्षण की तुलना में अधिक सटीकता प्रदान करता है और उत्कृष्ट सोल्डरिंग परिणाम सुनिश्चित करता है।

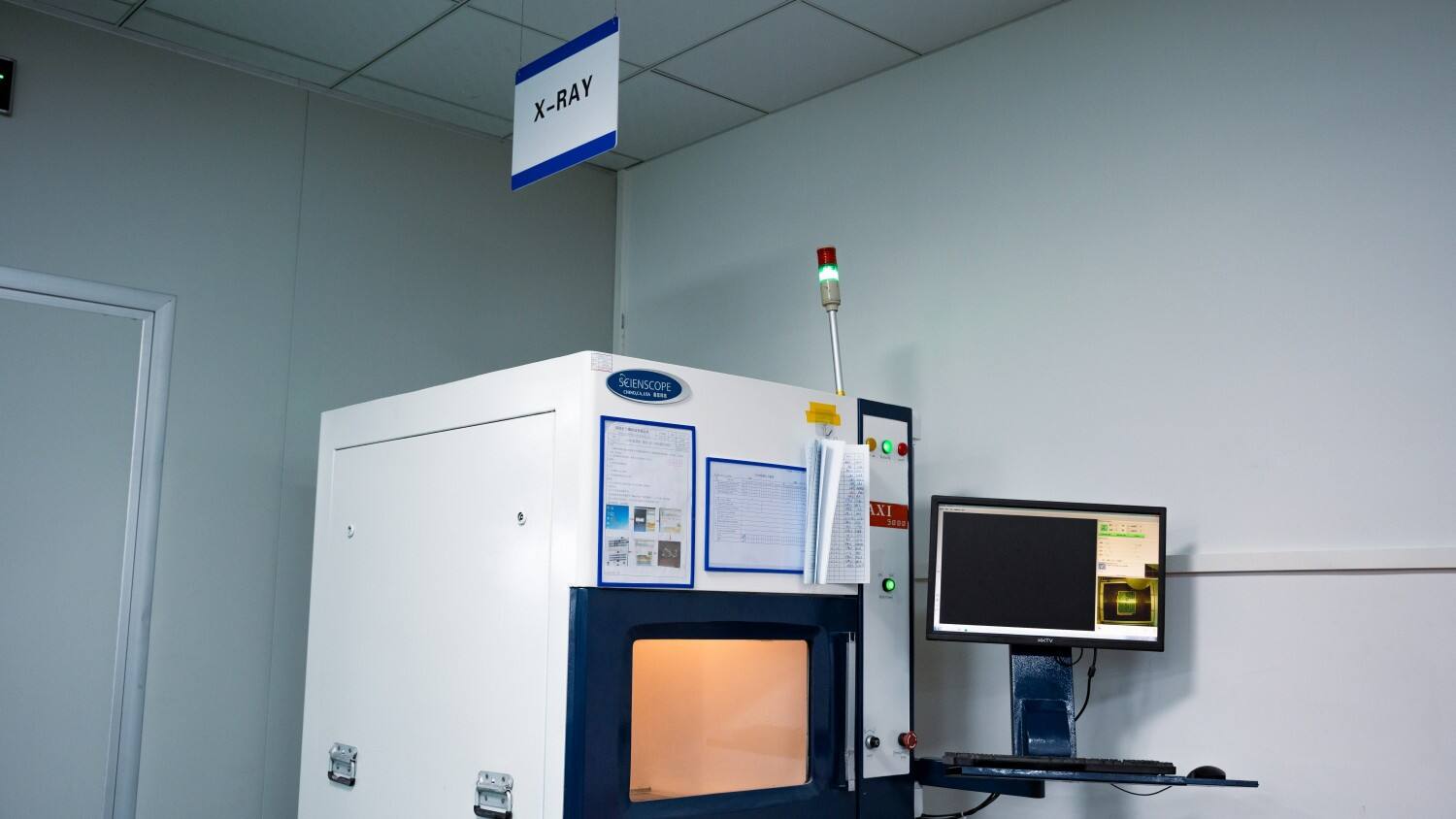

अदृश्य क्षेत्रों, जैसे BGAs में सोल्डर जॉइंट्स की जांच के लिए उपयोग किया जाता है। एक्स-रे विभिन्न घनत्व वाली सामग्रियों के बीच भेद कर सकता है और सोल्डर जॉइंट गुणवत्ता का आकलन करने के लिए एक काला-सफेद चित्र प्रदान करता है।

बोर्ड की सतह से तेल और अवशिष्ट फ्लक्स को हटाएं ताकि सतह साफ रहे।

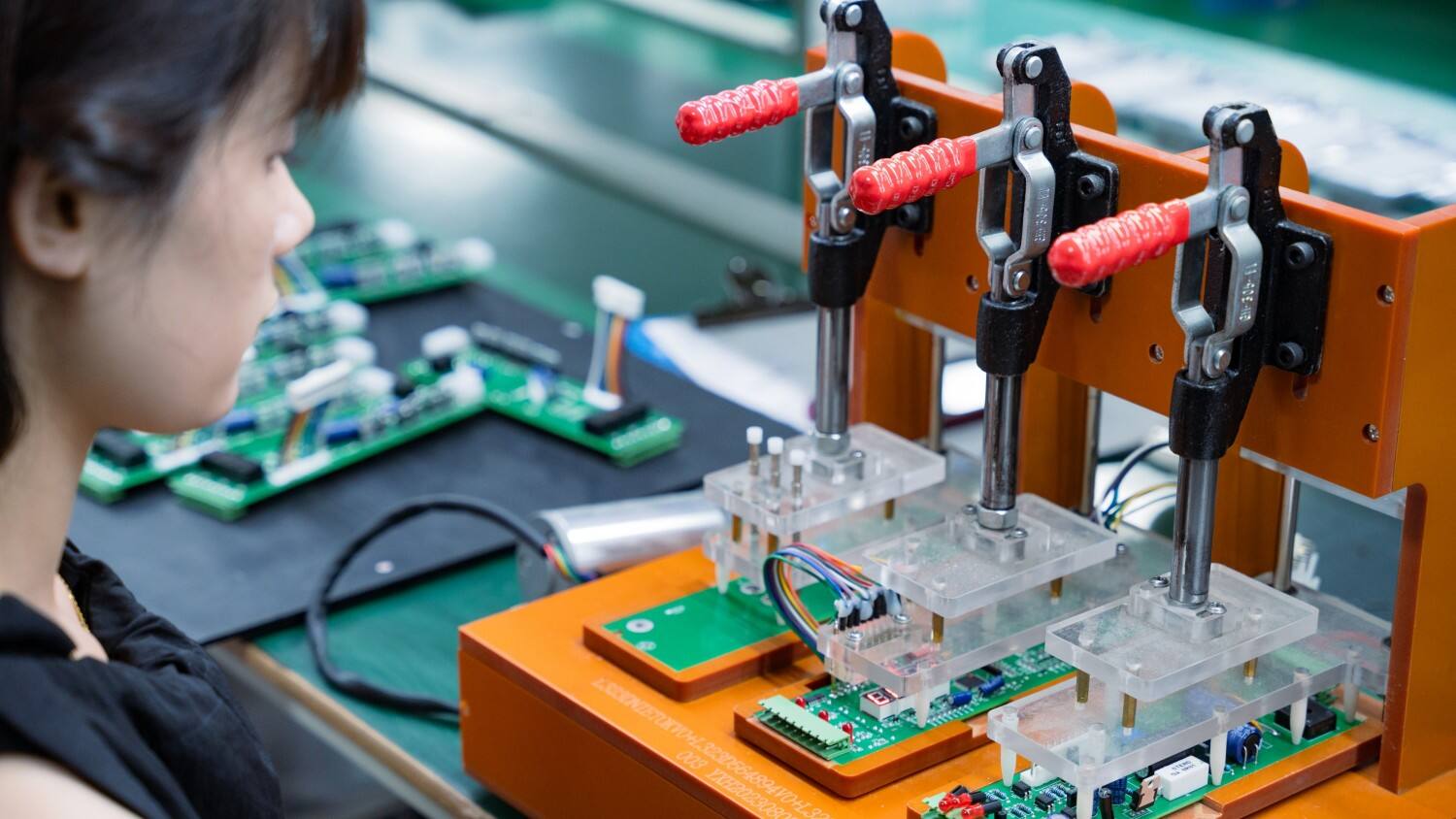

SMT सोल्डरिंग के बाद बोर्ड की अंतिम जांच और परीक्षण करें।

स्थैतिक बिजली कुछ इलेक्ट्रॉनिक घटकों को नुकसान पहुंचा सकती है, इसलिए सुरक्षित परिवहन सुनिश्चित करने के लिए एंटी-स्टैटिक पैकेजिंग का उपयोग किया जाता है।

रीफ्लो के बाद उपकरण में अत्यधिक नमी या गंदे स्टेंसिल तल के कारण सॉल्डर बॉल बनते हैं, जिससे विद्युत विफलता हो सकती है।

सॉल्डरिंग सफल दिखाई देती है, लेकिन वास्तविकता में कनेक्शन सुरक्षित नहीं होता है, जिससे खराब संपर्क और अनियमित कार्यक्षमता होती है।

अत्यधिक सॉल्डर दो पैड को जोड़ता है, जिससे शॉर्ट सर्किट होता है। यह आमतौर पर सॉल्डर पेस्ट के अत्यधिक मुद्रण के कारण होता है। स्टेंसिल मोटाई कम करने का प्रयास करें।

घटक का एक सिरा ऊपर उठ जाता है, जो सॉल्डर पेस्ट के असमान ताप या गलत स्थान पर कारण हो सकता है।

PCBally एक वैश्विक उच्च-मिक्स, उच्च-मात्रा, उच्च-गति SMT PCB असेंबली निर्माता है जिसके उद्योग में 16 वर्षों से अधिक का अनुभव है। PCBally आठ उन्नत SMT उत्पादन लाइनों का संचालन करता है और दुनिया भर के ग्राहकों की सेवा करता है।