SMTとは「Surface-Mount Technology(表面実装技術)」の略です。SMTアセンブリは、自動装置を使用して電子部品をプリント基板(PCB)の表面に正確に配置し、はんだ付けする工程を含みます。知能技術の進歩により、SMTは伝統的なスルーホール方式に取って代わりました。SMT技術は製造工程の自動化を高め、基板製造コストと時間を大幅に削減するとともに、回路基板をより小型化することが可能です。

SMTアセンブリは、標準化され、自動化された実装方法であり、穴のないマウント方式です。小型部品の使用により、従来のスルーホール実装と比較して穴あけ工程が不要となり、コストを大幅に削減し、生産速度を高めます。

ショートピンまたはリードレス電子部品を使用することで、SMTはピンによって導入される不要なインダクタンスおよび静電容量を効果的に低減し、PCBの周波数および速度性能を向上させるとともに、発熱の制御をより適切に実現します。

技術の継続的な進歩に伴い、電子機器はますます知能化および高度化しており、PCB実装密度に対する要求が高まっています。SMT技術はこの問題に完璧に対応し、高密度PCB実装を可能にします。

自動化された生産により、すべてのはんだ接合部が適切にはんだ付けされることを保証し、電子機器製品の信頼性および安定性を向上させます。

小型部品およびSMT技術により、PCB表面積をより効率的に利用することが可能になります。

当社の標準プロセスは16工程あります:

入荷品質管理(IQC)により、すべての部品の品質を確保し、部品取り違えを防止します。

すべての材料には固有のQRコードがあります。プロジェクト開始時にQRコードをスキャンして、正しい部品の種類と数量を確認し、正確な取り付けを確保します。

PCBファイルに従ってPCB基板を製造し、各部品パッドの正しい配置を確保します。

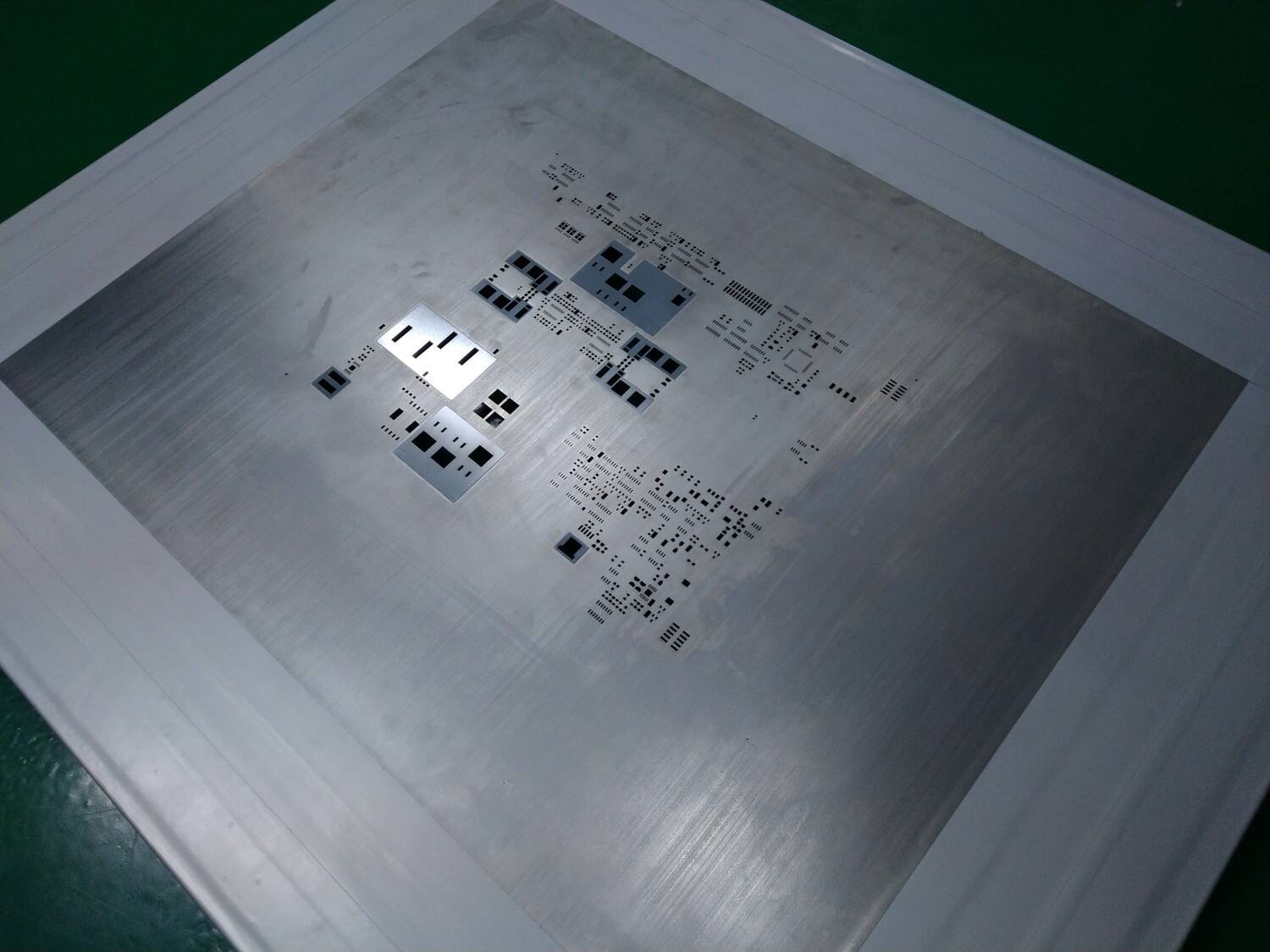

レーザーパンチング加工によるステンシルを、はんだペースト印刷のために配置ファイルに従って製造します。

マウンタのプログラミングにより、PCB上への電子部品の正確な配置を確保します。

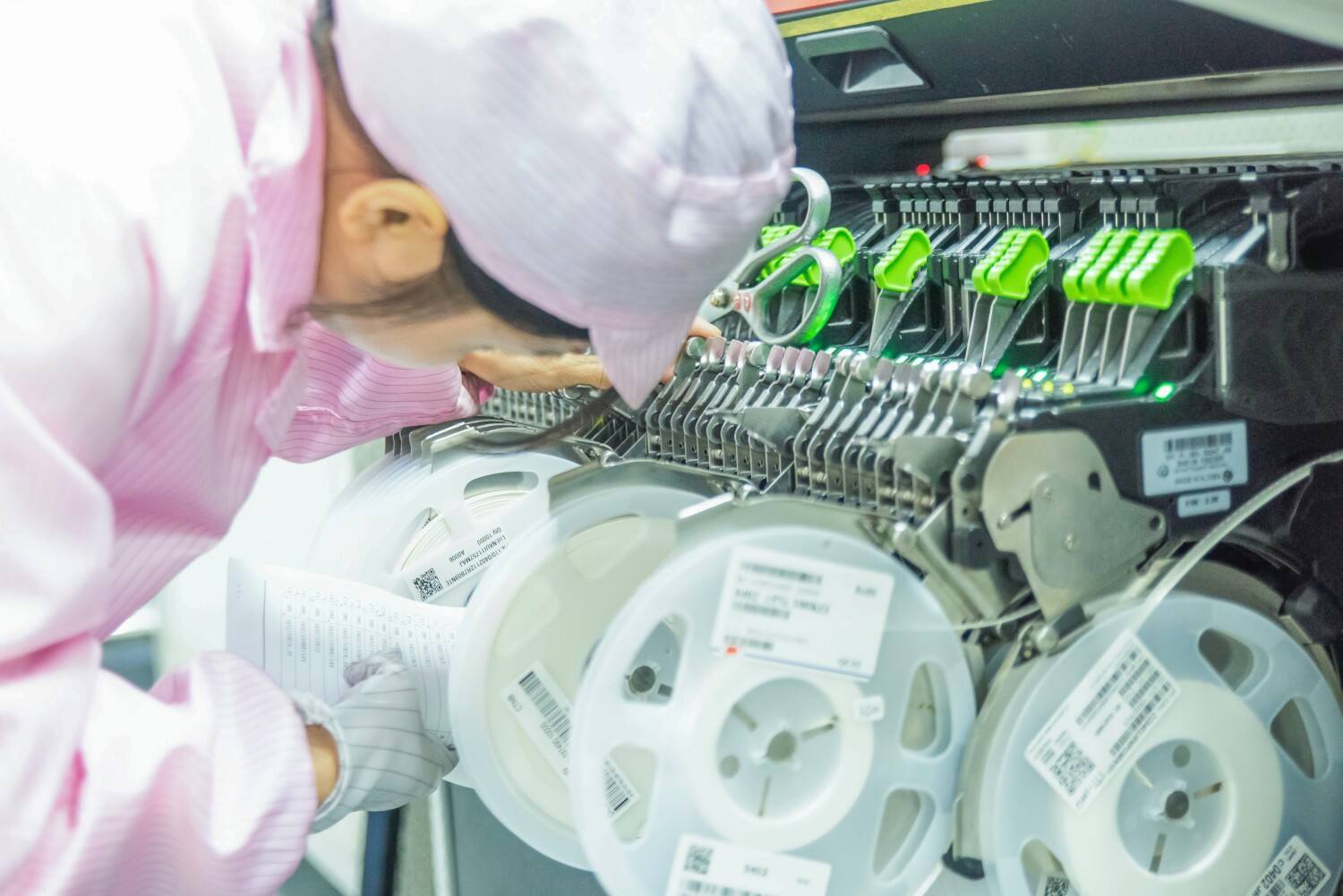

テープは倉庫から取り出され、QRコードをスキャンして正しいロードを確認します。QRコードのスキャン時にエラーが発生すると、配置ミスを減少させることができます。

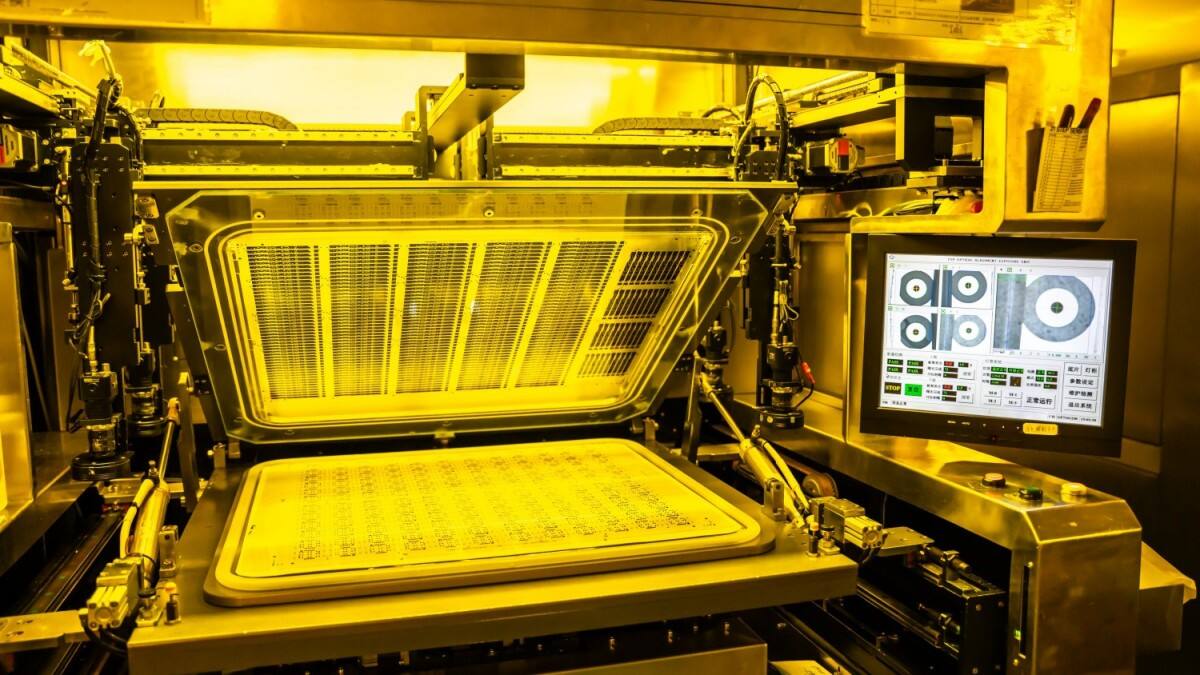

はんだペーストはフラックスと錫の混合物です。スクリージによってPCBパッドに塗布されます。ステンシルの厚さとスクリージ圧力がはんだペーストの厚さを決定し、その後のはんだ付け品質に影響を与えます。

SPI装置を使用して、はんだペーストの高さ、面積、平面度を検査し、印刷品質を確保します。

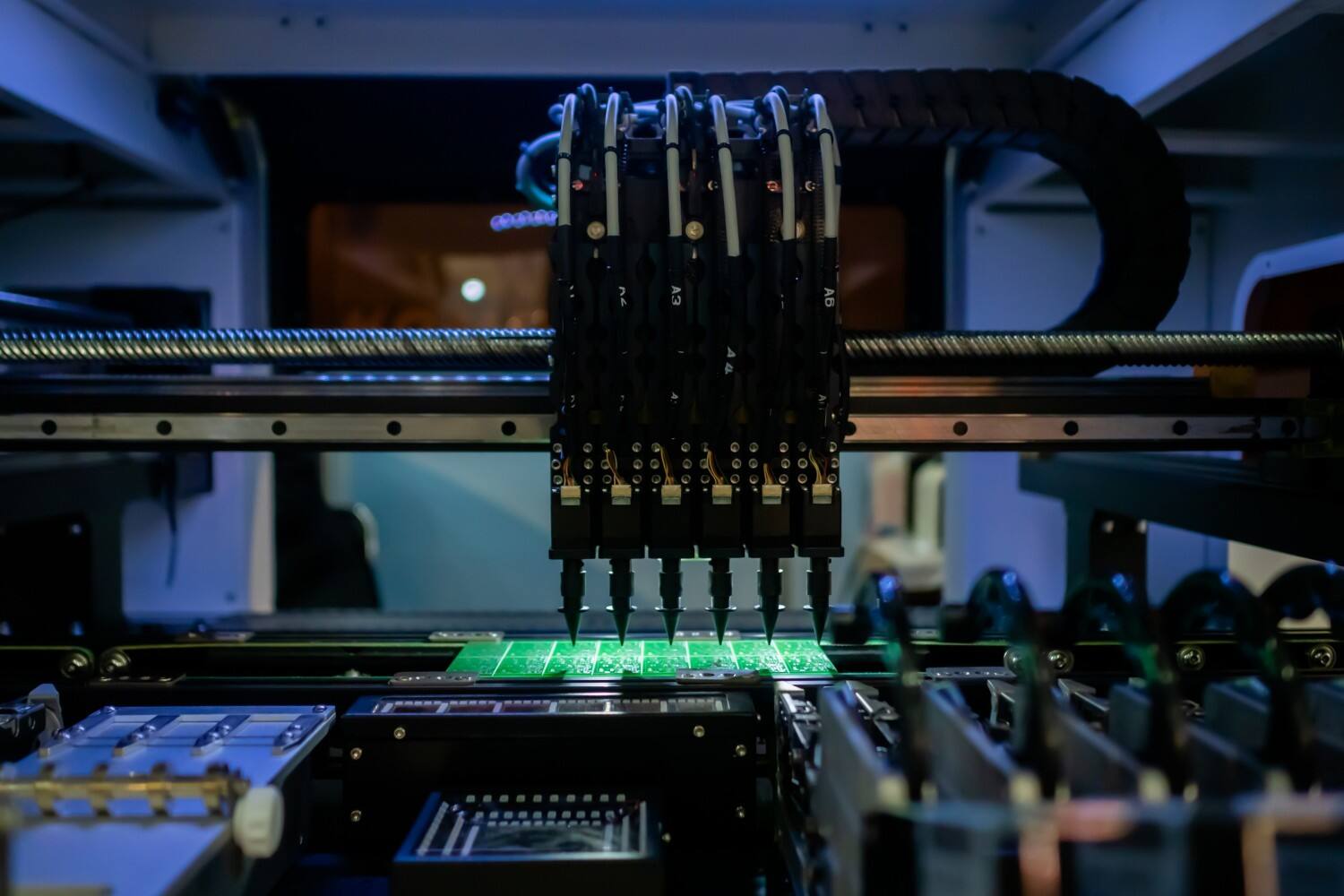

高精度・高速SMT実装機がプログラムされた指示に従って0201より大きな部品を配置し、生産能力は1時間あたり40,000個以上です。

はんだペーストの印刷状態を検査します。問題が見つかった場合は、再印刷のために工程を戻します。

リフロー炉は、はんだペーストを10の温度ゾーンで235〜255°Cまで加熱し、溶融させて接続を形成します。その後、はんだペーストは冷却されて固まります。加熱用ガスは空気または窒素を使用できます。

3D AOI装置は、はんだ接合部の品質を検査するために使用され、従来の2D検査よりも高い精度を提供し、優れたはんだ付け結果を保証します。

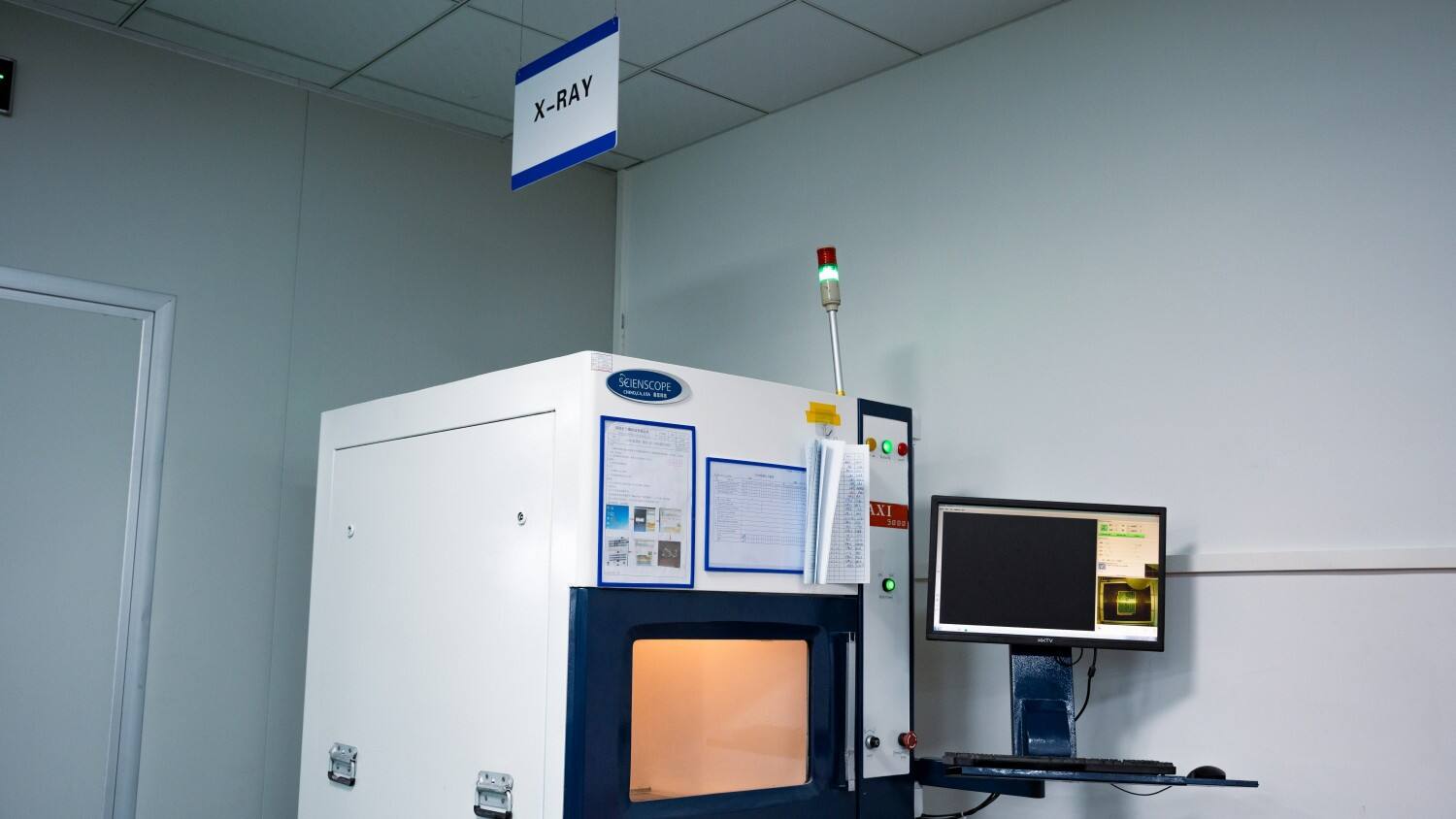

BGAなどの見えない箇所のはんだ接合部を検査するために使用されます。X線は密度の異なる材料を区別でき、はんだ接合部の品質を評価するための白黒画像を提供します。

表面の油分および残留フラックスを除去し、基板表面を清潔に保ちます。

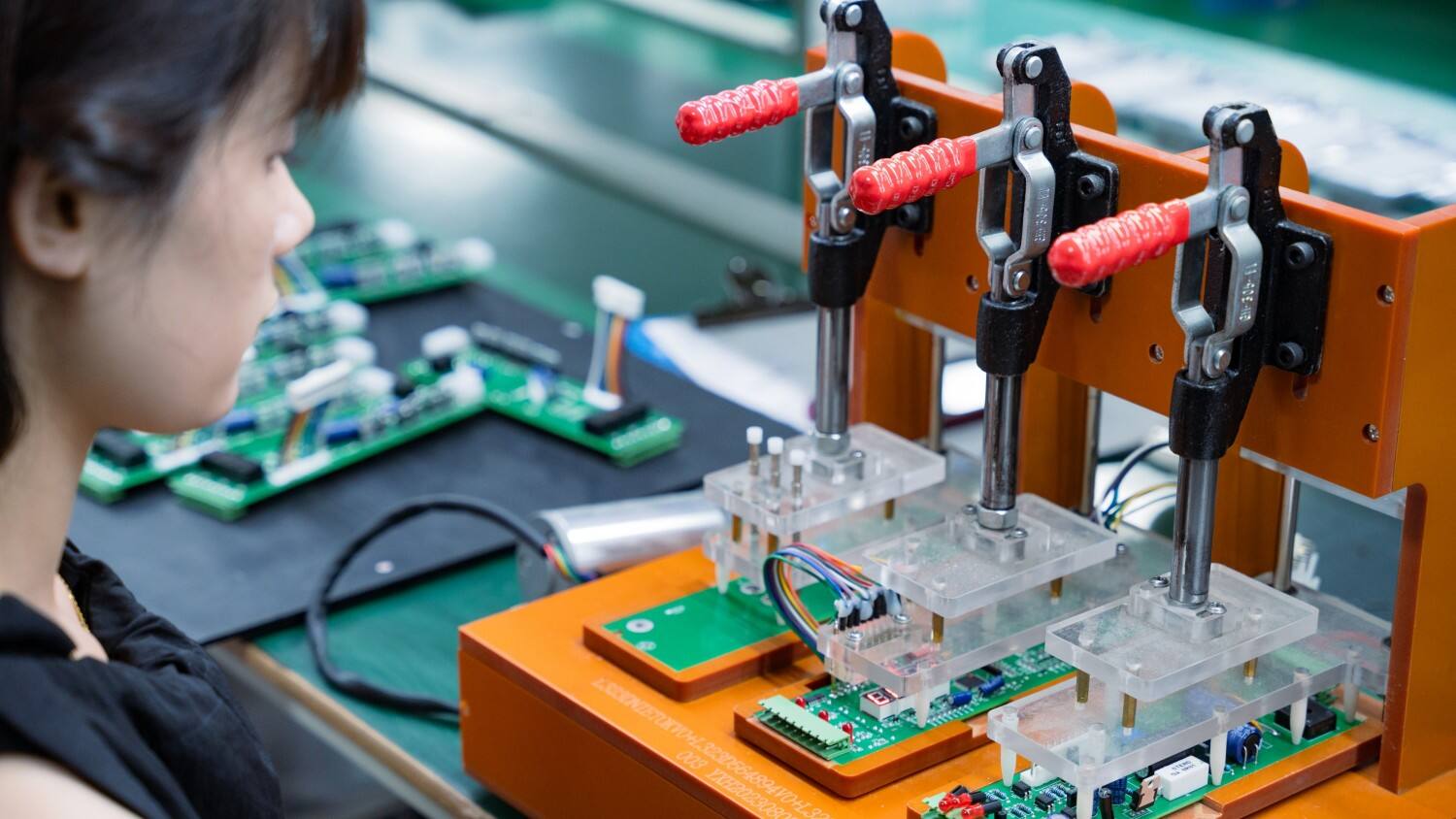

SMTはんだ付け後の基板の最終検査およびテストを行います。

静電気は特定の電子部品に損傷を与える可能性があるため、安全な輸送を確保するために静電気防止包装が使用されます。

リフロー後に機器内の過剰な湿度やステンシル底面の汚れによってはんだボールが形成され、電気的な故障を引き起こす可能性があります。

はんだ付けは成功しているように見えますが、実際には接続が確実ではなく、接触不良や断続的な動作不良を引き起こします。

はんだが過剰で2つのパッドが接続され、短絡を引き起こします。これは通常、はんだペーストの印刷過多が原因です。ステンシルの厚さを減らしてみてください。

部品の一方の端が持ち上がり、はんだペーストの加熱ムラや配置位置の誤りが原因である可能性があります。

PCBallyは、16年以上の業界経験を持つ、グローバルな多品種・大量・高速SMT基板実装メーカーです。PCBallyは8つの先進的なSMT生産ラインを運営しており、世界中の顧客にサービスを提供しています。