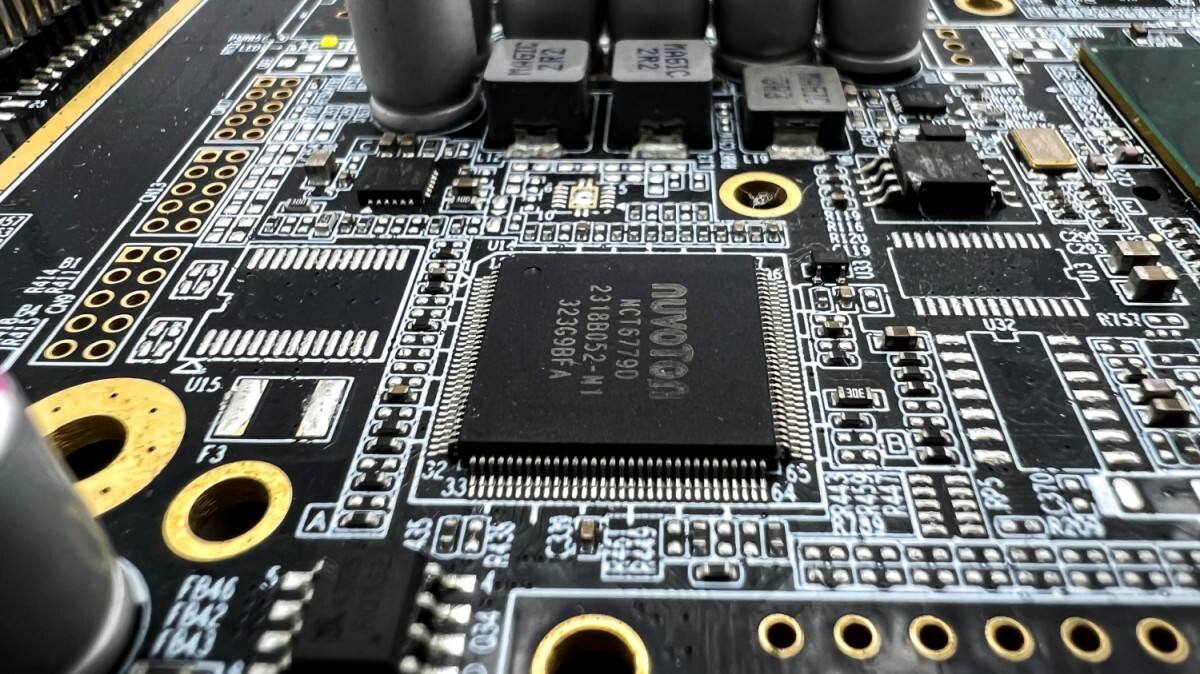

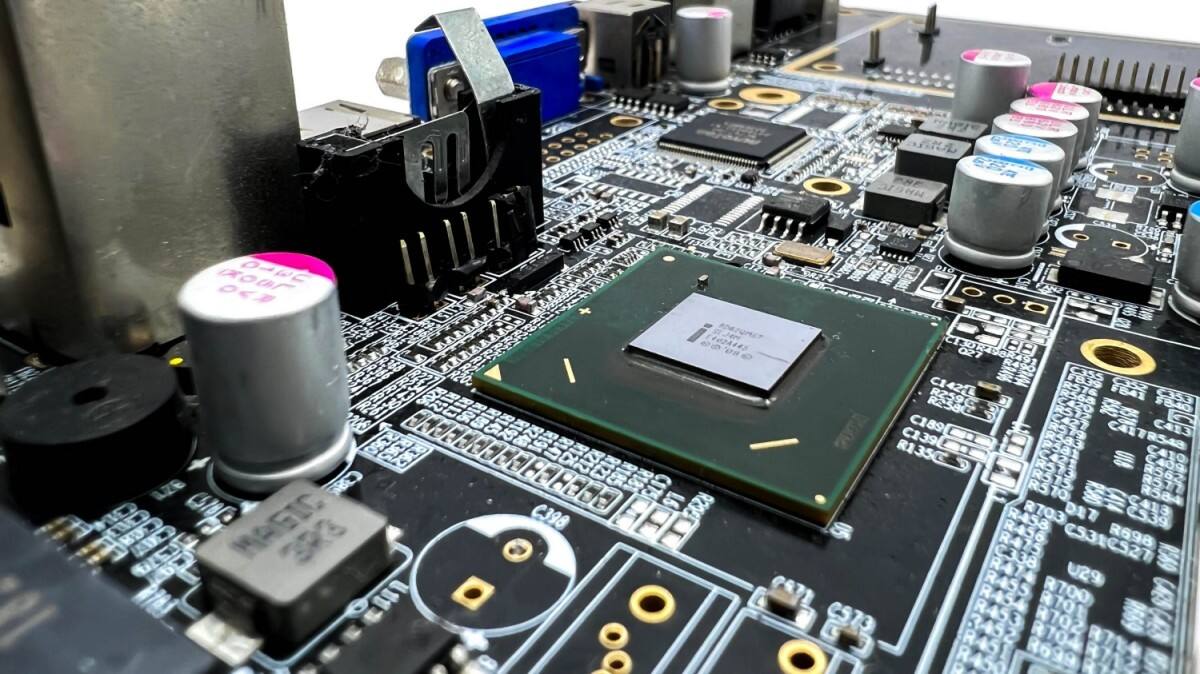

BGA(ボールグリッドアレイ)は、高密度回路向けに設計された集積回路パッケージです。その主要な特徴は、パッケージ底部に配置された微細なはんだボールがグリッド状に並ぶ構造です。これらのはんだボールは、従来のパッケージにおけるピンに代わるものであり、チップとプリント基板(PCB)の間の電気的接続として機能し、信号伝送や電力供給を担うだけでなく、重要な機械的接続としても働きます。ピン型や従来の表面実装型パッケージと比較して、BGAは限られたスペース内で数百乃至数千の接続点を実現できます。そのため、高速性・高出力・放熱性・電気的性能が極めて要求される用途において、高周波プロセッサやメモリチップなどに広く使用されています。

BGAアセンブリでは、ボトムにソルダーボールを備えたこれらのBGAチップを、自動はんだ付けプロセスを通じてプリント基板(PCB)に正確に取り付ける工程が含まれます。ソルダーボールがプリント基板上の対応するパッドに直接接合するため、従来のピンの湾曲構造が不要になります。これにより、信号経路が短縮され、干渉が減少するだけでなく、コンパクトな設計により熱抵抗が低減し、放熱効率も向上します。

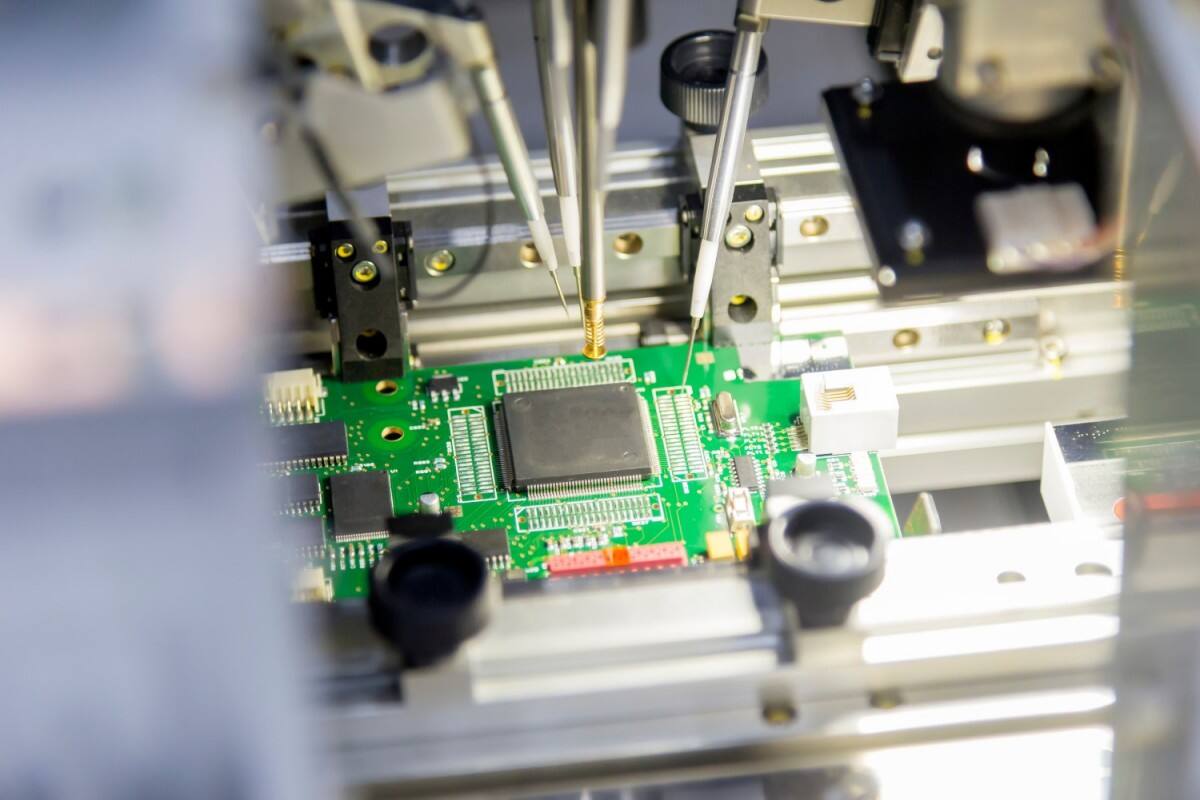

従来のSMDパッケージとは異なり、BGAアセンブリは高精度マウンタ機やリフロー炉といった完全自動化された装置に依存しています。はんだペースト印刷から最終検査に至るまで、厳密な精度管理が求められます。これは高密度接続に対応するための必要条件であり、高速処理や高出力が要求される電子機器において、BGAアセンブリが従来のパッケージングに比べて優れている点です。

構造が異なるケーブルアセンブリは、その特性の違いにより、さまざまなシーンに適しています:

まず、PCBのBGAはんだ付け領域にマッチングパッドを設計します。その後、はんだとフラックスで構成されたはんだペーストを、ステンシルを使用してパッドに均等に塗布します。使用されるはんだペーストの量ははんだ接合部の品質に直接影響を与えるため、厳密に管理する必要があります。

高速自動実装機は高解像度カメラを使用してチップおよびプリント基板(PCB)上の位置合わせマークを識別します。BGAチップを吸着した後、それを正確にプリントされたはんだペースト上に実装し、各ボールのはんだが対応するパッドと一致するようにします。この工程は一般的に「ピックアンドプレース」と呼ばれます。

組み立てられたプリント基板はリフロー炉に投入されます。温度が上昇すると、はんだペーストは徐々に溶融し、BGAチップ底部のはんだボールと融合します。冷却後、強固なはんだ接合部が形成され、電気的および機械的な接続が完成します。

BGAのはんだ接合部はチップ底部に隠れており直接観察できないため、短絡やエアホール、冷却是んだなどの欠陥を確認するためにX線装置による検査が必要です。また、接続信頼性を確保するため電気的性能試験も行います。

BGA実装には極めて高いプロセス精度が求められ、複数の工程にわたって厳密な管理が必要です。

BGAアッセムは、電子製造における技術的なプロセスであり、極めて高い精度と経験を必要とし、装置の性能から工程の細部に至るまで、細心の注意を要します。専門サービスプロバイダーとして、PCBallyはエンジニアリング評価、部品調達、ステンシル製作からSMT実装、はんだ検査、完成品テストまでの一括サービスを提供しています。高密度ピン配置の複雑なBGAであれ、放熱性や信号伝送に特別な要件がある状況であれ、PCBallyの標準化されたプロセスとカスタマイズされた専門知識により、すべてのチップがPCBに対して安定で信頼性が高く、長期間持続する接続を確立し、電子機器の高性能な動作の確固たる基盤を築きます。