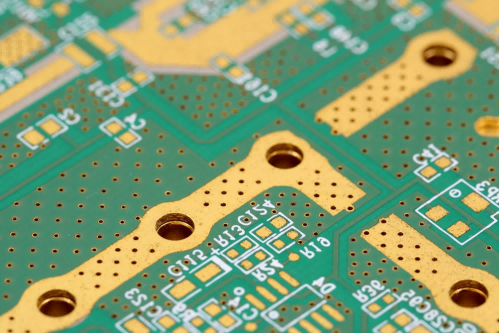

ヘビーコッパーPCBとは、印刷回路基板の特殊な種類のことを指します。その名前からも分かるように、主な特徴は銅箔の厚さが伝統的なPCBよりも厚いことです。伝統的なPCBの銅厚は通常0.5~2オンス(つまり17.5~70マイクロメートル)ですが、ヘビーコッパーPCBの銅厚は2オンス以上です。銅箔の厚さが10オンス以上に達した場合、このようなPCBはエクストリームコッパーPCBと呼ばれ、これはヘビーコッパーPCBの上級版です。中には極端な用途において、銅箔の厚さが20オンス(約700μm)に達することもあり、一般的なヘビーコッパーPCBの銅層厚さ基準をはるかに超えています。

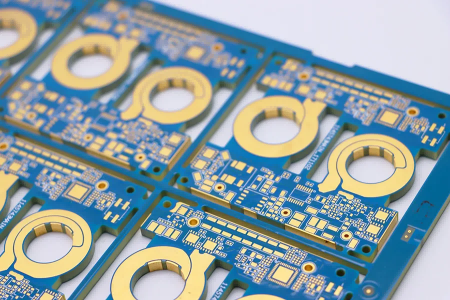

新エネルギー、産業用オートメーションなどの分野が高出力化や過酷な環境適応に向けて発展するにつれ、ヘビーコッパー基板および極めて厚銅の基板は、高電流耐性および優れた放熱性を満たすための鍵となってきました。ヘビーコッパー基板の適用シーンも継続的に拡大しており、産業制御、新エネルギー機器、車載電子機器および医療機器などに及んでおり、銅厚みの異なる製品はそれぞれ異なる用途に適応します。超厚銅基板はさらに厳しい条件に適応しています。

電気的性能、機械的強度、プロセス適応性の要件を包括的に満たすために、ヘビーコッパー基板(Heavy Copper PCB)は通常、高Tg FR-4(Tg ≥ 150°C)をベースとした絶縁基板を選択します。特定のシナリオにおいては、セラミック充填材や金属ベース複合材料、またはポリイミド(PI)材料を使用して、耐熱性、熱伝導性、機械的応力耐性を向上させ、厚銅層の積層および高温動作の要件に対応させます。

電子製品に対する性能要件がますます厳しくなる中、ヘビーコッパー基板は、通常の銅厚基板とは比べものにならない特徴により、電気的性能、放熱性能、信頼性、環境適応性、小型化および高集積化の要件を満たすための重要な選択肢となっています。その顕著な利点は以下の通りです。

銅箔の厚さが増すことで導体の断面積が直接的に増加し、ヘビーコッパー基板(Heavy Copper PCB)が通常の基板(PCB)よりもはるかに大きな電流および電圧を流すことが可能になります。例えば、産業用電源モジュールや電気トラックの電源システムなどの装置では、大電流(多くの場合5Aを超える)を伝送する必要があります。通常の銅線(0.5~2オンス)は過熱による焼損が起こりやすいですが、ヘビーコッパー基板(特に4オンス以上)は銅層の厚さを増すことにより抵抗を低減し、過電流によるリスクを回避することができます。また、高電圧用途(例えば電源制御システム)では、厚銅の物理的構造により電界応力に耐えることができ、絶縁破壊のリスクを軽減します。

銅は優れた熱伝導性材料です(熱伝導率は約401W/(m・K))。厚銅層は効率的な「放熱経路」として使用でき、放熱効率を大幅に向上させます。高電力デバイスが動作中に発生する熱は、厚銅パッドを通じて基板全体に素早く拡散され、デバイスの接合部温度を低下させます(通常の基板と比較して、温度上昇を10〜20℃低減可能)。温度サイクル環境(例:-40℃〜125℃)において、厚銅の熱可塑性により熱応力を緩和し、熱膨張収縮による配線断線を軽減し、長期にわたる運転安定性を高すことができます。

ヘビーピーシービー(Heavy Copper PCB)の物理的構造により、特に信頼性が厳しく求められる用途において、より高い耐損傷性を発揮します。銅層の厚さが増すことで配線やビアの機械的強度が高まり、振動や衝撃(自動車のエンジンルーム、鉄道輸送機器など)に耐えることができ、機械的ストレスによる断線を低減できます。また、厚銅と基材との間の密着性がより安定しており、はんだ付けやリワークなどの工程においても銅箔の剥離が起こりにくく、機能欠陥のリスクを軽減します。

ヘビーピーシービー(Heavy Copper PCB)は過酷な環境においても優れた耐性を示し、一般のPCBをはるかに超えます:

高出力機器の設計において、ヘビーコッパー基板(Heavy Copper PCB)は単一の配線で大電流を流すことが可能であり、通常の基板(PCB)で用いられる「複数の並列配線」設計に代わるものとなるため、基板の層数を(たとえば8層から6層のように)削減し、基板サイズを小さくして機器の小型化を実現します。また、部品点数(たとえばヒートシンクや配線コネクタなど)の削減にもつながり、システム全体のコスト最適化に役立ちます。ヘビーコッパー基板の製造コストは高めですが、ライフサイクル全体でのコストは低減されます。

ヘビーコッパー基板は高電流容量と信頼性に優れていますが、その独特な材料特性や製造プロセスにより、いくつかの避けられない限界も生じます。これらの欠点により、特定の用途における適用性が制限されており、主に以下の3つの面にその制約が現れます:

ヘビーピーシービー(Heavy Copper PCB)の銅箔は厚いため、エッチング時に微細で狭いラインを形成することが難しく、ライン幅と間隔は6mil以上が必要です。しかし高密度配線で必要とされるライン幅と間隔はしばしば4mil以下であり、これはまるで「大柄な人物」に「狭い路地」で器用に歩けと頼むようなもので、現実的ではありません。したがって、ヘビーピーシービーは配線密度を追求しない電源モジュールなどの用途にしか使用できず、スマートフォンのマザーボードのように高密度信号伝送を必要とする用途には適していません。

ヘビーピーシービーの製造工程では、通常のピーシービーよりもはるかに高い工程精度が求められ、主な技術的課題は以下に集中しています:

材料面において、使用される銅箔の量は通常のPCBよりもはるかに多くなっています。加工面では、複雑なエッチングおよび積層プロセスにより製造サイクルが延長され、歩留まりが低いため、加工コストがさらに高騰しています。

ヘビーコッパーPCBの利点を十分に発揮し、製造プロセス上の困難を回避し、性能を確保するために、機能性と製造性のバランスを取るために、一連の具体的な仕様に従う必要があります:

1. エッチングの困難による回路切断を防ぐため、最小線幅は0.3mm以下であってはいけません;

2. 隣接導体間の最小間隔は、不完全なエッチングによる短絡を防ぐために0.25mm以下であってはいけません;

3. 固定穴周辺の銅箔と穴縁との距離は≥0.4mmとし、穴縁から1.5mm以内に細い配線を配置しないことにより機械的強度を高める必要があります。

4. 配線とPCBエッジとの距離は≥3mmとすることが必要です(特別な場合には1.5mmまで緩和可能ですが、その際は配線幅を≥1.5mm以上とする必要があります)。これはエッジの応力により銅箔が剥がれるのを防ぐためです。

5. 高周波電源デバイスと大容量コンデンサの間の距離は、信号干渉を減少させるために5mmにすること;

6. 接地線幅は0.5mm以下としないことが必要です。これによりアースの信頼性と放熱効率を確保します。

7. ランドはむき出しの銅箔や他のランドに直接接続してはならず、はんだ短絡を防止する必要があります。

8. 高電力部品には専用の放熱構造を設計し、厚銅プロセスの特性に対応するため低密度配線方式を採用する必要があります。

特徴 |

能力 |

| 銅の厚さ | 3 oz~12 oz(105 μm~420 μm) |

| 層数 | 4~12層 |

| 基材および絶縁材 | FR4、CEM3 |

| 導体幅/間隔 | ≥4mil(0.1mm) |

| 機械式ドリル加工 | ≥1.0mm |

| レーザー 掘削 | ≥ 0.3mm |

| ラミネート温度 | 180~190℃ |

| ラミネート圧力 | 300~400 PSI(2~2.8MPa) |

| ソルダーマスク間隔 | ≥ 3mil (0.075mm) |

| スクリーン印刷間隔 | ≥ 0.15mm |

| 表面仕上げ | HASL, OSP, ENIG |

| テストと検査 |

航空会社 電気試験 放射線検査 熱サイクル試験 機械的強度 |

| 特殊プロセス |

穴埋め ブルーバー方式 埋込銅 サーマルマネジメント設計 |

| 完成品のパッケージ | フォーム/バブルパッド |

ヘビーコッパーPCB製造の分野において、Linghangdaはその豊富な経験、優れた技術力、そして包括的で高品質なサービスを通じて、多くの顧客にとって理想的な選択肢となっています。以下にLinghangdaを選ぶ理由について詳しく説明します:

ヘビーコッパーPCBの生産パートナーをお探しの場合は、いつでもリンハンダの営業チームにご連絡ください。すぐに見積プランをご提供いたします。