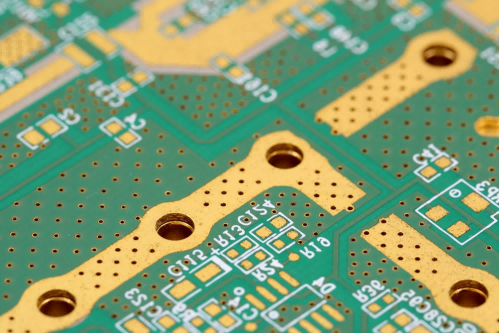

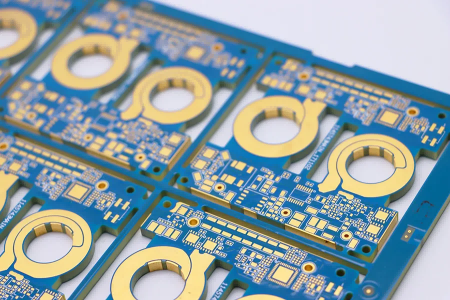

Друкована плата з важким мідним шаром — це особливий тип друкованих плат. Як випливає з назви, її основною характеристикою є те, що товщина мідної фольги перевищує аналогічний показник традиційних друкованих плат. Товщина міді в традиційних друкованих платах зазвичай становить від 0,5 до 2 унцій (тобто від 17,5 до 70 мікронів), тоді як товщина міді в друкованих платах з важким мідним шаром перевищує 2 унції. Якщо товщина мідної фольги досягає 10 унцій або більше, такий тип друкованих плат називають друкованою платою з екстремальним мідним шаром, що є різновидом друкованої плати з важким мідним шаром. У деяких екстремальних випадках товщина мідної фольги навіть може досягати 20 унцій (приблизно 700 мкм), що значно перевищує стандартну товщину мідного шару звичайних друкованих плат із важким мідним шаром.

Оскільки нові енергетика, індустріальна автоматизація та інші галузі розвиваються в напрямку високої потужності та адаптації до екстремальних умов, важливість друкованих плат із товстим шаром міді (Heavy Copper PCB) та надтовстих мідних друкованих плат зростає, щоб задовольнити потреби високого струмопровідності та ефективного відводу тепла. Сфери застосування друкованих плат із товстим шаром міді також постійно розширюються, включаючи автоматизоване управління, обладнання для нових джерел енергії, автомобільну електроніку та медичне обладнання. Продукти з різною товщиною мідного шару відповідають різноманітним умовам експлуатації. Надтовсті мідні друковані плати використовуються в більш жорстких умовах.

Для комплексного виконання вимог електричних характеристик, міцності та технологічної адаптованості, важкі друковані плати зазвичай вибирають на основі високотемпературних ізоляційних матеріалів FR-4 (Tg ≥ 150°C). У деяких випадках використовуються керамічні наповнювачі, металеві композитні матеріали або матеріали на основі полііміду (PI) для підвищення термостійкості, теплопровідності та стійкості до механічних напружень, а також для адаптації до вимог до склеювання товстих мідних шарів та роботи при високих температурах.

У контексті зростання вимог до електронних пристроїв, друковані плати з товстою мід'ю стали ключовим вибором для виконання вимог електричних характеристик, тепловідведення, надійності, адаптації до умов навколишнього середовища, розмірів та інтеграції завдяки своїм неперевершеним характеристикам порівняно зі звичайними мідними платами. Їхні суттєві переваги включають:

Збільшення товщини мідної фольги безпосередньо збільшує площу поперечного перерізу провідника, що дозволяє друкованій платі Heavy Copper PCB проводити струм і напругу, які значно перевищують звичайні друковані плати. Наприклад, обладнання, таке як промислові потужні модулі та електричні системи живлення вантажівок, має потребу передавати великі струми (часто понад 5 А). Звичайні мідні дроти (0,5-2 унції) схильні до перегоряння через перегрівання, тим часом як друковані плати Heavy Copper PCB (особливо понад 4 унції) можуть зменшити опір, збільшуючи товщину мідного шару, щоб уникнути ризиків від надмірного струму; у сценаріях високої напруги (наприклад, у системах керування електроживленням) фізична структура товстої міді може краще витримувати електричне поле та зменшувати ризик пробою ізоляції.

Мідь є чудовим теплопровідним матеріалом (теплопровідність становить приблизно 401 Вт/(м・К)), а товстий мідний шар може використовуватися як ефективний «канал відведення тепла», що значно підвищує ефективність відведення тепла. Тепло, що виробляється під час роботи потужних пристроїв, може швидко розповсюджуватися по всій друкованій платі через товсту мідну площадку, зменшуючи температуру переходу пристрою (порівняно зі звичайними друкованими платами, підвищення температури може бути зменшене на 10–20 °C); в умовах циклічної зміни температури (наприклад, -40 °C~125 °C), теплова пластичність товстої міді зменшує теплове напруження, зменшує розриви провідників, викликані чергуванням гарячого та холодного, і підвищує стабільність тривалої роботи.

Фізична структура важкого мідного PCB надає йому більшої стійкості до пошкоджень, особливо для сценаріїв із суворими вимогами до надійності. Збільшення товщини мідного шару підвищує механічну міцність трасування та вій, може витримувати вібрацію та ударні навантаження (наприклад, двигуни автомобілів, рейковий транспортне обладнання), зменшує розриви ліній, спричині механічними напруженнями; зчеплення між товстою міддю та основою стабільніше, а відривання фольги менш імовірне під час процесів пайки, переробки тощо, що зменшує ризик функціональних дефектів.

Прилади PCB із важкою міддю демонструють більш високу стійкість у жорстких умовах, набагато вищу, ніж у звичайних плат PCB:

При проектуванні високопотужного обладнання, важкі мідні друковані плати можуть пропускати великі струми через одиничний провід, замінюючи дизайн «кількох паралельних проводів» у звичайних друкованих платах, тим самим зменшуючи кількість шарів друкованої плати (наприклад, з 8 до 6 шарів), зменшуючи розмір плати та реалізуючи мініатюризацію обладнання. Це також допомагає зменшити кількість компонентів (наприклад, зменшити радіатори та з'єднувачі дротів) та оптимізувати загальну вартість системи. Незважаючи на те, що вартість виробництва важких мідних друкованих плат вища, вартість повного життєвого циклу нижча.

Хоча важкі мідні друковані плати мають суттєві переваги у витривалості до високих струмів та надійності, їхні унікальні матеріальні властивості та технологія виробництва також приносять деякі неминучі обмеження. Ці недоліки обмежують їхню застосовність у певних сценаріях, що в основному проявляється в трьох аспектах:

Фольга важких мідних плат є товстою, і під час травлення важко отримати тонкі та вузькі лінії, тому ширина ліній та відстані між ними має бути більшою за 6 mil; однак для високощільної розводки потрібна ширина ліній та відстані часто менше 4 mil, що подібно до прохання у «великого хлопця» гнучко пройти «вузьким провулком», що є неможливим. Тому важкі мідні плати можна використовувати лише в місцях, де не потрібна щільна розводка, наприклад, у модулях живлення, і вони не підходять для сценаріїв, де потрібна високощільна передача сигналів, таких як материнські плати смартфонів.

Виробничий процес важких мідних плат вимагає набагато вищої технологічної точності, ніж для звичайних друкованих плат, і основні виклики зосереджені у наступному:

З точки зору матеріалів, кількість використаної мідної фольги набагато більша, ніж у звичайних друкованих платах. З точки зору обробки, складні процеси травлення та ламінування подовжують виробничий цикл, а відсоток браку високий, що ще більше збільшує витрати на обробку.

Щоб повною мірою використовувати переваги друкованих плат Heavy Copper, уникати складнощів у виготовленні та забезпечити їхню ефективність, під час проектування друкованих плат Heavy Copper слід дотримуватися цілого ряду спеціалізованих специфікацій, які забезпечать баланс між функціональністю та технологічністю:

1. Мінімальна ширина лінії не має бути меншою за 0,3 мм, щоб уникнути обриву лінії через складність травлення;

2. Мінімальна відстань між суміжними провідниками не має бути меншою за 0,25 мм, щоб запобігти короткому замиканню через неповного травлення;

3. Відстань між мідною фольгою навколо фіксованого отвору та краєм отвору має бути ≥0,4 мм, і у межах 1,5 мм від краю отвору не має бути тонких проводів для підвищення міцності з'єднання;

4. Відстань між провідником та краєм друкованої плати має бути ≥3 мм (у окремих випадках може бути зменшена до 1,5 мм, але в цьому випадку ширина провідника має бути ≥1,5 мм), щоб уникнути відриву мідної фольги внаслідок напруження на краях;

5. Відстань між високочастотними потужними пристроями та великими конденсаторами має становити 5 мм для зменшення перешкод у сигналі;

6. Ширина заземлювальної шини не має бути меншою за 0,5 мм, щоб забезпечити надійне заземлення та ефективне відведення тепла;

7. Контактну площадку не можна безпосередньо підключати до фольги міді або інших контактних площадок, щоб уникнути короткого замикання під час паяння;

8. Для потужних елементів необхідно передбачити спеціальну конструкцію для відведення тепла та використовувати рішення з розрідженою трасуванням, щоб врахувати особливості технології з використанням товстої міді.

Функція |

Здатність |

| Товщина міді | 3 унці~12 унцій(105 мкм~420 мкм) |

| Кількість шарів | 4~12 шарів |

| Основа та діелектрик | FR4、CEM3 |

| Ширина/проміжок траси | ≥4mil(0,1 мм) |

| Механічне свердління | ≥1,0 мм |

| Лазерне свердлення | ≥ 0,3 мм |

| Температура ламінування | 180~190℃ |

| Тиск при ламінуванні | 300~400 PSI(2~2.8MPa) |

| Відстань між ділянками маски | ≥ 3mil (0.075mm) |

| Інтервал шовкографії | ≥ 0.15mm |

| Фінішне покриття | HASL, OSP, ENIG |

| Тестування та інспектування |

AOI Електричний тест Рентгенівська перевірка Тест циклу температури Механічна міцність |

| Спеціальний процес |

Заповнення отворів Метод синього бруска Вбудована мідь Проектування системи теплового управління |

| Упаковка готової продукції | Піна/бруньковий килимок |

На ринку виробництва друкованих плат із важкою міддю компанія Linghangda завдяки глибокому досвіду, високому технічному рівню та комплексному обслуговуванню стала ідеальним вибором для багатьох клієнтів. Нижче наведено детальний опис усіх причин, чому варто обрати саме Linghangda:

Якщо ви шукаєте партнера для виробництва друкованих плат з товстим мідним шаром (Heavy Copper PCB), будь ласка, зверніться до команди продажів Linghangda, і ми негайно надамо вам пропозицію.