SMT означає «Surface-Mount Technology». У процесі SMT-монтажу використовується автоматичне обладнання для точного розміщення та припайки електронних компонентів на поверхні друкованої плати (PCB). З розвитком інтелектуальних технологій, SMT замінив традиційний метод монтажу крізь отвори. Технологія SMT підвищує автоматизацію виробництва, значно скорочуючи витрати та час виготовлення друкованих плат, а також дозволяє зменшити їхні розміри.

SMT-монтаж характеризується стандартизацією, автоматизацією та монтажем без використання отворів. Разом із використанням менших компонентів, технологія SMT усуває потребу у свердлінні порівняно з традиційним монтажем крізь отвори, значно зменшуючи витрати та прискорюючи виробництво.

Використовуючи електронні компоненти з короткими виводами або без виводів, технологія SMT ефективно зменшує паразитну індуктивність та ємність, що вноситься виводами, покращуючи частотні та швидкісні характеристики друкованої плати, а також краще контролює вироблення тепла.

З постійним розвитком технологій електронні пристрої стають все більш інтелектуальними та складними, що веде до зростання вимог до щільності монтажу друкованих плат. Технологія SMT чудово вирішує цю проблему, роблячи можливим високощільний монтаж друкованих плат.

Автоматизоване виробництво забезпечує правильне паяння кожного паяного з'єднання, що підвищує надійність та стабільність електронних пристроїв.

Малогабаритні компоненти та технологія SMT дозволяють більш ефективно використовувати площу поверхні друкованої плати.

Стандартний процес нашої компанії складається з 16 кроків:

Контроль якості на вході (IQC) забезпечує якість усіх компонентів і зменшує помилки розміщення матеріалів.

Усі матеріали мають унікальні QR-коди. Відскануйте QR-код на початку проекту, щоб отримати правильний тип та кількість компонентів, забезпечивши точне розміщення.

Друковані плати виготовляються згідно з файлом PCB, забезпечуючи правильне розміщення кожної контактної площадки компонента.

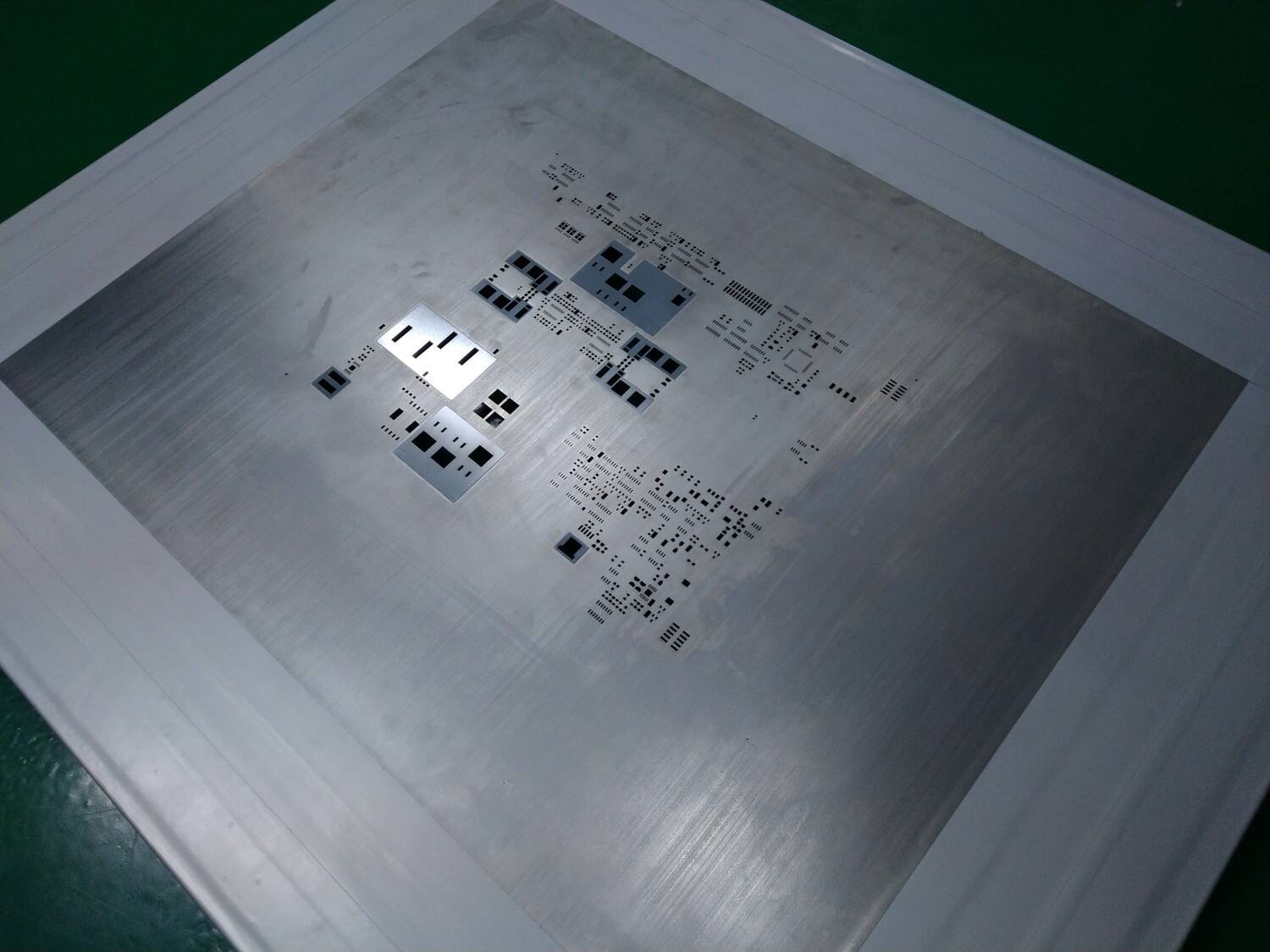

Шаблони з лазерним пробиванням виготовляються згідно з файлом розміщення для друку припою.

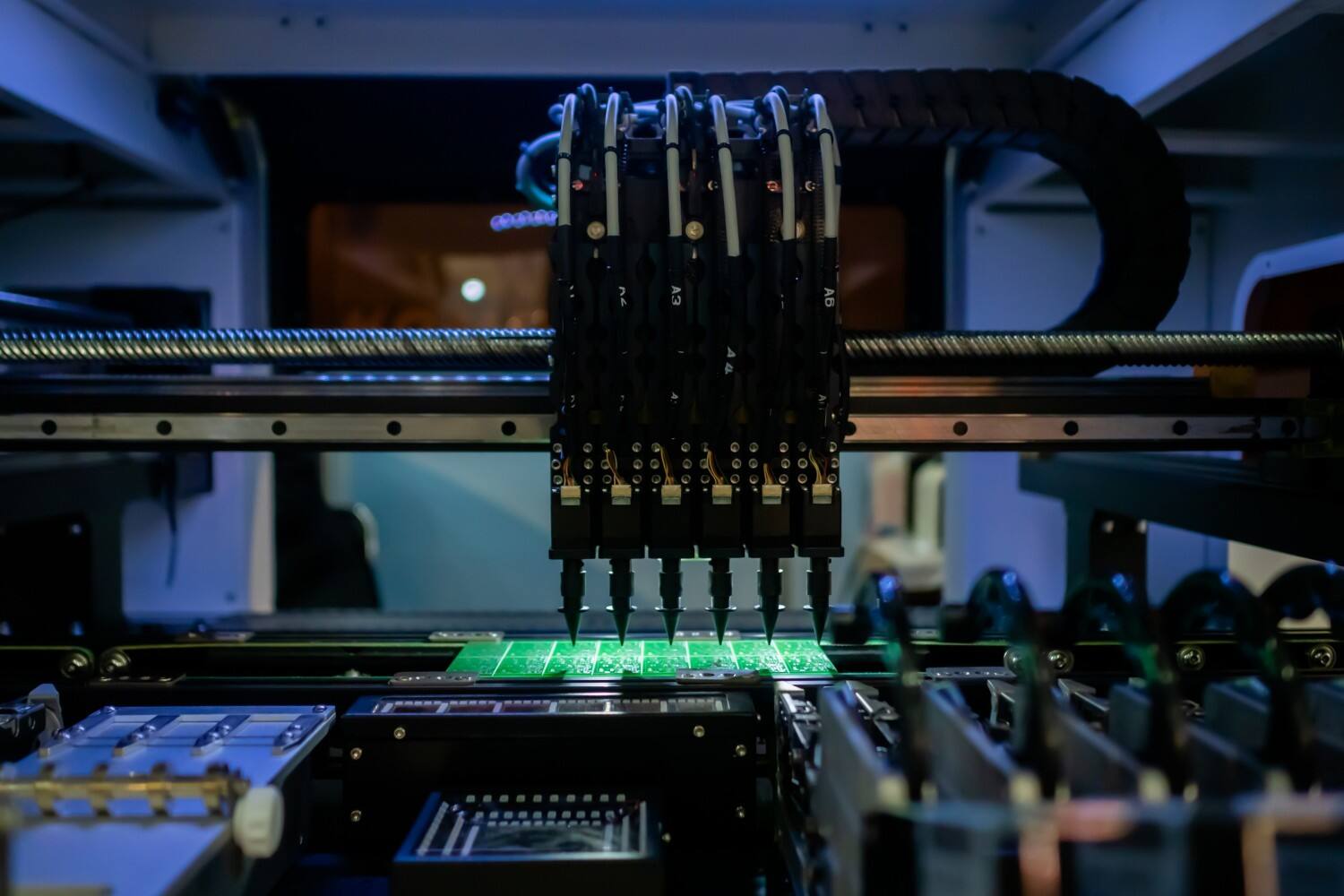

Програмування машини для монтажу забезпечує точне розміщення електронних компонентів на друкованій платі.

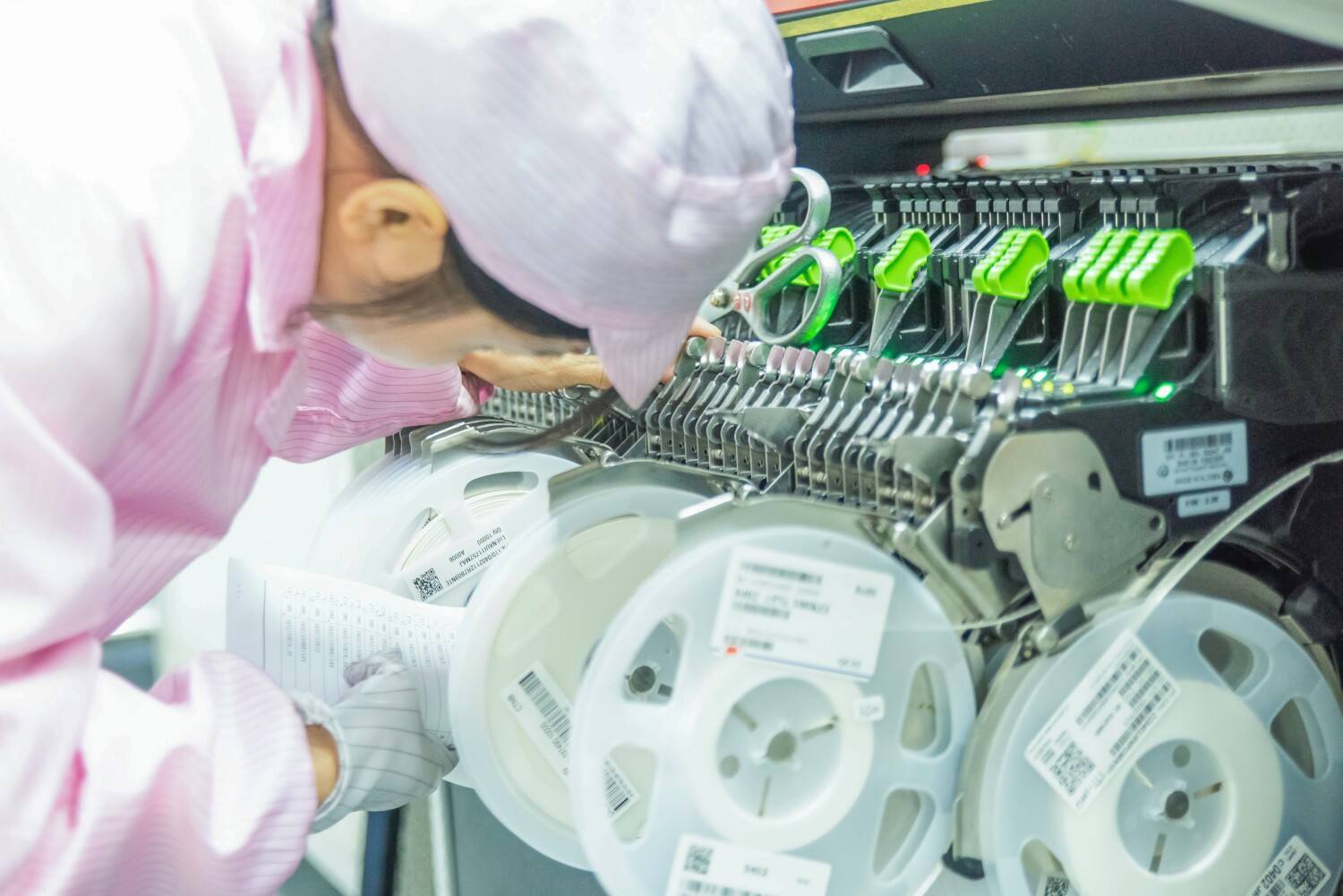

Стрічки витягують із складу та сканують QR-код для забезпечення правильного завантаження. Під час сканування QR-коду відображаються помилки, що зменшує помилки розміщення.

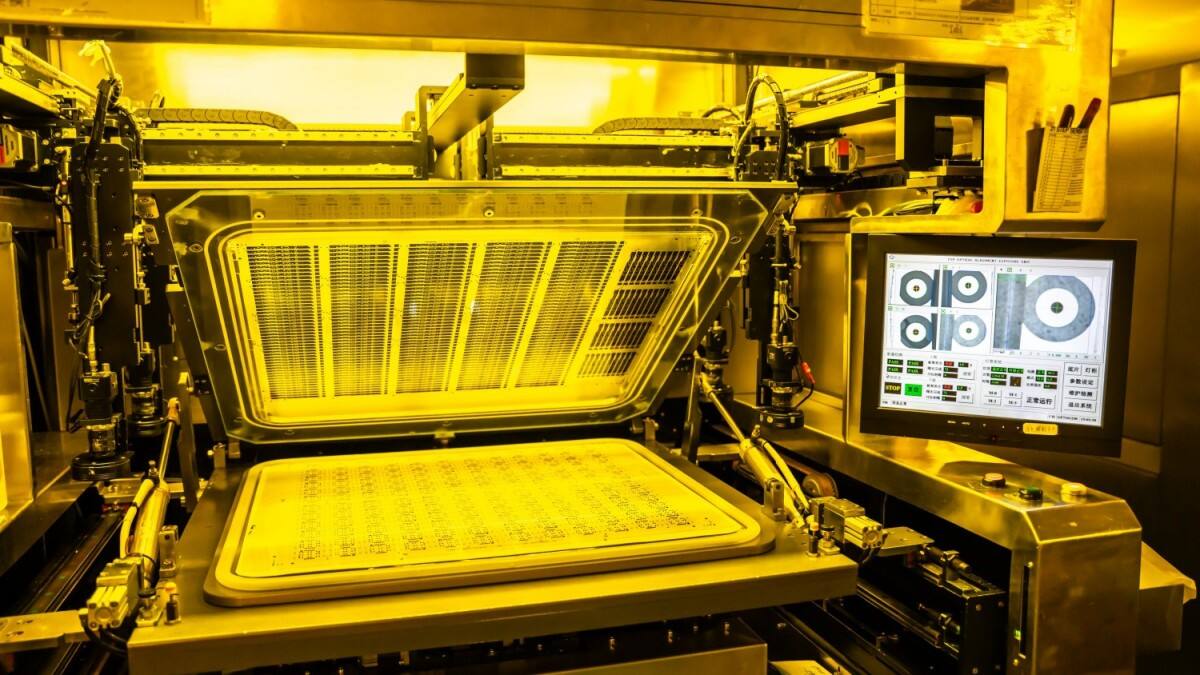

Припій з флюсом — це суміш флюсу та олова. Його наносять на контактні площадки друкованої плати за допомогою ракеля. Товщина шаблону та тиск ракеля визначають товщину шару припою, що впливає на якість наступного паяння.

Обладнання SPI використовується для перевірки висоти, площі та рівності припою, щоб забезпечити якість друкування.

Високоточні та швидкодіючі машини для поверхневого монтажу розміщують компоненти більші за 0201 згідно з програмними вказівками, з виробничою потужністю понад 40 000 одиниць на годину.

Перевіряє друковання припою. Якщо виявлено проблеми, процес повертається для повторного друку.

Рефло-піч нагріває припій до 235–255 °C у 10 температурних зонах, розплавляючи його та забезпечуючи утворення з’єднання. Потім припій охолоджується та затвердіває. Газом для нагрівання може бути повітря або азот.

обладнання AOI з 3D-технологією використовується для перевірки якості паяних з’єднань, забезпечуючи більшу точність у порівнянні з традиційним 2D-контролем і гарантуючи відмінні результати паяння.

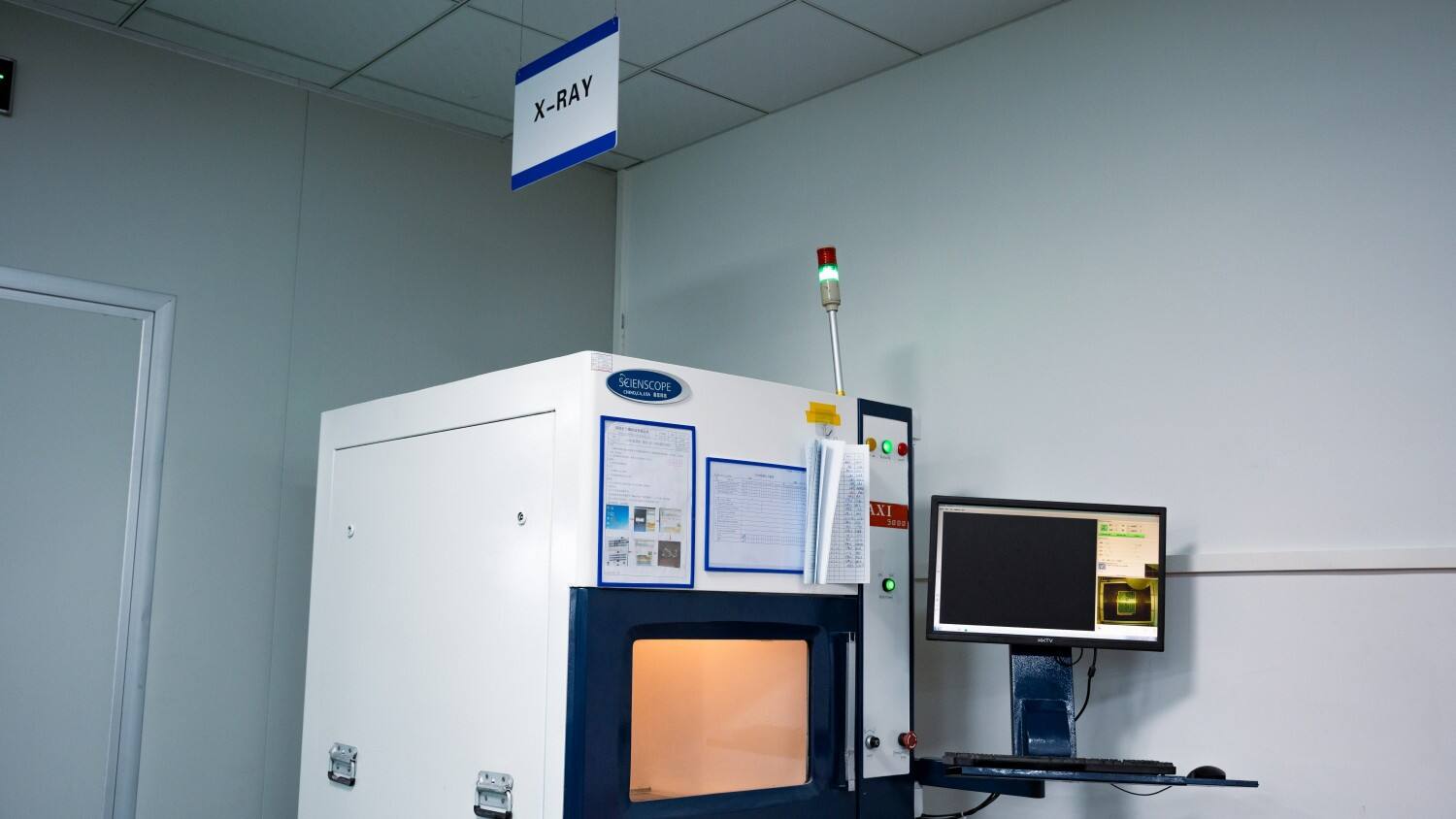

Використовується для перевірки паяних з’єднань у недоступних місцях, таких як BGAs. Рентгенівські промені можуть розрізняти матеріали різної щільності, забезпечуючи чорно-біле зображення для оцінки якості паяних з’єднань.

Видалення поверхневого мастила та залишкового флюсу для забезпечення чистої поверхні плати.

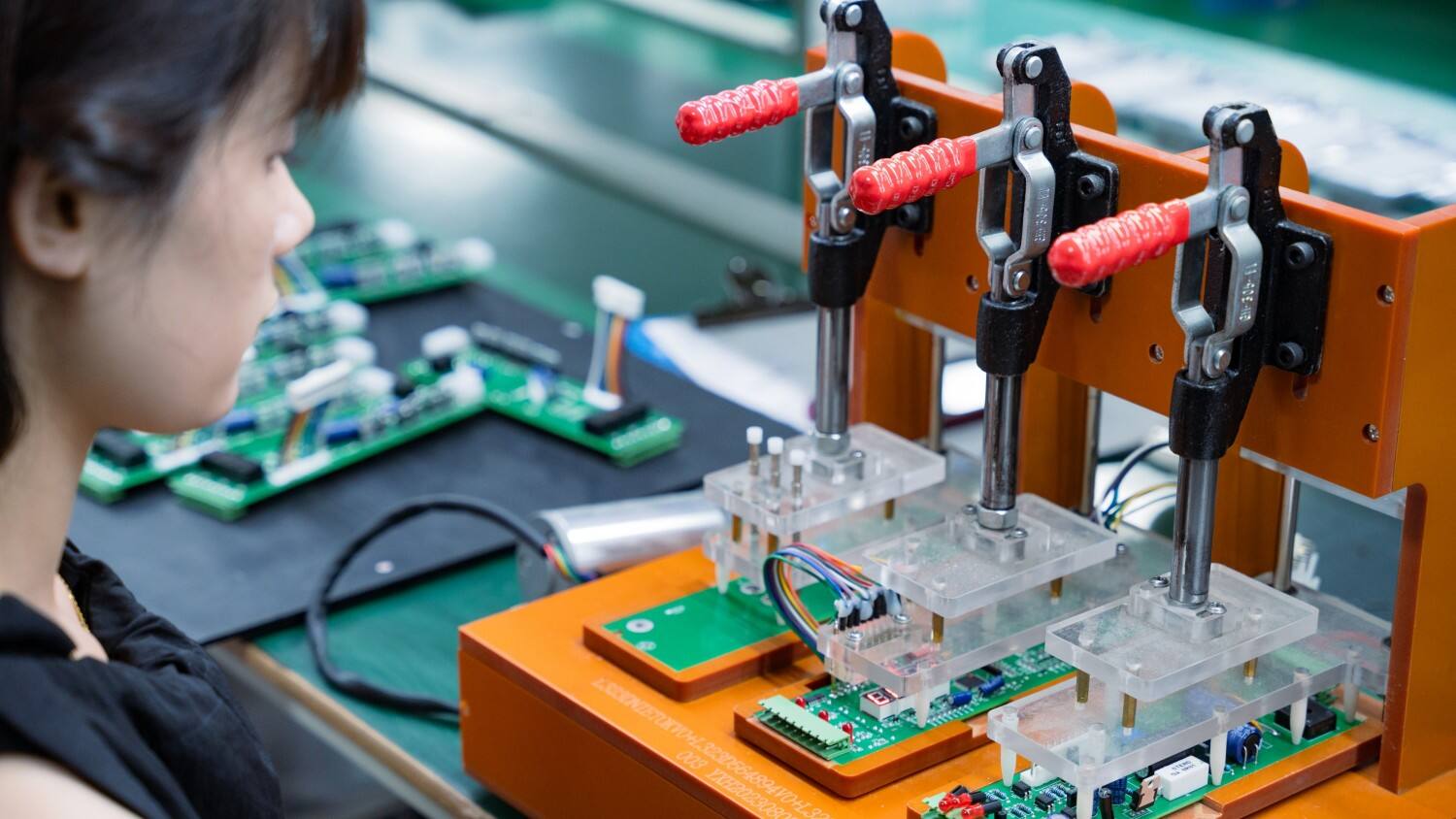

Виконання остаточного тестування та перевірки плат після паяння SMT.

Статична електрика може пошкодити окремі електронні компоненти, тому для забезпечення безпечного транспортування використовується антистатична упаковка.

Після плавлення припій утворює кульки через надмірну вологість обладнання або брудне дно шаблону, що може призводити до електричних відмов.

Паяння виглядає успішним, але насправді з'єднання не є міцним, що призводить до поганого контакту та переривчастої роботи.

Надлишок припою з'єднує два плями, викликаючи коротке замикання. Це зазвичай викликано надмірним нанесенням паяльної пасти. Спробуйте зменшити товщину шаблону.

Один кінець компонента піднімається вгору, можливо, через нерівномірне нагрівання паяльної пасти або неправильне розташування.

PCBally є глобальним виробником SMT PCB високого ступеня складності, великих обсягів і високої швидкості з понад 16 роками досвіду в галузі. PCBally володіє вісьма сучасними лініями виробництва SMT та обслуговує клієнтів по всьому світі.