SMT oznacza „Surface-Mount Technology” (technologię montażu powierzchniowego). Montaż SMT polega na precyzyjnym umieszczaniu i lutowaniu za pomocą sprzętu automatycznego elementów elektronicznych na powierzchni płytki drukowanej (PCB). Dzięki rozwojowi technologii inteligentnych, SMT zastąpiła tradycyjny montaż przewlekany. Technologia SMT poprawia automatyzację produkcji, znacznie obniżając koszty i czas produkcji płytek drukowanych, a także umożliwia skomponowanie mniejszych rozmiarów płytek.

Montaż SMT charakteryzuje się znormalizowanym, automatycznym i bezotworowym montażem. W połączeniu z zastosowaniem mniejszych komponentów, SMT eliminuje konieczność wiercenia otworów, w porównaniu do tradycyjnego montażu przewlekanego, znacznie obniżając koszty i przyspieszając produkcję.

Stosując elektroniczne elementy o krótkich wyprowadzeniach lub bez wyprowadzeń, montaż powierzchniowy (SMT) skutecznie zmniejsza indukcyjność i pojemność pasożytniczą wprowadzaną przez wyprowadzenia, poprawiając częstotliwość i prędkość działania płytki PCB oraz lepszą kontrolę generowanego ciepła.

Dzięki ciągłemu postępowi technologicznemu urządzenia elektroniczne stają się coraz bardziej inteligentne i zaawansowane, co zwiększa wymagania dotyczące gęstości montażu PCB. Technologia SMT doskonale rozwiązuje ten problem, umożliwiając montaż PCB o dużej gęstości.

Produkcja zautomatyzowana zapewnia właściwe zlutowanie każdego złącza lutowniczego, co poprawia niezawodność i stabilność urządzeń elektronicznych.

Małe elementy i technologia SMT umożliwiają bardziej efektywne wykorzystanie powierzchni płytki PCB.

Standardowy proces naszej firmy składa się z 16 kroków:

Kontrola jakości przyjęć (IQC) zapewnia jakość wszystkich komponentów i zmniejsza błędy w umieszczaniu materiałów.

Wszystkie materiały mają unikalne kody QR. Zeskanuj kod QR na początku projektu, aby uzyskać odpowiedni typ i ilość komponentów, zapewniając dokładne umieszczenie.

Płytka PCB jest produkowana zgodnie z plikiem PCB, zapewniając prawidłowe rozmieszczenie każdego pola pod komponenty.

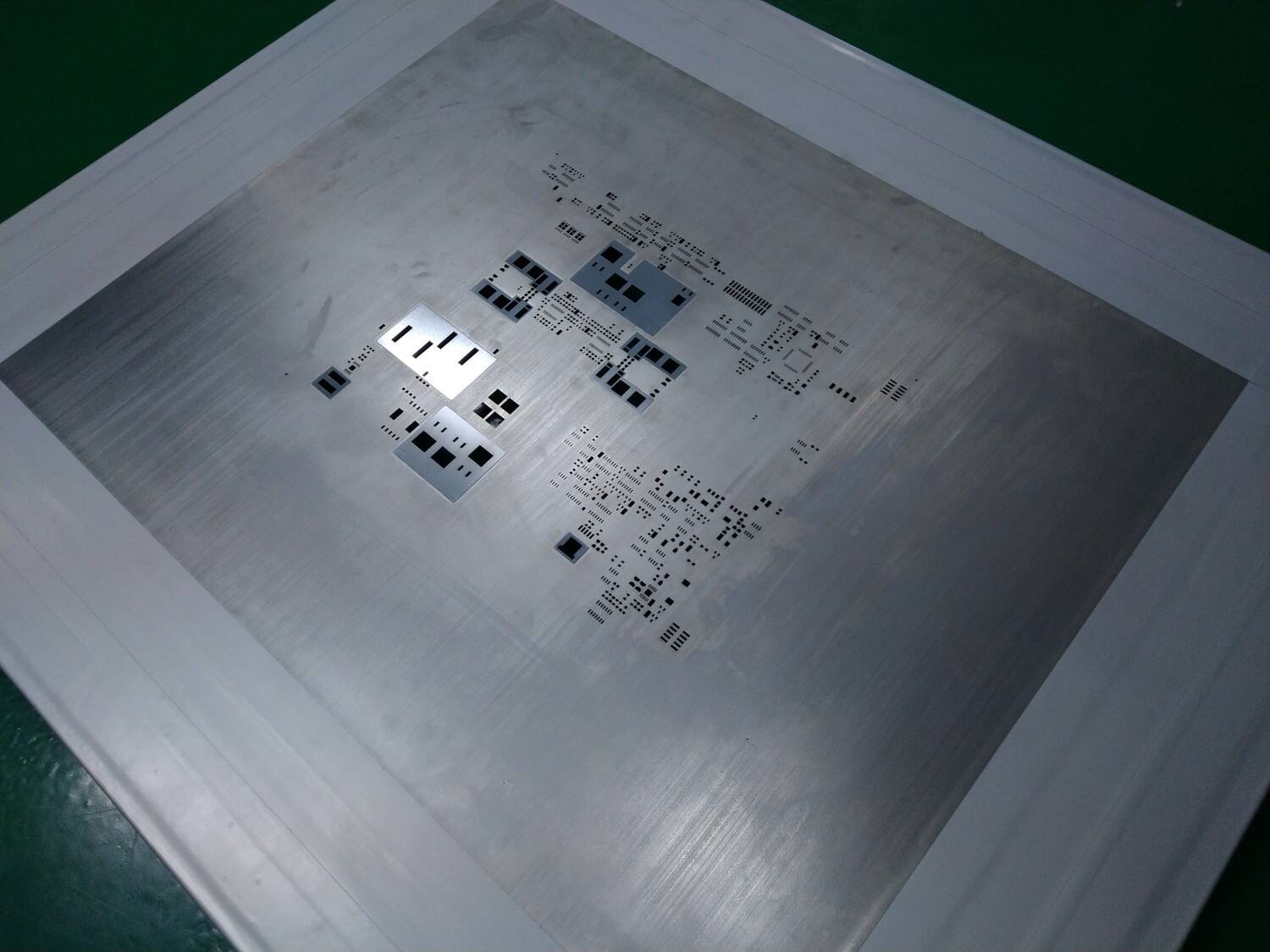

Płytka laserowo perforowana jest produkowana zgodnie z plikiem rozmieszczenia do druku pasty lutowniczej.

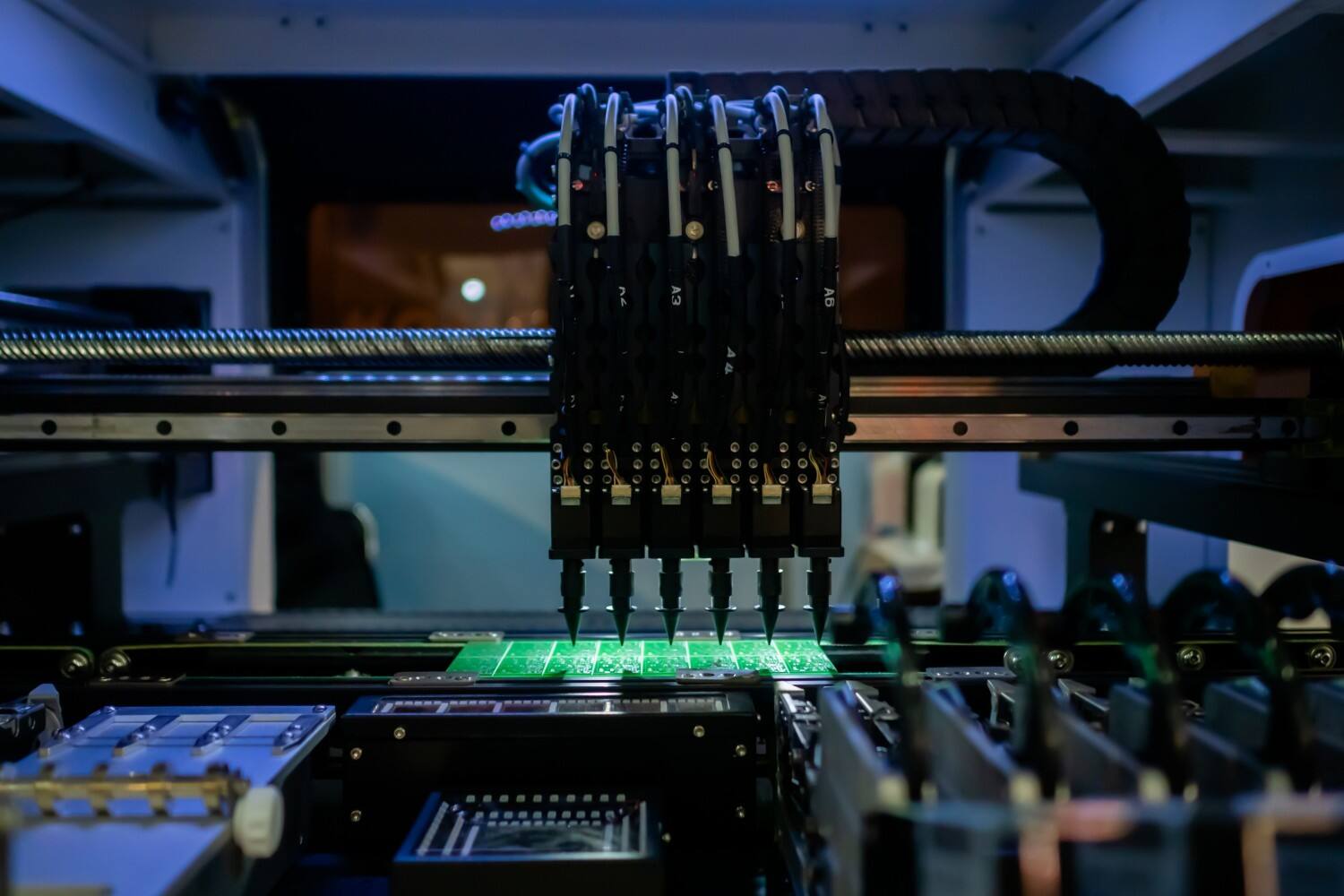

Programowanie maszyny do montażu zapewnia dokładne umieszczenie elementów elektronicznych na PCB.

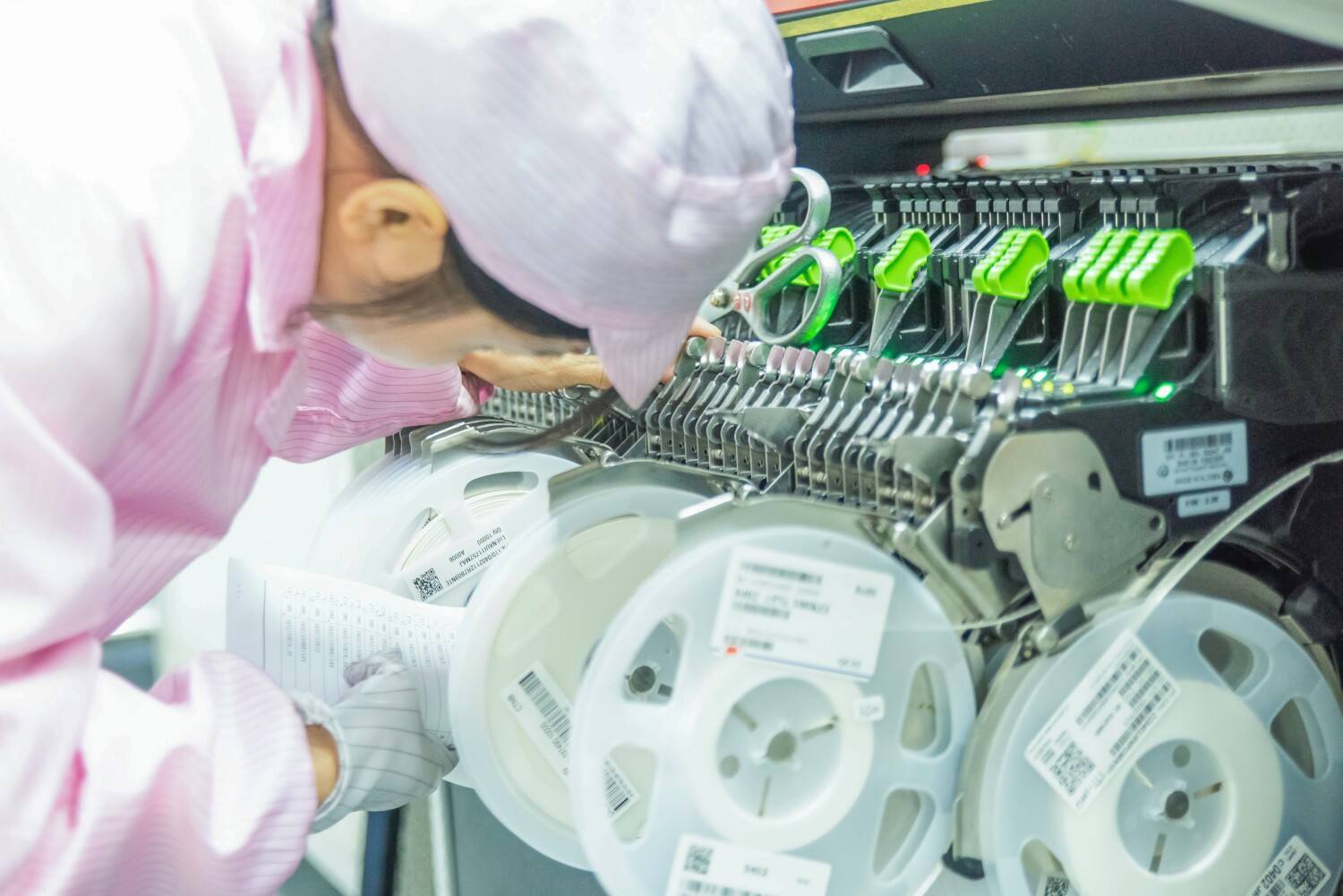

Tasy są pobierane z magazynu, a następnie zeskanowywany jest kod QR, aby zapewnić poprawne załadowanie. Błędy podczas skanowania kodu QR są wyświetlane, co zmniejsza błędy w umieszczaniu.

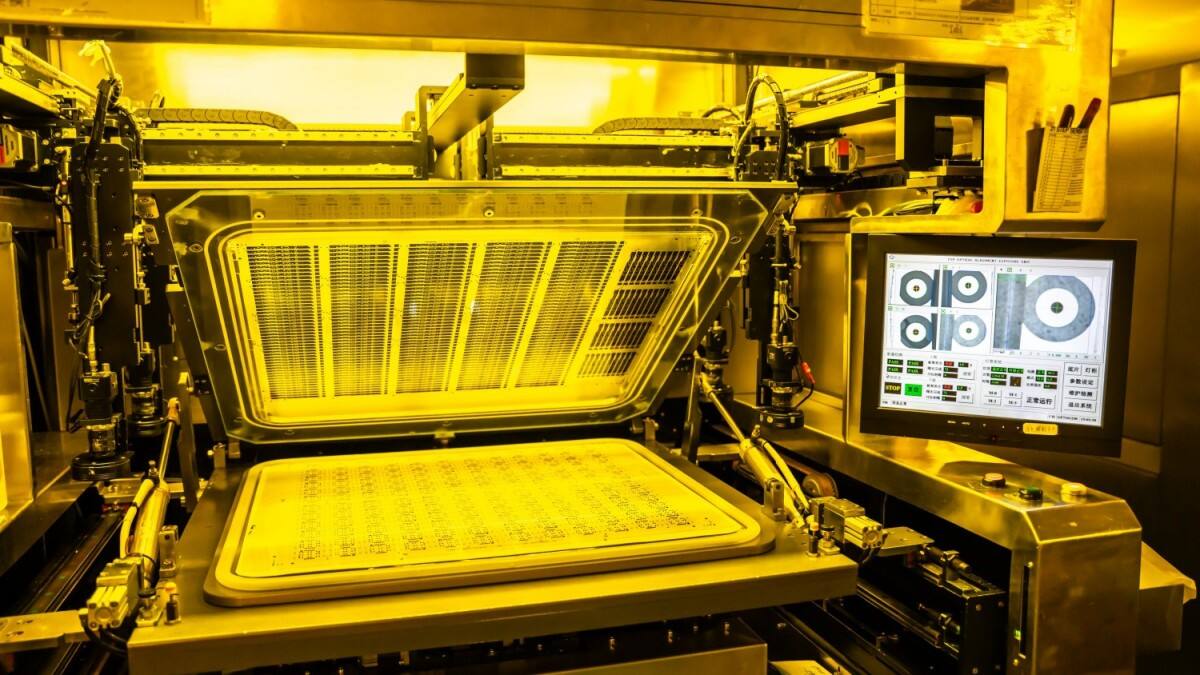

Pasta lutownicza to mieszanina topnika i cyny. Nanosi się ją na pola płyty PCB za pomocą gładzika. Grubość sita i ciśnienie gładzika decydują o grubości warstwy pasty lutowniczej, co wpływa na jakość późniejszego lutowania.

Do kontroli wysokości, powierzchni i płaskości pasty lutowniczej wykorzystuje się urządzenie SPI, aby zapewnić jakość nadruku.

SMT – maszyny do montażu o dużej precyzji i szybkości umieszczają elementy większe niż 0201 zgodnie z instrukcjami programu, osiągając wydajność powyżej 40 000 sztuk na godzinę.

Sprawdza się poprawność nadruku pasty lutowniczej. W przypadku wykrycia jakichkolwiek problemów proces wraca do etapu ponownego nadruku.

Piecec ręczny ogrzewa pastę lutowniczą do temperatury 235-255°C w 10 strefach temperaturowych, co powoduje jej stopienie i utworzenie połączenia. Następnie pasta lutownicza ostygają i stwardnieje. Gazem grzewczym może być powietrze lub azot.

urządzenia AOI 3D służą do sprawdzania jakości złączy lutowniczych, zapewniając większą dokładność niż tradycyjna kontrola 2D i gwarantując doskonałe wyniki lutowania.

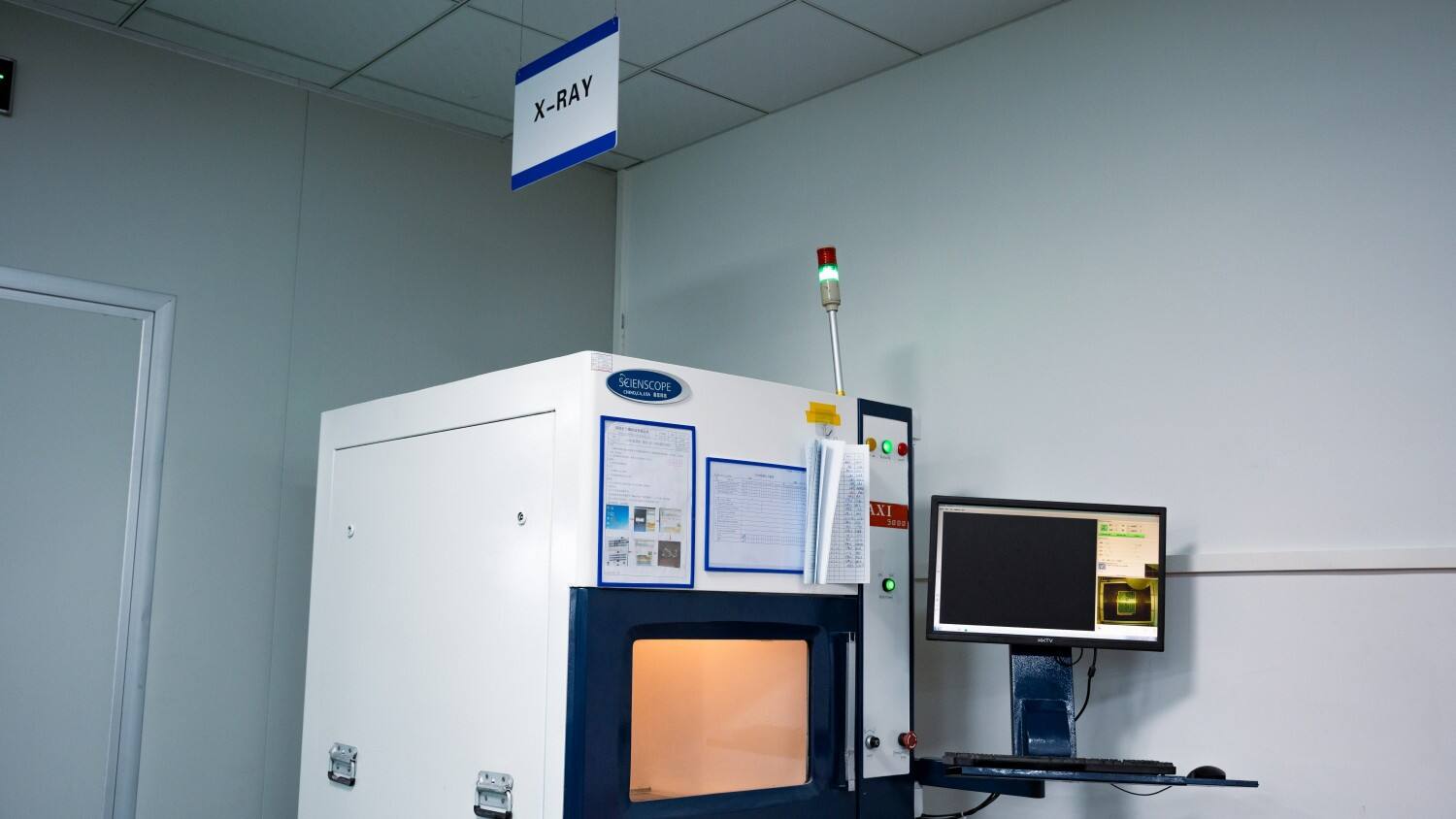

Stosowane do kontroli złączy lutowniczych w miejscach niewidocznych, takich jak BGAs. Promienie rentgenowskie potrafią odróżniać materiały o różnej gęstości, tworząc obraz w odcieniach szarości, który pozwala ocenić jakość złączy lutowniczych.

Usuń z powierzchni tłuszcz i pozostałości topnika, aby zapewnić czystą powierzchnię płytki.

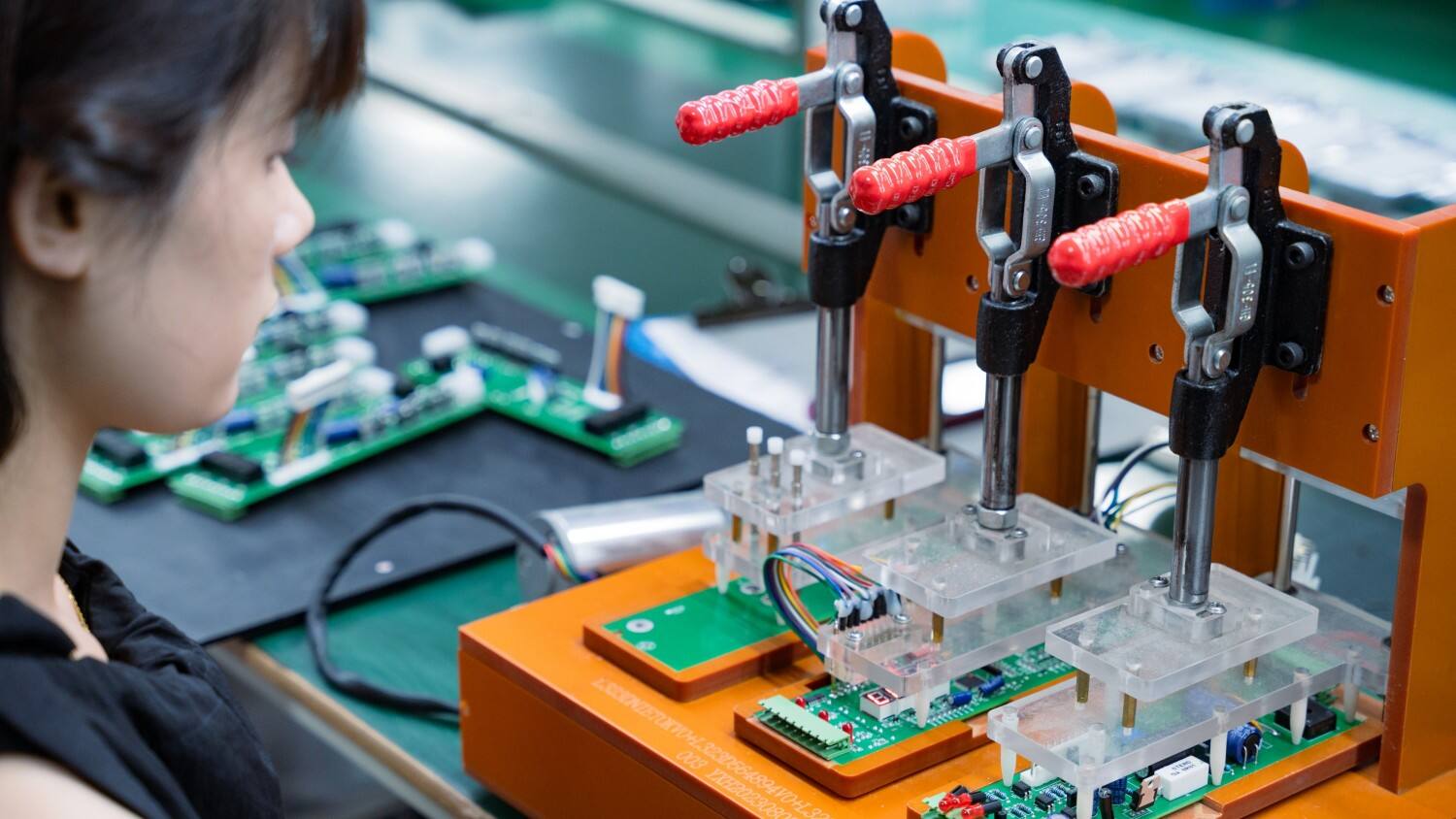

Wykonaj końcowe testy i inspekcję płytek po lutowaniu SMT.

Elektryczność statyczna może uszkodzić pewne elementy elektroniczne, dlatego do bezpiecznego transportu stosuje się opakowania antystatyczne.

Kulki lutownicze powstają po procesie lutowania reflow z powodu zbyt dużej wilgotności urządzeń lub brudnej dolnej strony sita, co może powodować uszkodzenia elektryczne.

Lutowanie wygląda na udane, jednak w rzeczywistości połączenie nie jest pewne, co prowadzi do słabego kontaktu i nieregularnego działania.

Zbyt duża ilość lutowia łączy dwa pola lutownicze, powodując zwarcie. Zwykle jest to spowodowane nadmiarem pasty lutowniczej podczas druku. Spróbuj zmniejszyć grubość sita.

Jeden koniec elementu unosi się w górę, co może wynikać z nierównomiernego ogrzewania pasty lutowniczej lub nieprawidłowego ustawienia elementu.

PCBally to globalny producent wysokiej klasy montażu SMT PCB o dużej mieszance, dużych wolumenach i wysokiej szybkości, z ponad 16-letnim doświadczeniem w branży. PCBally posiada osiem zaawansowanych linii produkcyjnych SMT i obsługuje klientów na całym świecie.