PCBA oznacza montaż płytek drukowanych (Printed Circuit Board Assembly). W trakcie seryjnej produkcji montażu PCB, z powodu wielu zmiennych dotyczących sprzętu i operatorów, niemożliwe jest zagwarantowanie, że każda płytka będzie w pełni sprawna. Dlatego po montażu konieczne jest użycie różnych urządzeń i narzędzi testowych, aby zweryfikować, czy płytki spełniają założenia projektowe i parametry techniczne.

Testowanie PCBA polega na badaniu właściwości elektrycznych zmontowanych płytek PCB oraz weryfikacji, czy wartości wejściowe i wyjściowe odpowiadają ustalonym normom.

Testowanie funkcjonalne PCBA nie ogranicza się do testowania poszczególnych komponentów, ale ocenia także działanie całej płytki w warunkach rzeczywistego użytkowania. Testy funkcjonalne zapewniają, że niemal 100% płytek spełnia wymagania jakościowe przed wysyłką, co jest niezwykle istotne dla klientów OEM/ODM.

Testowanie w linii PCBA sprawdza, czy zamontowane płytki odpowiadają wymaganiom projektowym. Poprzez wykorzystywanie punktów testowych oraz oprogramowania komputera hosta lub zbieranie danych testowych z płytek, określa się, czy proces produkcji został prawidłowo zakończony. Jest to kluczowy krok inspekcji po procesach montażu SMT i DIP.

Aby zapobiec wysyłce wadliwych produktów, testowanie funkcjonalne PCB jest krokiem kluczowym, którego nie można pominąć w żadnym wiarygodnym zakładzie. Można powiedzieć, że renoma marki przedsiębiorstwa jest ściśle powiązana z jakością PCBA, dlatego testy funkcjonalne są często uważane za ostateczny etap całego procesu producyjnego.

Jest to wstępna kontrola przeprowadzana ręcznie, za pomocą inspekcji wzrokowej. Zaletą jest prostota i łatwość wykonania, jednak wadą – możliwość przeoczenia drobnych wad, trudności z klasyfikacją i zapisem danych, co czyni tę metodę coraz mniej odpowiednią dla nowoczesnych, gęsto upakowanych montaży.

AOI nadaje się do wykrywania typowych wad powierzchniowych, takich jak błędy polaryzacji, brakujące elementy czy nieprawidłowo zamontowane części. Metoda ta jest intuicyjna i łatwa do zdiagnozowania, jednak ma ograniczenia w wykrywaniu ciągłości lutów.

Ta metoda w ostatnich latach znacząco poprawiła szybkość, dokładność i niezawodność. Jest szczególnie odpowiednia do testowania prototypów lub małych partii bez użycia oprzyrządowania i obecnie stanowi najbardziej efektywną opcję.

Za pomocą specjalistycznego sprzętu testowego tworzone jest symulowane środowisko pracy dla testowanej płytki drukowanej, pozwalające sprawdzić jej działanie w różnych warunkach eksploatacyjnych, zapewniając prawidłowe funkcjonowanie całej płytki.

Ta metoda charakteryzuje się niskim kosztem, wysoką wydajnością i precyzyjnym testowaniem, co czyni ją odpowiednią do wykrywania przerwań i zwarc. Jednak metoda ta nie wspiera testów funkcjonalnych, a koszt oprzyrządowania jest wysoki, dlatego należy przed podjęciem decyzji o jej zastosowaniu dokładnie porównać zalety i wady.(18

W testowaniu montażu PCB powszechnie stosuje się następujące urządzenia:

Testowanie ICT może wykrywać przerwy, zwarcia i uszkodzenia komponentów, oferując szeroki zakres zastosowań i prostą obsługę. Może również dokładnie lokalizować punkty usterki, ułatwiając naprawy.

Udostępnia to środowisko testowe symulujące działanie PCB w warunkach rzeczywistych, sprawdzając parametry pracy przy różnych warunkach projektowych, w celu potwierdzenia prawidłowego funkcjonowania całej płyty.

Symuluje on rzeczywiste warunki pracy produktu poprzez ekstremalne temperatury, cykliczne zmiany temperatury oraz skoki napięcia, pozwalając na identyfikację potencjalnych wad lutowania i niezgodności parametrów komponentów. Testowanie to pomaga wyeliminować wadliwe produkty oraz potwierdzić długoterminową stabilność i niezawodność PCB.

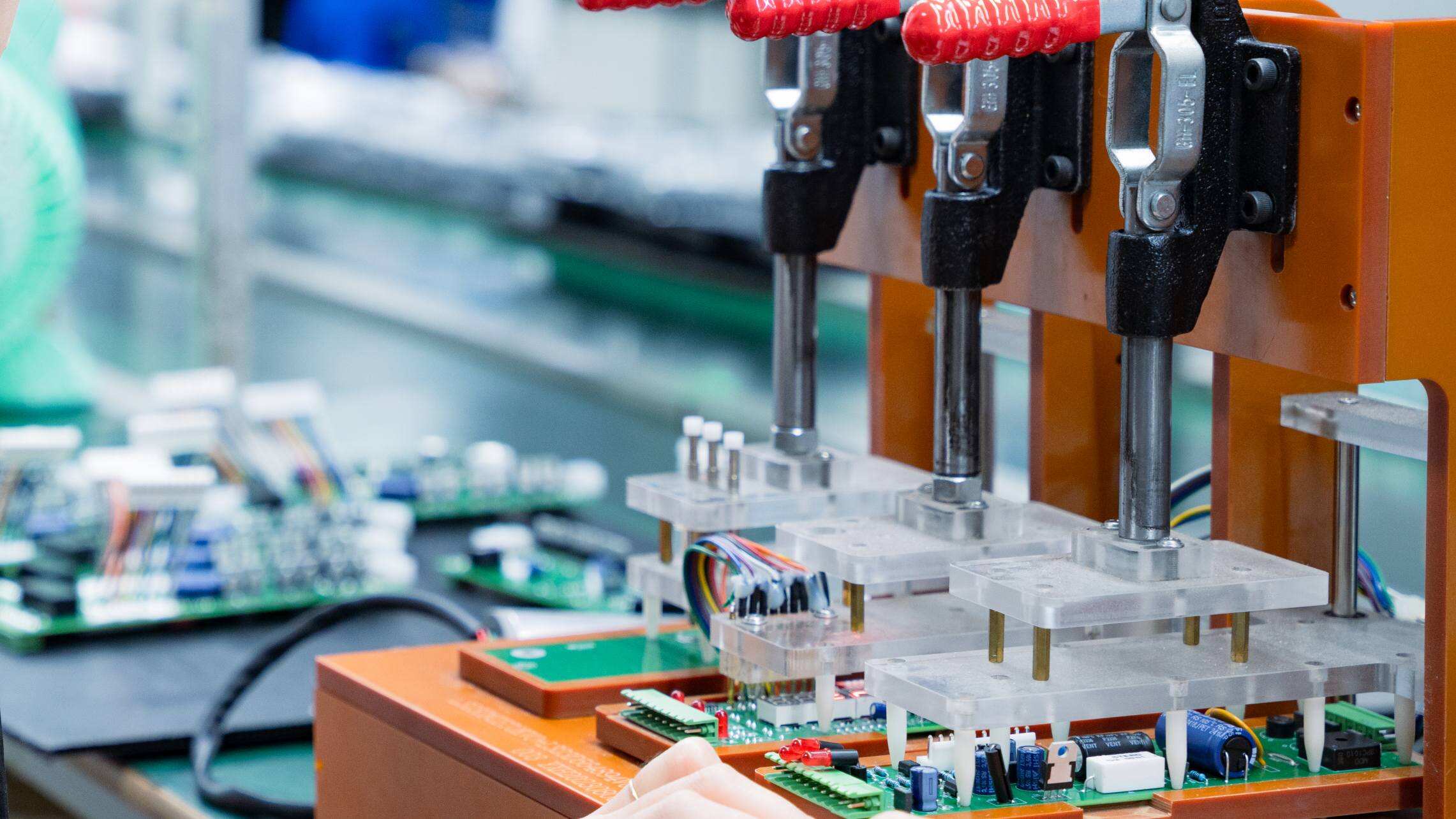

Zasada działania oprzyrządowania testowego PCB jest bardzo prosta: metalowe sondy łączą się z polami lutowniczymi lub punktami testowymi na płytce PCB. Po zasileniu płytki obwód testowy zostaje włączony, a następnie mierzone są kluczowe parametry, takie jak napięcie i prąd, aby określić, czy obwód testowy działa prawidłowo.

Oprzyrządowania testowe PCB są wykonywane na zamówienie, zgodnie z wymiarami płytki, lokalizacją punktów testowych oraz wymaganiami parametrów testowych. Zwykle są wykonane z akrylu, tworzyw sztucznych, metalowych sond, wyświetlacza, przewodów oraz prostej płytki obwodu sterującego.

Oprzyrządowania testowe PCB są szeroko stosowane w całym procesie montażu własnych płytek PCB, szczególnie do testowania funkcjonalności całej płytki po montażu elementów SMT i DIP.

• Test ICT: Sondy oprzyrządowania testowego nawiązują kontakt z punktami testowymi w celu sprawdzenia, czy cała płytka została prawidłowo zalutowana.

• Test FCT: Weryfikuje, czy cała płyta działa zgodnie z oczekiwaniami.

• Wydajność produkcji i wskaźnik kwalifikacji: Jakość oprzyrządowania testowego bezpośrednio wpływa na efektywność oraz współczynnik powodzenia testów ICT. Dlatego producenci płytek PCBA stawiają bardzo wysokie wymagania dotyczące dokładności i stabilności oprzyrządowania testowego. Wybierz PCBally do testowania PCBA

Jako producent płytek drukowanych i montażu PCB, PCBally głęboko wierzy, że testowanie PCA jest kluczowe dla zapewnienia jakości produktu. Potwierdza ono wydajność produktu, kontroluje jakość, zmniejsza koszty serwisowania i napraw po sprzedaży, daje klientom spokój ducha oraz sprzyja budowaniu wzajemnie korzystnych partnerstw