PCBA sta per Printed Circuit Board Assembly. Durante il processo di assemblaggio PCB in produzione di massa, a causa di numerose variabili legate a macchinari e operatori, non è possibile garantire che ogni scheda circuitale sia completamente conforme. Per questo motivo, dopo l'assemblaggio, devono essere utilizzati vari strumenti ed apparecchiature di test per verificare che le schede soddisfino le specifiche di progetto e i parametri tecnici.

Il test PCBA consiste nel verificare le prestazioni elettriche delle schede PCB assemblate, controllando se i valori di ingresso e uscita rispettano gli standard stabiliti.

Il test funzionale PCBA non valuta soltanto i singoli componenti, ma anche le prestazioni dell'intera scheda nell'uso reale. Il test funzionale garantisce che virtualmente il 100% delle schede soddisfi i requisiti di prestazione prima della spedizione, risultando quindi cruciale per i clienti OEM/ODM.

I test in linea sulle schede elettroniche assemblate verificano che queste rispettino i requisiti di progetto. Utilizzando punti di test e software del computer host o raccogliendo dati di test dalle schede, si determina se il processo produttivo è stato completato correttamente. È un'importante fase di controllo successiva ai processi di assemblaggio SMT e DIP.

Per evitare che prodotti difettosi vengano spediti, il test funzionale delle schede PCB è un passaggio fondamentale che nessuna fabbrica affidabile può saltare. Si può dire che la reputazione del marchio aziendale sia strettamente legata alla qualità delle schede PCBA, per cui il test funzionale è spesso considerato l'ultimo anello fondamentale dell'intero processo produttivo.

Questo è un controllo preliminare effettuato tramite ispezione visiva manuale. Sebbene i vantaggi siano la semplicità e la facilità d'uso, gli svantaggi sono rappresentati dalla possibilità di non notare piccoli difetti e dalla difficoltà nell'effettuare la classificazione e la registrazione dei dati, rendendolo sempre meno adatto alle moderne assemblaggi ad alta densità.(18

AOI è adatto per rilevare difetti superficiali comuni come polarità errata, componenti mancanti e componenti allineati in modo errato. Questo metodo è intuitivo e facile da diagnosticare, ma presenta delle limitazioni nel rilevamento della continuità delle saldature.

Questo metodo ha registrato significativi progressi in termini di velocità, accuratezza e affidabilità negli ultimi anni. È particolarmente adatto per il test senza l'uso di dispositivi di fissaggio (fixture-free) di prototipi o piccoli lotti ed è attualmente l'opzione più efficiente.

Utilizzando attrezzature di test specializzate, si fornisce un ambiente operativo simulato per la scheda elettronica da testare, verificandone le prestazioni in varie condizioni operative per garantire il corretto funzionamento dell'intera scheda.

Questo metodo offre bassi costi, alta efficienza e test precisi, risultando adatto per rilevare circuiti aperti e cortocircuiti. Tuttavia, questo metodo non supporta il test funzionale e il costo dell'utilizzo di dispositivi di fissaggio (fixture) è elevato, quindi è necessario valutare attentamente vantaggi e svantaggi prima di decidere di adottarlo.(18

Le seguenti attrezzature sono comunemente utilizzate nei test di assemblaggio PCB:

I test ICT possono rilevare interruzioni, cortocircuiti e danni ai componenti, offrendo un'ampia gamma di applicazioni e un'operazione semplice. Possono inoltre localizzare con precisione i punti di guasto, facilitando le riparazioni.

Questo fornisce un ambiente operativo simulato per la PCB in fase di test, verificando i suoi parametri operativi in varie condizioni di progetto per garantire il corretto funzionamento dell'intera scheda.

Questo simula l'ambiente del prodotto reale attraverso alte e basse temperature, cicli di caldo/freddo e picchi di alimentazione, identificando così eventuali difetti di saldatura e discrepanze nei parametri dei componenti. Questo tipo di test aiuta a eliminare i prodotti difettosi e verifica la stabilità e l'affidabilità a lungo termine della PCB.

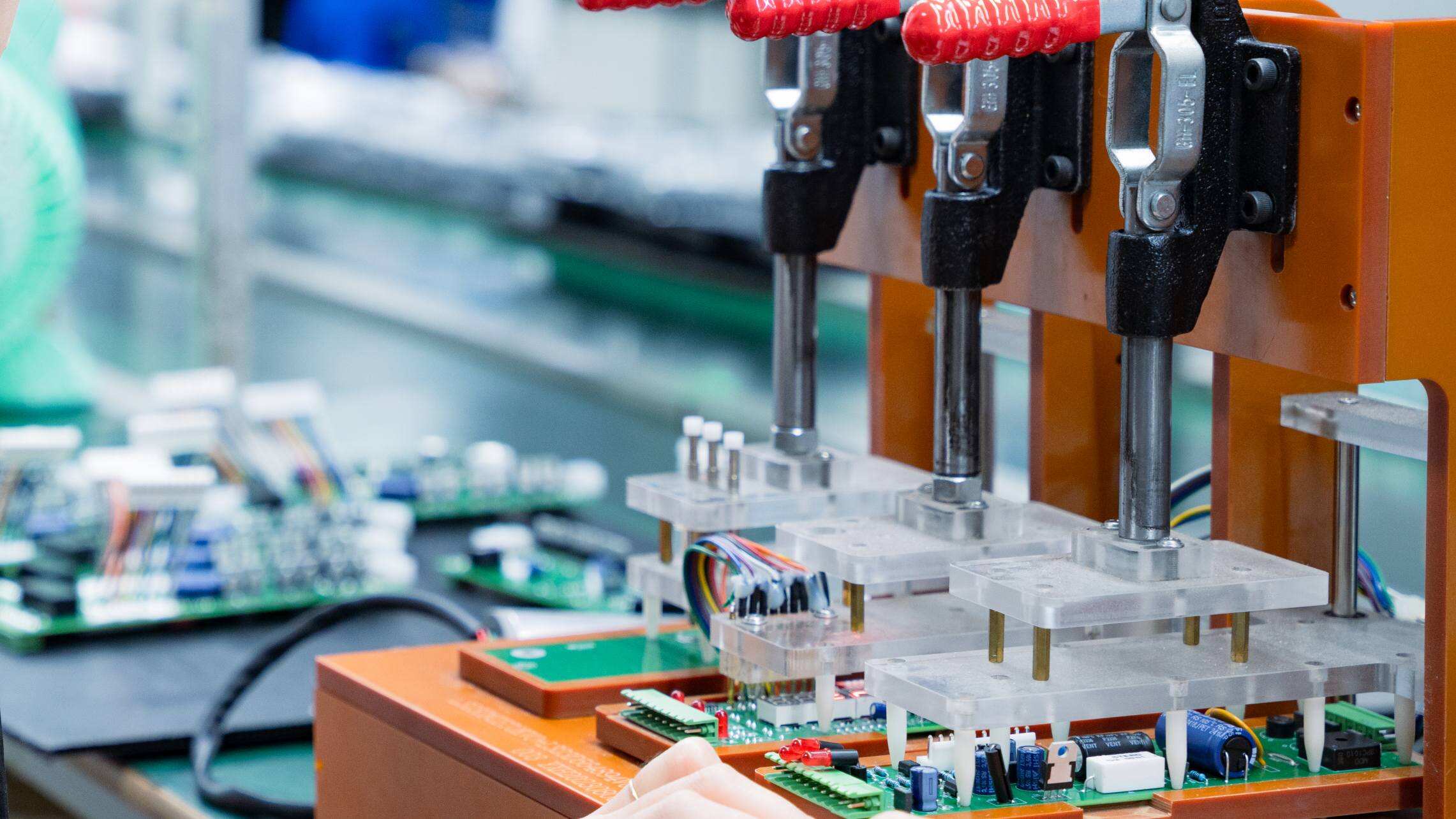

Il principio di un fixture di test per PCBA è molto semplice: dei puntali metallici si collegano a pad o punti di test presenti sulla PCB. Dopo aver alimentato la scheda, il circuito di test viene attivato e vengono misurati parametri chiave come tensione e corrente per determinare se il circuito di test funziona correttamente.

I fixture di test per PCBA sono realizzati su misura in base alle dimensioni della PCB, alla posizione dei punti di test e ai requisiti dei parametri di test. Sono generalmente costruiti con materiali come acrilico, plastica, puntali metallici, un display, cavi e una scheda circuitale di controllo semplice.

I fixture di test PCBA sono ampiamente utilizzati durante tutto il processo di assemblaggio personalizzato delle PCB, in particolare per testare il funzionamento dell'intera scheda dopo il posizionamento SMT e DIP.

• Test ICT: I puntali del fixture di test entrano in contatto con i punti di test per verificare che l'intera scheda sia stata correttamente saldata.

• Test FCT: Verifica che l'intera scheda funzioni come previsto.

• Efficienza Produttiva e Tasso di Qualificazione: La qualità del test fixture influenza direttamente l'efficienza e il tasso di successo del test ICT. Per questo motivo, i produttori di PCBA richiedono con estrema attenzione precisione e stabilità del test fixture. Scegli PCBally per il Testing PCBA

In quanto produttore di PCB e assemblaggio, PCBally ritiene fermamente che il testing PCA sia fondamentale per garantire la qualità del prodotto. Esso conferma le prestazioni del prodotto, controlla la qualità, riduce i costi di assistenza e riparazione post-vendita, offre tranquillità ai clienti e favorisce partnership vincenti per entrambe le parti