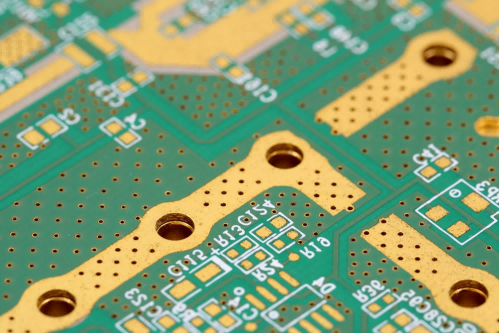

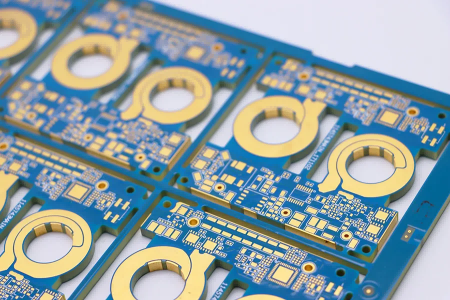

Il PCB in Rame Spesso è un tipo speciale di scheda a circuito stampato. Come suggerisce il nome, la sua caratteristica principale è che lo spessore della lamina di rame supera quello dei tradizionali PCB. Lo spessore del rame nei PCB tradizionali è generalmente compreso tra 0,5 e 2 once (cioè 17,5 e 70 micron), mentre nei PCB in Rame Spesso lo spessore è superiore alle 2 once. Quando lo spessore della lamina di rame raggiunge le 10 once o più, questo tipo di PCB è denominato Extreme Copper PCB, una versione avanzata del PCB in Rame Spesso. In alcune situazioni estreme, lo spessore della lamina di rame può arrivare fino a 20 once (circa 700 micron), superando di gran lunga lo standard dello spessore dello strato di rame dei comuni PCB in Rame Spesso.

Con lo sviluppo di settori quali le nuove energie e l'automazione industriale verso potenze elevate e adattamento a condizioni ambientali estreme, le PCB con rame pesante ed estremamente spesse sono diventate la chiave per soddisfare le esigenze di trasporto di corrente elevata e di dissipazione del calore efficiente. Gli scenari applicativi delle PCB con rame pesante si stanno espandendo continuamente, includendo controllo industriale, apparecchiature per nuove energie, elettronica automobilistica e apparecchiature mediche; prodotti con diversi spessori di rame si adattano a scenari differenti. Le PCB con rame ultra-spesso sono adatte a condizioni ancora più rigorose.

Per soddisfare in modo completo le esigenze di prestazioni elettriche, resistenza meccanica e adattabilità del processo, i PCB Heavy Copper scelgono generalmente substrati isolanti basati su FR-4 ad alto Tg (Tg ≥ 150°C). In alcuni scenari, vengono utilizzati materiali ceramici riempitivi, materiali compositi a base metallica o materiali in poliimide (PI) per migliorare la resistenza al calore, la conducibilità termica e la resistenza allo stress meccanico, adattandosi così alle esigenze di laminazione con strati di rame spessi e funzionamento ad alta temperatura.

Nel contesto di requisiti sempre più rigorosi per le prestazioni dei prodotti elettronici, i PCB Heavy Copper sono diventati una scelta chiave per soddisfare le esigenze di prestazioni elettriche, dissipazione del calore, affidabilità, adattabilità ambientale, dimensioni e integrazione grazie alle loro caratteristiche uniche rispetto ai normali circuiti con rame spesso. I suoi vantaggi significativi includono:

L'aumento dello spessore della lamina di rame aumenta direttamente l'area della sezione trasversale del conduttore, permettendo a PCB ad alto spessore di rame di trasportare corrente e tensione molto superiori a quelle dei normali PCB. Ad esempio, apparecchiature come moduli di alimentazione industriale e sistemi di alimentazione per camion elettrici necessitano di trasmettere correnti elevate (spesso superiori a 5A). I normali fili di rame (0,5-2 once) sono soggetti a bruciature a causa del surriscaldamento, mentre i PCB ad alto spessore di rame (soprattutto superiori a 4 once) possono ridurre la resistenza aumentando lo spessore dello strato di rame, evitando così i rischi di sovracorrente; in scenari di alta tensione (ad esempio, sistemi di controllo della potenza), la struttura fisica del rame spesso è in grado di sopportare meglio lo stress del campo elettrico e ridurre il rischio di rottura dell'isolamento.

Il rame è un materiale eccellente per la conducibilità termica (la conducibilità termica è di circa 401W/(m・K)), e lo strato spesso di rame può essere utilizzato come un efficiente "canale di dissipazione del calore" per migliorare significativamente l'efficienza di dissipazione termica. Il calore generato da dispositivi ad alta potenza durante il funzionamento può essere rapidamente diffuso a tutta la scheda PCB attraverso il pad di rame spesso, riducendo la temperatura di giunzione del dispositivo (rispetto alle schede PCB ordinarie, l'aumento di temperatura può essere ridotto di 10-20℃); in un ambiente a ciclo termico (ad esempio -40℃~125℃), la duttilità termica del rame spesso può alleviare lo stress termico, ridurre la rottura dei circuiti causata dagli alternati cicli di caldo/freddo e migliorare la stabilità operativa a lungo termine.

La struttura fisica delle PCB Heavy Copper conferisce una maggiore resistenza ai danni, soprattutto in scenari con rigorosi requisiti di affidabilità. L'aumento dello spessore dello strato di rame incrementa la resistenza meccanica delle tracce e dei via, permettendo di resistere a vibrazioni e urti (come nei vani motore delle automobili, apparecchiature per il trasporto ferroviario), riducendo la possibilità di interruzioni causate da stress meccanico; la forza di adesione tra il rame spesso e il substrato è più stabile, riducendo il rischio di distacco della lamina di rame durante saldatura, riparazione e altre fasi di lavorazione, abbassando il rischio di difetti funzionali.

Le PCB Heavy Copper mostrano una tolleranza maggiore in ambienti difficili, superando di gran lunga le prestazioni delle normali PCB:

Nella progettazione di apparecchiature ad alta potenza, le PCB con rame spesso possono trasportare correnti elevate attraverso un singolo conduttore, sostituendo la progettazione con "più conduttori in parallelo" utilizzata nelle PCB ordinarie. Questo riduce il numero di strati PCB (ad esempio da 8 a 6 strati), le dimensioni della scheda e permette la miniaturizzazione dell'apparecchiatura. Inoltre, contribuisce a ridurre il numero di componenti (ad esempio dissipatori di calore e connettori dei cavi) e a ottimizzare il costo complessivo del sistema. Sebbene il costo di produzione delle PCB con rame spesso sia più elevato, il costo sull'intero ciclo vitale risulta inferiore.

Sebbene le PCB con rame spesso offrano significativi vantaggi in termini di capacità di trasportare correnti elevate e affidabilità, le loro particolari proprietà materiali e il processo produttivo comportano alcune limitazioni inevitabili. Questi svantaggi ne limitano l'applicabilità in determinati scenari e si riflettono principalmente in tre aspetti:

La lamina di rame delle PCB Heavy Copper è spessa e difficile da realizzare in linee sottili e strette durante l'incisione, quindi la larghezza e lo spazio delle linee devono essere maggiori di 6 mil; ma la larghezza e lo spazio richiesti per il cablaggio ad alta densità sono spesso inferiori a 4 mil, proprio come chiedere a un "tipo grande" di muoversi agilmente in un "vicolo stretto", il che è impossibile. Pertanto, le PCB Heavy Copper possono essere utilizzate solo in ambiti come i moduli di alimentazione che non richiedono cablaggio denso, ma non sono adatte a scenari come le schede madri degli smartphone che necessitano di trasmissione di segnali ad alta densità.

Il processo produttivo delle PCB Heavy Copper richiede una precisione tecnica molto maggiore rispetto alle normali PCB, e le sfide principali si concentrano su:

Per quanto riguarda i materiali, la quantità di foglio di rame utilizzato è molto maggiore rispetto a quella delle normali PCB. Per quanto concerne il processo produttivo, le complesse procedure di incisione (etching) e laminazione allungano il ciclo di produzione e il tasso di scarto è elevato, aumentando ulteriormente i costi di lavorazione.

Al fine di sfruttare appieno i vantaggi delle PCB Heavy Copper, evitare difficoltà nei processi produttivi e garantire le prestazioni, durante la progettazione delle PCB Heavy Copper si dovrebbe seguire una serie di specifiche mirate per bilanciare funzionalità e produttibilità:

1. La larghezza minima delle tracce non dovrebbe essere inferiore a 0,3 mm per evitare interruzioni di traccia dovute a difficoltà di incisione;

2. La distanza minima tra tracce adiacenti non dovrebbe essere inferiore a 0,25 mm per prevenire cortocircuiti causati da incisione incompleta;

3. La distanza tra la lamina di rame attorno al foro fisso e il bordo del foro deve essere ≥0,4 mm e non deve esserci filo sottile entro 1,5 mm dal bordo del foro per migliorare la resistenza meccanica;

4. La distanza tra la traccia e il bordo della PCB deve essere ≥3 mm (in casi particolari può essere ridotta a 1,5 mm, ma in tal caso la larghezza della traccia deve essere ≥1,5 mm) per evitare che lo stress del bordo provochi il distacco della lamina di rame;

5. La distanza tra i dispositivi di alimentazione ad alta frequenza e i condensatori di grandi dimensioni dovrebbe essere di 5 mm per ridurre l'interferenza del segnale;

6. La larghezza della pista di massa non deve essere inferiore a 0,5 mm, per garantire l'affidabilità della messa a terra e l'efficienza di dissipazione del calore;

7. Il pad non deve essere collegato direttamente alla lamina di rame esposta o ad altri pad per evitare cortocircuiti durante la saldatura;

8. È necessario progettare una struttura dedicata per la dissipazione del calore per i componenti ad alta potenza e adottare una soluzione di cablaggio a bassa densità per adattarsi alle caratteristiche del processo con rame spesso.

Caratteristica |

Capacità |

| Spessore di rame | 3 oz~12 oz(105 μm~420 μm) |

| Numero di strati | 4~12 strati |

| Substrato e Dielettrico | FR4、CEM3 |

| Larghezza/Spaziatura del Tracciatore | ≥4mil(0,1 mm) |

| Foratura Meccanica | ≥1,0 mm |

| Foresteria laser | ≥ 0,3 mm |

| Temperatura di laminazione | 180~190℃ |

| Pressione di laminazione | 300~400 PSI(2~2.8MPa) |

| Distanza maschera saldatura | ≥ 3mil (0,075mm) |

| Distanza nella serigrafia | ≥ 0,15mm |

| Finitura superficiale | HASL, OSP, ENIG |

| Test e ispezione |

AOI Test elettrico Ispezione a raggi X Test di Ciclo Termico Resistenza meccanica |

| Processo speciale |

Riempimento dei fori Metodo della barra blu Rame incorporato Progettazione della gestione termica |

| Imballaggio del prodotto finito | Pannello in schiuma/bolla |

Nel settore della produzione di PCB con rame pesante, Linghangda si è affermata come scelta ideale per molti clienti grazie alla sua lunga esperienza, alla solida competenza tecnica e ai servizi di alta qualità su più fronti. Di seguito vengono illustrati in dettaglio i motivi completi per scegliere Linghangda:

Se stai cercando un partner per la produzione di PCB Heavy Copper, non esitare a contattare in qualsiasi momento il team vendite di Linghangda, che potrà inviarti immediatamente un piano di quotazione.