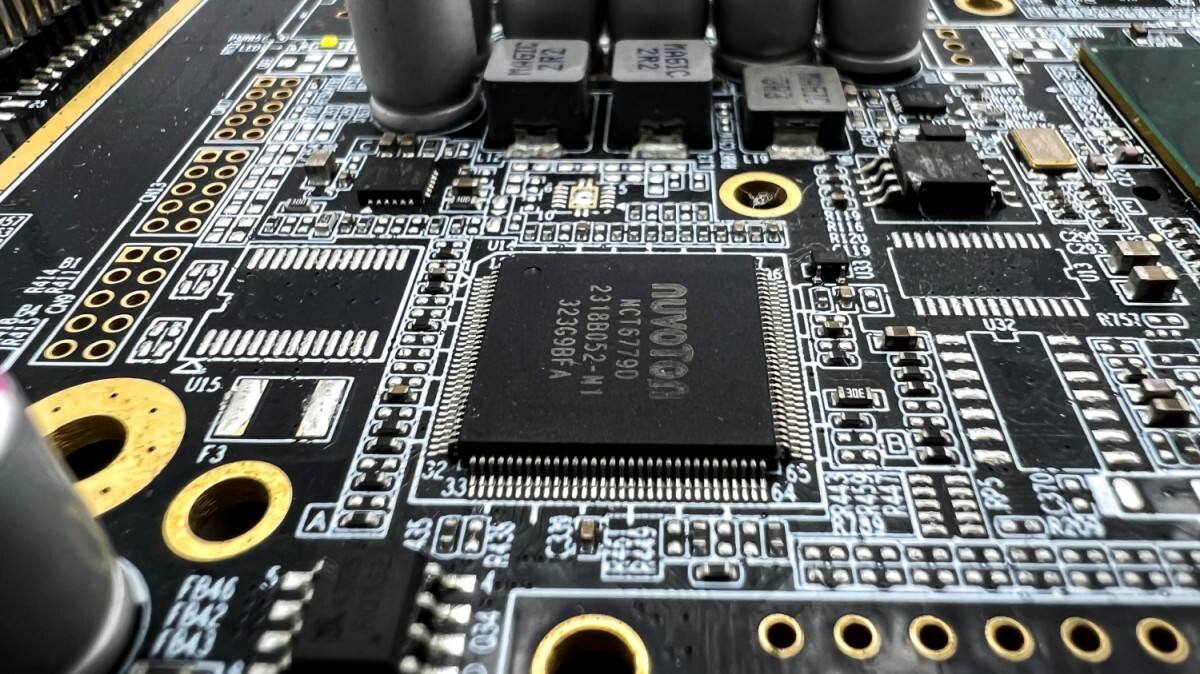

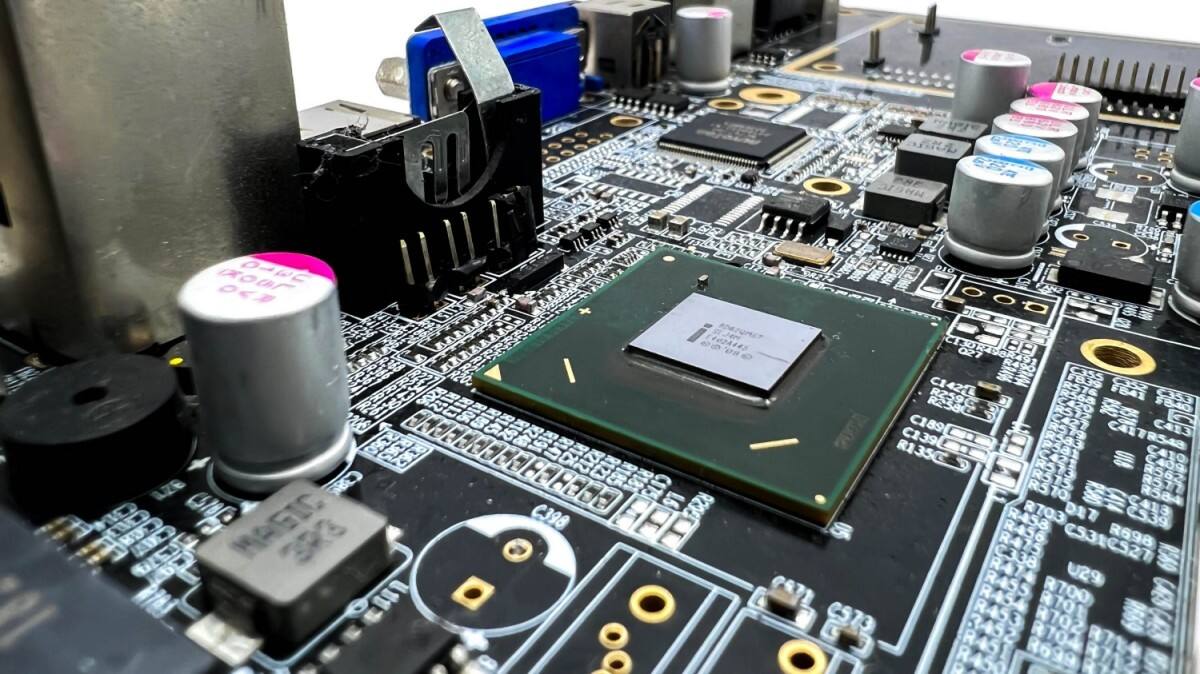

BGA (Ball Grid Array) è un contenitore per circuiti integrati progettato per circuiti ad alta densità. La sua caratteristica principale è un pattern a griglia di minuscole sfere di saldatura disposte sul fondo del package. Queste sfere di saldatura sostituiscono i pin dei package tradizionali, fungendo da ponte elettrico tra il chip e la PCB, incaricate della trasmissione dei segnali e dell'alimentazione elettrica, oltre a costituire un'importante connessione meccanica. Rispetto ai package basati su pin o ai package superficiali convenzionali, i BGA possono raggiungere centinaia o addirittura migliaia di punti di connessione in uno spazio limitato. Per questa ragione, vengono ampiamente utilizzati in processori ad alta frequenza, chip di memoria e altre applicazioni che richiedono velocità, potenza, dissipazione del calore e prestazioni elettriche estremamente elevate.

L'assemblaggio BGA prevede il fissaggio preciso di questi chip BGA con sferette di saldatura sul fondo a una scheda PCB attraverso un processo automatizzato di saldatura. Poiché le sferette di saldatura si collegano direttamente alle piazzole corrispondenti sulla PCB, viene eliminata la struttura flessibile dei tradizionali perni. Questo aspetto non solo abbrevia il percorso del segnale e riduce l'interferenza, ma diminuisce anche la resistenza termica e migliora l'efficienza di dissipazione del calore grazie a una progettazione compatta.

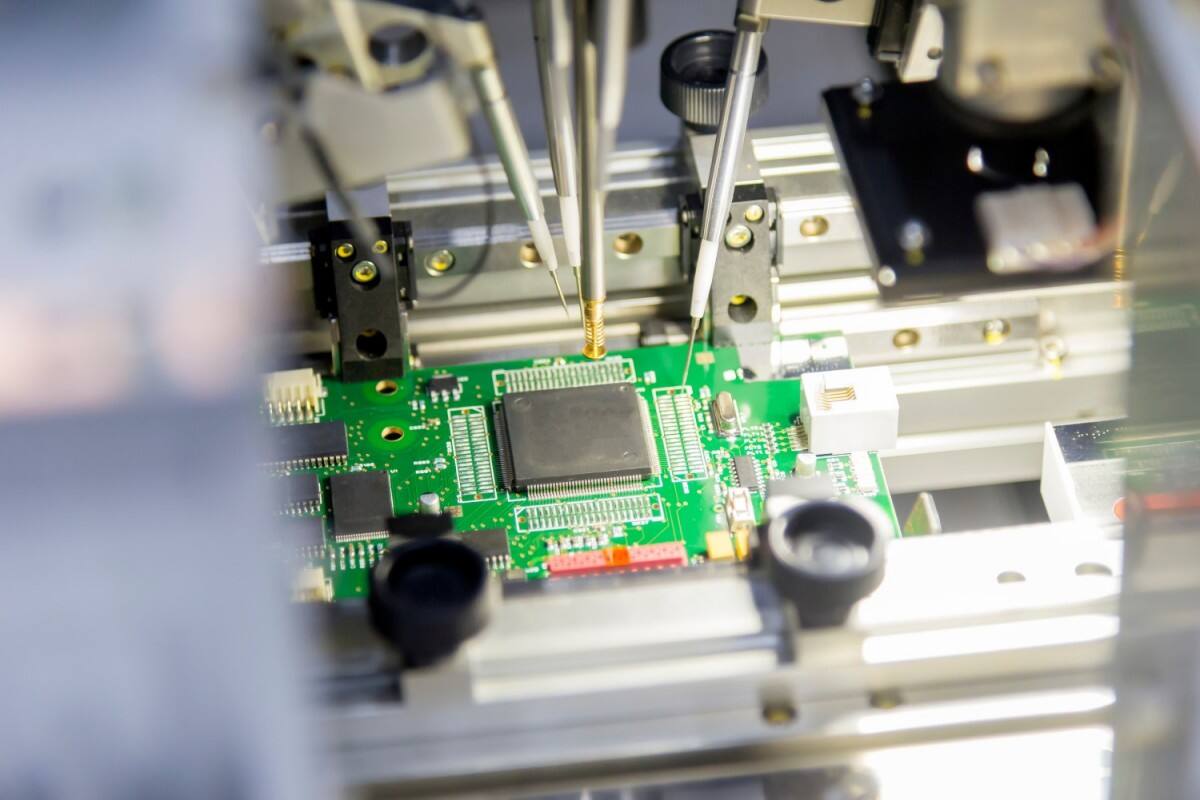

A differenza dell'imballaggio SMD tradizionale, l'assemblaggio BGA si basa interamente su attrezzature automatizzate, come macchine di precisione per il posizionamento e forni di rifusione. Dalla stampa della pasta saldante fino all'ispezione finale, è richiesto un rigoroso controllo di precisione. Questo è necessario per gestire connessioni ad alta densità ed è fondamentale per garantire un'elevata affidabilità. Di conseguenza, l'assemblaggio BGA dimostra vantaggi rispetto all'imballaggio tradizionale nei dispositivi elettronici che richiedono un'elaborazione ad alta velocità e un'elevata potenza di uscita.

Gli assiemi di cavi con diverse strutture sono adatti a scenari differenti a causa delle loro caratteristiche variabili:

Innanzitutto, vengono progettati dei pad corrispondenti nell'area di saldatura BGA della PCB. Successivamente, una pasta saldante composta da stagno e fondente viene applicata uniformemente sui pad utilizzando una maschera. La quantità di pasta saldante utilizzata influisce direttamente sulla qualità delle saldature e deve essere rigorosamente controllata.

Una macchina automatica per il posizionamento ad alta velocità utilizza una telecamera ad alta definizione per identificare i segni di posizionamento sul chip e sulla PCB. Dopo aver prelevato il chip BGA, viene posizionato con precisione sulla pasta saldante stampata, assicurando che ogni sfera di saldatura si allinei al relativo pad. Questo passaggio è comunemente noto come "Pick-and-Place".

La PCB assemblata viene inserita in un forno di reflow. Quando la temperatura aumenta, la pasta saldante si fonde gradualmente e si lega alle sfere di saldatura sul fondo del BGA. Dopo il raffreddamento, si forma una saldatura solida, completando la connessione elettrica e meccanica.

Poiché le saldature BGA sono nascoste sul fondo del chip e non possono essere osservate direttamente, devono essere ispezionate utilizzando apparecchiature a raggi X per verificare eventuali cortocircuiti, bolle d'aria e saldature fredde. Viene inoltre effettuato un test delle prestazioni elettriche per garantire l'affidabilità della connessione.

L'assemblaggio BGA richiede una precisione estremamente elevata del processo, necessitando di un rigoroso controllo in più fasi:

L'assemblaggio BGA è un processo tecnico nella produzione di dispositivi elettronici che richiede una precisione estremamente elevata e notevole esperienza, con attenzione meticolosa ai dettagli, dalle prestazioni delle apparecchiature ai particolari del processo. In qualità di fornitore di servizi specializzati, PCBally offre un servizio completo, che comprende la valutazione ingegneristica, l'approvvigionamento dei componenti, la fabbricazione della maschera stencil, il posizionamento SMT, l'ispezione della saldatura e i test del prodotto finito. Che si tratti di un BGA complesso con un elevato numero di pin o di uno scenario con requisiti specifici per la dissipazione termica o la trasmissione del segnale, i processi standardizzati e le competenze personalizzate di PCBally garantiscono che ogni chip stabilisca una connessione stabile, affidabile e duratura con la PCB, creando così le basi per il funzionamento ad alte prestazioni dei dispositivi elettronici.