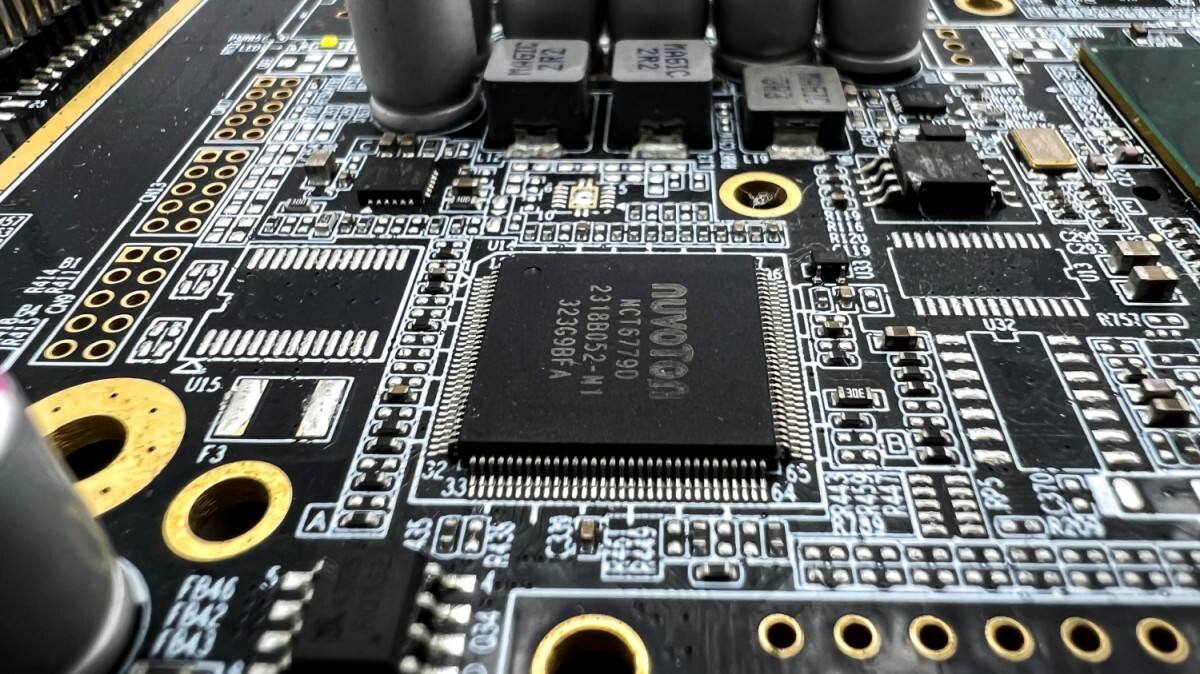

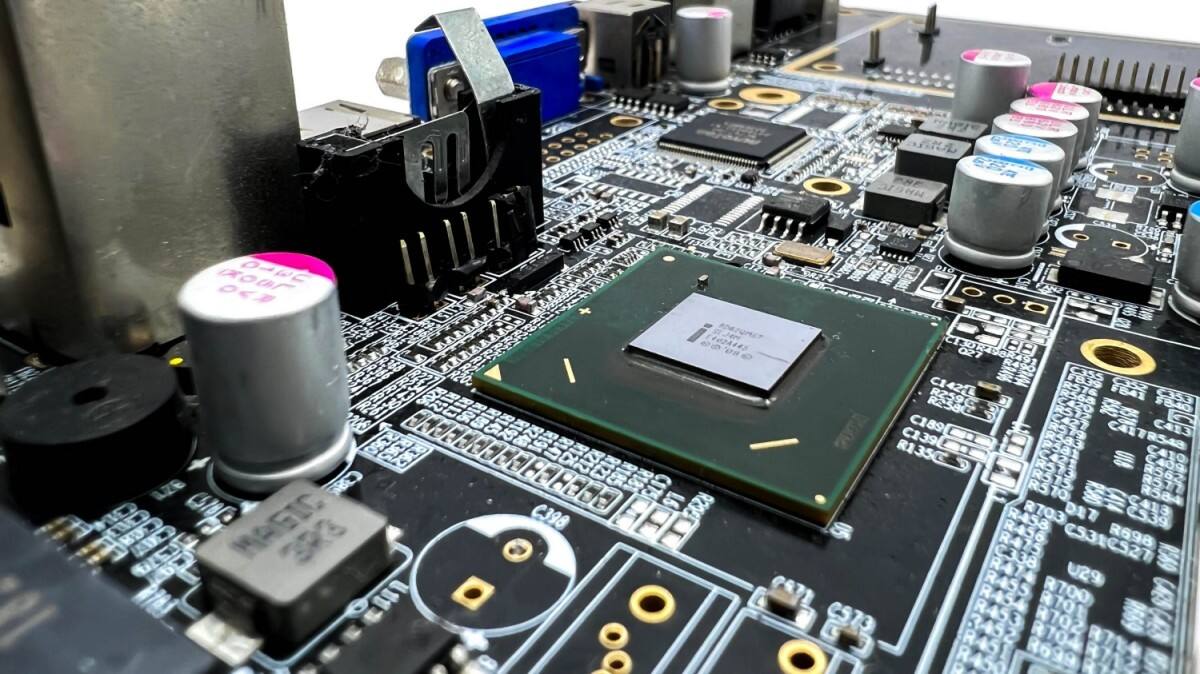

BGA (Ball Grid Array) ialah pakej litar bersepadu yang direka untuk litar berketumpatan tinggi. Ciri utamanya ialah corak kisi seperti jubin kecil yang disusun pada bahagian bawah pakej tersebut. Jubin-jubin kecil ini menggantikan pin pada pakej tradisional, bertindak sebagai jambatan elektrik antara cip dan PCB, bertanggungjawab kepada penghantaran isyarat dan bekalan kuasa, serta juga sebagai sambungan mekanikal utama. Berbanding pakej berpin atau pakej pas pemasangan permukaan konvensional, BGA boleh mencapai ratusan atau bahkan ribuan titik sambungan dalam ruang yang terhad. Oleh itu, BGA digunakan secara meluas dalam pemproses frekuensi tinggi, cip memori, dan aplikasi lain yang memerlukan kelajuan, kuasa, penyejukan, dan prestasi elektrik yang sangat tinggi.

Pemasangan BGA melibatkan proses memasang cip BGA ini secara tepat pada papan litar bercetak (PCB) menggunakan bola solder pada bahagian bawahnya melalui proses penyolderan automatik. Disebabkan bola-bola solder ini berikat secara langsung pada tompok yang sepadan di atas PCB, struktur lenturan pin tradisional dapat dihapuskan. Ini bukan sahaja memendekkan laluan isyarat dan mengurangkan gangguan, malah dapat mengurangkan rintangan terma serta meningkatkan kecekapan pembuangan haba melalui rekabentuk yang padat.

Berbeza dengan pengepakan SMD tradisional, pemasangan BGA bergantung sepenuhnya kepada peralatan automatik seperti mesin pemasangan berketepatan tinggi dan ketuhar penyolderan balik. Dari pencetakan pesadur sehingga pemeriksaan akhir, semua proses memerlukan kawalan ketepatan yang ketat. Ini adalah perlu untuk menghadapi sambungan berketumpatan tinggi dan penting untuk memastikan kebolehpercayaan yang tinggi. Akibatnya, pemasangan BGA menunjukkan kelebihan berbanding pengepakan tradisional dalam peranti elektronik yang memerlukan pemprosesan kelajuan tinggi dan output kuasa tinggi.

Sambungan kabel dengan struktur berbeza adalah sesuai untuk pelbagai situasi disebabkan oleh ciri-ciri yang berbeza:

Pertama, tompok yang sepadan direka bentuk pada kawasan penyolderan BGA di PCB. Kemudian, pes solder yang terdiri daripada solder dan fluks disapu secara sekata ke atas tompok menggunakan skrin sesikut. Jumlah pes solder yang digunakan secara langsung mempengaruhi kualiti sambungan solder dan mesti dikawal dengan ketat.

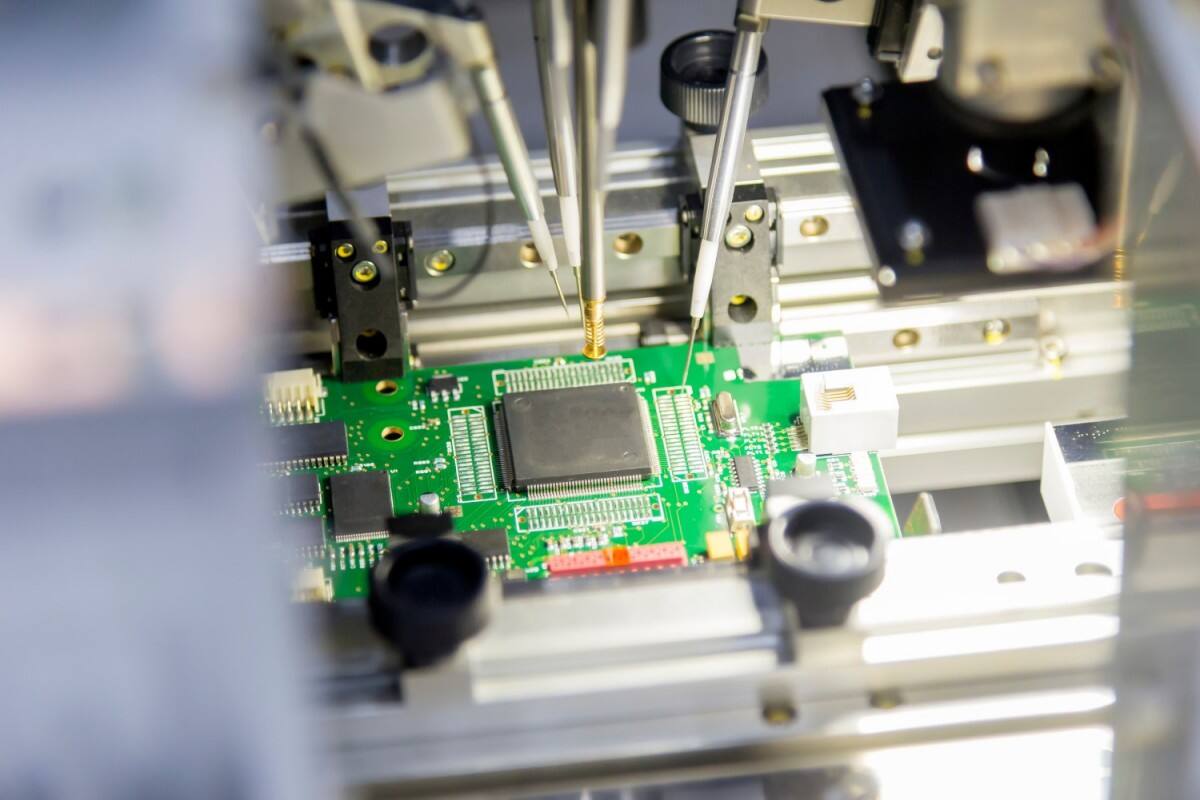

Mesin pemasangan kelajuan tinggi menggunakan kamera berdefinisi tinggi untuk mengenal pasti tanda penyenkronan pada cip dan PCB. Selepas mengambil cip BGA, mesin ini meletakkan cip tersebut secara tepat di atas pesolder yang dicetak, memastikan setiap bola solder selari dengan tompok yang sepadan. Langkah ini biasanya dikenali sebagai "Pick-and-Place."

PCB yang telah dipasang dimasukkan ke dalam ketuhar reflow. Apabila suhu meningkat, pesolder secara perlahan mencair dan bercantum dengan bola solder pada bahagian bawah BGA. Selepas disejukkan, sambungan solder yang kuat terbentuk, menyelesaikan sambungan elektrik dan mekanikal.

Oleh kerana sambungan solder BGA tersembunyi di bahagian bawah cip dan tidak boleh dilihat secara langsung, ia mesti diperiksa dengan menggunakan peralatan sinar-X untuk memastikan tiada litar pintas, liang udara, dan sambungan solder sejuk. Ujian prestasi elektrik juga dijalankan untuk memastikan kebolehpercayaan sambungan.

Pemasangan BGA memerlukan kepersisan proses yang sangat tinggi, memerlukan kawalan ketat di pelbagai peringkat:

Pemasangan BGA adalah proses teknikal dalam pembuatan elektronik yang memerlukan ketepatan dan pengalaman yang sangat tinggi, serta memerlukan perhatian terperinci terhadap butiran, daripada prestasi peralatan hingga butiran proses. Sebagai penyedia perkhidmatan profesional, PCBally menawarkan perkhidmatan satu hentian, daripada penilaian kejuruteraan, pembelian komponen, pembuatan acuan, penempatan SMT, pemeriksaan solder, hingga ujian produk siap. Sama ada BGA yang kompleks dengan bilangan pin tinggi atau senario dengan keperluan khas untuk peresapan haba atau penghantaran isyarat, proses piawaian dan kepakaran tersuai PCBally memastikan setiap cip membentuk sambungan yang stabil, boleh dipercayai, dan tahan lama ke papan litar bercetak (PCB), meletakkan asas kukuh bagi operasi peranti elektronik berprestasi tinggi.