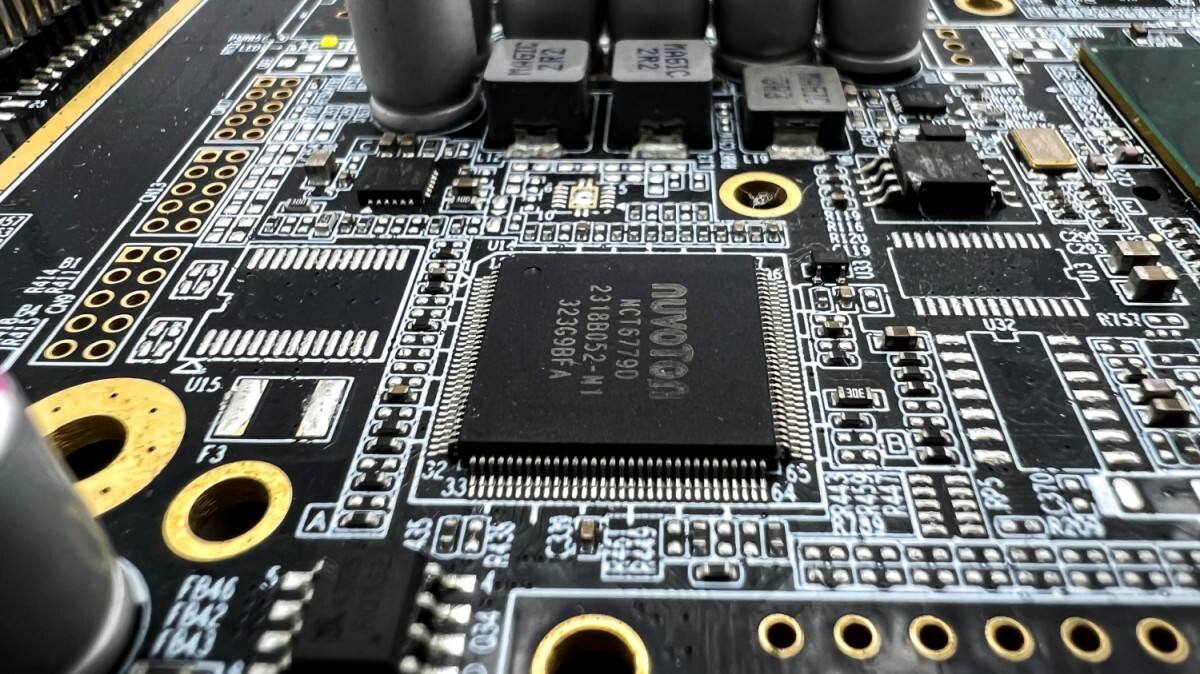

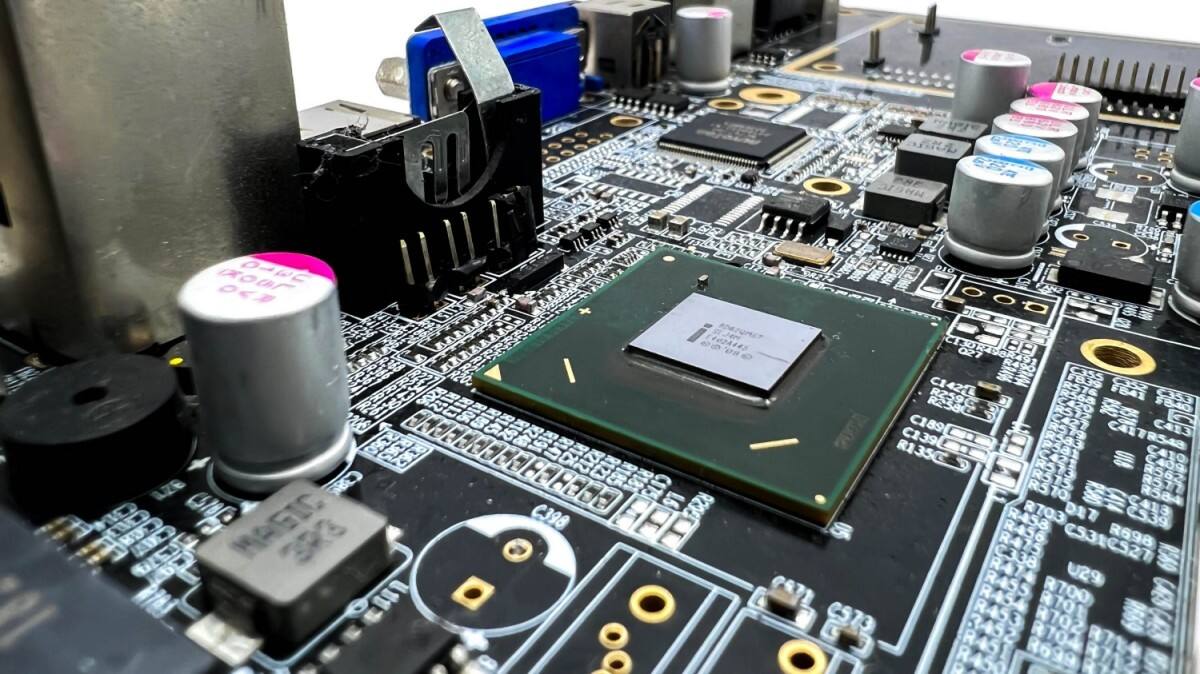

BGA (Ball Grid Array) to obudowa układu scalonego zaprojektowana dla obwodów o dużej gęstości. Jej główną cechą jest siatkowaty wzór z mikroskopijnych kulek lutowniczych ułożonych na dolnej części obudowy. Te kulki lutownicze zastępują wyprowadzenia tradycyjnych obudów, stanowiąc pomost elektryczny między układem a płytką drukowaną (PCB), odpowiedzialny za przesyłanie sygnałów i zasilanie, a także pełniąc kluczową rolę w połączeniu mechanicznym. W porównaniu do obudów z wyprowadzeniami lub tradycyjnych obudów SMT, BGA umożliwia osiągnięcie setek, a nawet tysięcy punktów połączeń w ograniczonej przestrzeni. Dlatego są one szeroko stosowane w wysokoprzepustowych procesorach, modułach pamięci i innych zastosowaniach wymagających bardzo dużej szybkości, mocy, odprowadzania ciepła oraz właściwości elektrycznych.

Montaż BGA polega na precyzyjnym mocowaniu tych układów BGA z kulami lutowniczymi na dolnej stronie do płytki drukowanej (PCB) za pomocą zautomatyzowanego procesu lutowania. Ponieważ kule lutownicze bezpośrednio łączą się z odpowiednimi polami na PCB, konstrukcja z giętymi pinami zostaje wyeliminowana. Pozwala to skrócić ścieżkę sygnału i zmniejszyć zakłócenia, a także obniżyć opór termiczny oraz poprawić skuteczność odprowadzania ciepła dzięki kompaktowej konstrukcji.

W przeciwieństwie do tradycyjnych obudów SMD, montaż BGA w całości polega na zastosowaniu sprzętu zautomatyzowanego, takiego jak precyzyjne maszyny do montażu i piece do lutowania wtórnego. Od naniesienia pasty lutowniczej po ostateczną kontrolę wymagana jest ścisła kontrola dokładności. Jest to konieczne do obsługi połączeń o dużej gęstości i kluczowe dla zapewnienia wysokiej niezawodności. W rezultacie montaż BGA wykazuje przewagę nad tradycyjnymi technikami pakowania w urządzeniach elektronicznych wymagających szybkiego przetwarzania i wysokiego wyjścia mocy.

Zespoły kablowe o różnych strukturach są odpowiednie do różnych zastosowań ze względu na swoje różnorodne właściwości:

Najpierw projektuje się odpowiednie pola lutownicze w obszarze lutowia BGA na PCB. Następnie pasta lutownicza składająca się z cyny i topnika jest równomiernie nanoszona na pola lutownicze przy użyciu szablonu. Ilość użytej pasty lutowniczej bezpośrednio wpływa na jakość połączeń lutowniczych i musi być ściśle kontrolowana.

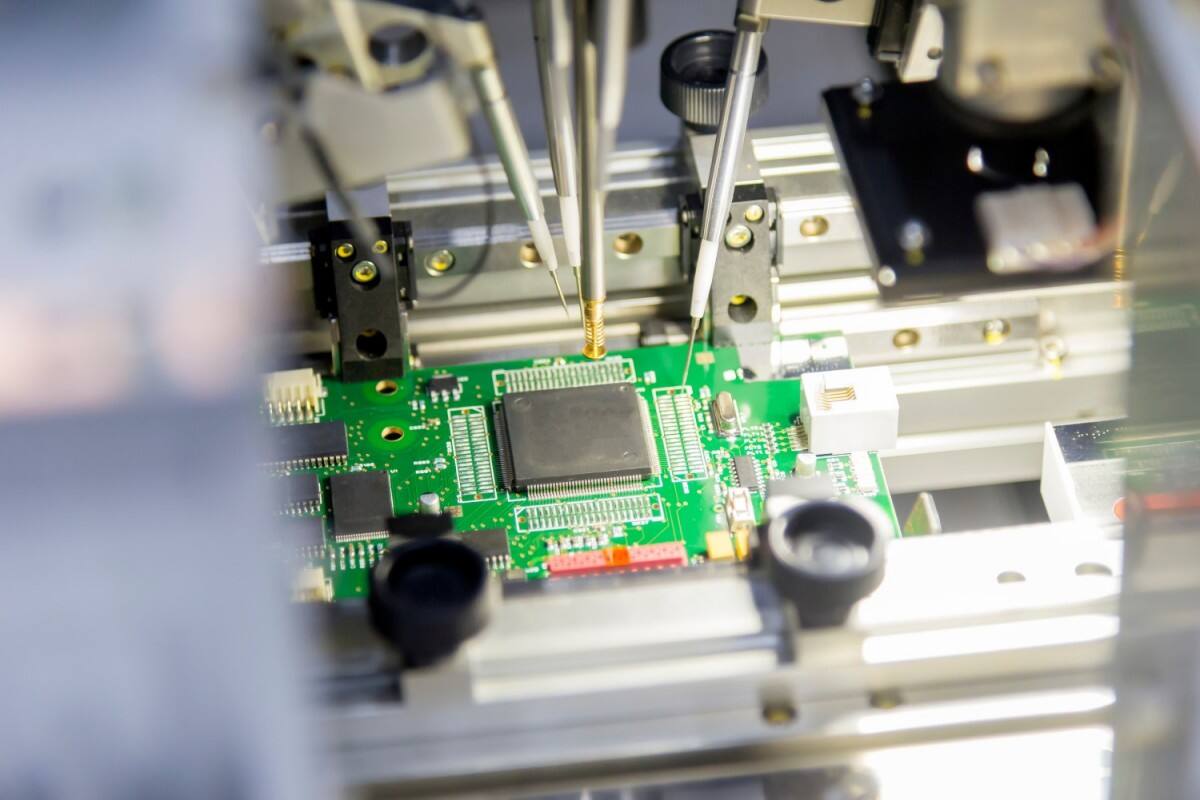

Maszyna do automatycznego montażu wysokiej prędkości wykorzystuje kamerę o wysokiej rozdzielczości do identyfikowania znaczników pozycjonujących na układzie i PCB. Po podniesieniu układu BGA, jest on dokładnie umieszczany na naniesionej wcześniej pasty lutowniczej, zapewniając idealne dopasowanie każdego z worków lutowniczych do odpowiedniego pola. Ten krok jest powszechnie znany jako „Pick-and-Place”.

Montowana płyta PCB jest wprowadzana do pieca reflokowego. W miarę wzrostu temperatury, pasta lutownicza stopniowo się topi i łączy z workami lutowniczymi znajdującymi się na dolnej części BGA. Po ostygnięciu powstaje trwałe połączenie lutowane, które zapewnia pełną ciągłość elektryczną i połączenie mechaniczne.

Ponieważ połączenia lutowane BGA są ukryte na dolnej stronie układu i nie mogą być bezpośrednio obserwowane, konieczne jest ich sprawdzenie przy użyciu urządzeń rentgenowskich w celu wykrycia zwarcia, pustych wnęk oraz zimnych lutów. Dodatkowo wykonuje się testy parametrów elektrycznych, aby zagwarantować niezawodność połączeń.

Montaż BGA wymaga ekstremalnie wysokiej precyzji procesu, co wymaga ścisłej kontroli na wielu etapach:

Montaż BGA to proces techniczny w produkcji elektronicznej, który wymaga bardzo dużej precyzji i doświadczenia, a także skrupulatnej uwagi na każdym etapie – od wydajności sprzętu po szczegóły procesu. Jako profesjonalny dostawca usług, PCBally oferuje kompleksową obsługę, obejmującą ocenę inżynieryjną, zakup komponentów, produkcję szablonów, montaż SMT, kontrolę lutowania oraz testowanie gotowych produktów. Niezależnie, czy mamy do czynienia ze złożonym BGA o dużej liczbie wyprowadzeń, czy sytuacją wymagającą specjalnych rozwiązań pod względem odprowadzania ciepła lub transmisji sygnału, ustandaryzowane procesy i dostosowane do potrzeb eksperckość PCBally gwarantują, że każdy chip tworzy stabilne, niezawodne i trwałe połączenie z płytką PCB, tworząc solidne podstawy dla wysokiej wydajności urządzeń elektronicznych.