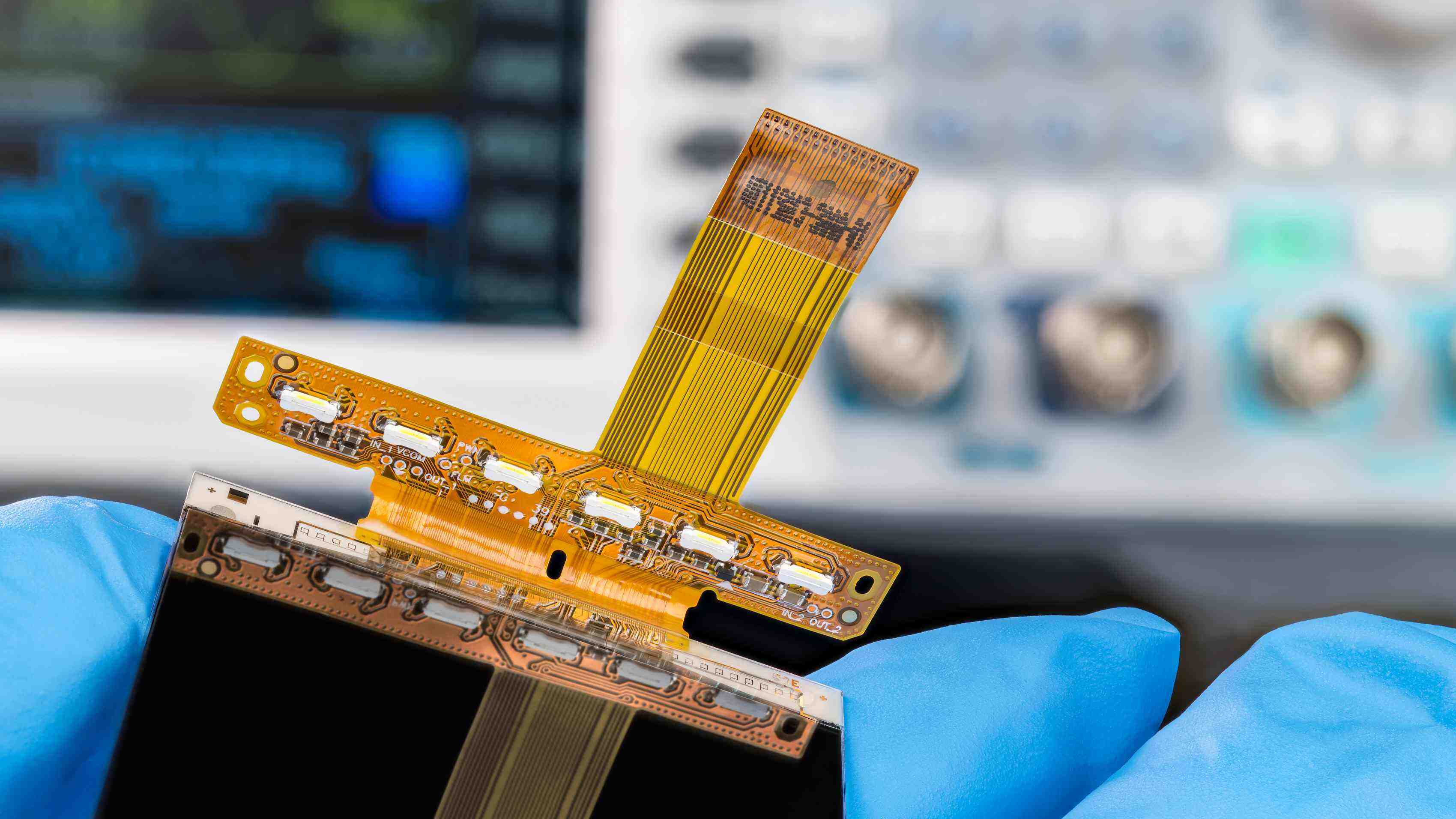

Giętkie płyty drukowane (Flexible PCB) można zginać, aby dopasować je do wąskich lub dynamicznych przestrzeni. Są one wykonane z warstwą miedzi naniesioną na elastyczną folię podkładową, co pozwala na zmniejszenie rozmiaru urządzenia. Znajdują one powszechne zastosowanie w kamerach, smartfonach i urządzeniach medycznych. Własności gięteczności zapewniają elastyczność układu, jednocześnie gwarantując niezawodność transmisji sygnałów.

Giętka płyta obwodowa może zmniejszyć rozmiar i wagę urządzeń, co sprawia, że produkty są cieńsze i lżejsze oraz poprawia komfort i trwałość urządzeń noszonych. Zmniejszają one ilość kabli i złącz, upraszczają procesy montażowe i zwiększają efektywność produkcji. Giętkie płyty PCB są odporne na ruch i naprężenia, znajdują szerokie zastosowanie w pojazdach elektrycznych, dronach, inteligentnych domach i innych dziedzinach, przyczyniając się do rozwoju technologii wytwarzania.

Poniższa zawartość omawia główne typy, struktury, zalety i wady PCB elastycznych oraz porównuje je z PCB sztywnymi.

Płytka obwodu giętego to cienka płyta obwodu z elastyczną folią jako podłożem, na której umieszczone są przewody miedziane do przesyłania energii i sygnałów. Podłoże można zagiąć, wygiąć lub uformować, aby dopasować je do ograniczeń przestrzennych. płyta giętka płyta jest idealnym wyborem, gdy sztywne PCB nie spełnia wymagań związanych z ograniczoną przestrzenią lub warunkami dynamicznymi.

W porównaniu do PCB sztywnej, wykorzystującej twarde podłoże, PCB elastyczna może być zginana, aby dostosować się do ruchu urządzenia lub ograniczonej przestrzeni, zmniejszyć liczbę złącz i kabli, zredukować wagę oraz uprościć montaż.

PCB elastyczne często wykorzystują jako podłoże folię poliimidową lub poliestrową. Folię miedzianą laminuje się na podłożu za pomocą kleju, a warstwa pokrywająca chroni przewody i zapewnia elastyczność. Wzmacniacze służą do lokalnego wspierania elementów, a pokrywy poprawiają izolację i wytrzymałość. Liczba warstw i ich grubość dobiera się zgodnie z wymaganiami aplikacji, aby zrównoważyć elastyczność i trwałość. Znajdują one szerokie zastosowanie m.in. w kamerach, telefonach komórkowych, urządzeniach noszonych, czujnikach, skanerach medycznych, okularach inteligentnych oraz dronach. W motoryzacji wykorzystuje się je do desek rozdzielczych i czujników, w lotnictwie i kosmonautyce ze względu na lekkość i możliwość gięcia, a także w robotyce w częściach ruchomych.

Cechy |

ZDOLNOŚĆ |

| Podłoże |

Poliamid Poliester PTFE |

| Liczba warstw | 1~12 warstw |

| Grubość podłoża | 12~125 μm |

| Grubość miedzi | 12/18/35/70 μm |

| Warstwa ochronna | PI+klej~25~50 μm |

| Gęstość pojedynczej warstwy | 0,08~0,2 mm |

| Grubość wielowarstwowa | ≥0,15 mm |

| Minimalna szerokość linii | 3~5 mil (0,075~0,127 mm) |

| Minimalna odległość linii | 3~5 mil (0,075~0,127 mm) |

| Minimalne otwory mechaniczne | 0,15~0,2 mm |

| Minimalne otwory laserowe | 0,1 mm |

| Maska lutownicza | ≥3 mil (0,075 mm) |

| Odstęp pokrywy | ≥3 mil (0,075 mm) |

| Opracowanie powierzchni | ENIG, OSP, Immersion Tin/Silver |

| Odporność na ciepło | 260℃/20s |

| Dk | 3,2~3,5(@1MHz) |

| Df | ≤0.02 |

| Flex Life | ≥100 000 razy |

| Tolerancja wymiarowa |

±0,1 mm (kontur) ±10% (grubość) |

| Opakowanie produktu gotowego |

Pianka Bubble Pad Worki antystatyczne |

Elastyczne płytki drukowane dostępne są w wielu odmianach i są szeroko stosowane w elementach oraz urządzeniach elektronicznych. Oto kilka konkretnych informacji:

Obwody miedziane są rozmieszczone tylko po jednej stronie podłoża. Powierzchnia z poliimidu przewodzi sygnał, a folia ochronna zapewnia zabezpieczenie i identyfikację gięcia. Konstrukcja jest ekstremalnie cienka i niskokosztowa, odpowiednia do prostych obwodów. Typowymi zastosowaniami są przewody czujników, taśmy LED oraz podstawowe połączenia sygnałowe. Zazwyczaj wymagane jest jednokrotne zgięcie lub zachowanie prostoliniowości, aby zmniejszyć ilość przewodów i ich wagę. Prosta produkcja, odpowiednia do małoseryjnej produkcji. Wadą jest ograniczona pojemność przewodów – skomplikowane połączenia wymagają mostków lub przewodów zewnętrznych, a w przypadku jednowarstwowych połączeń należy unikać przecinania się ścieżek; płytka wzmacniająca zwiększa grubość.

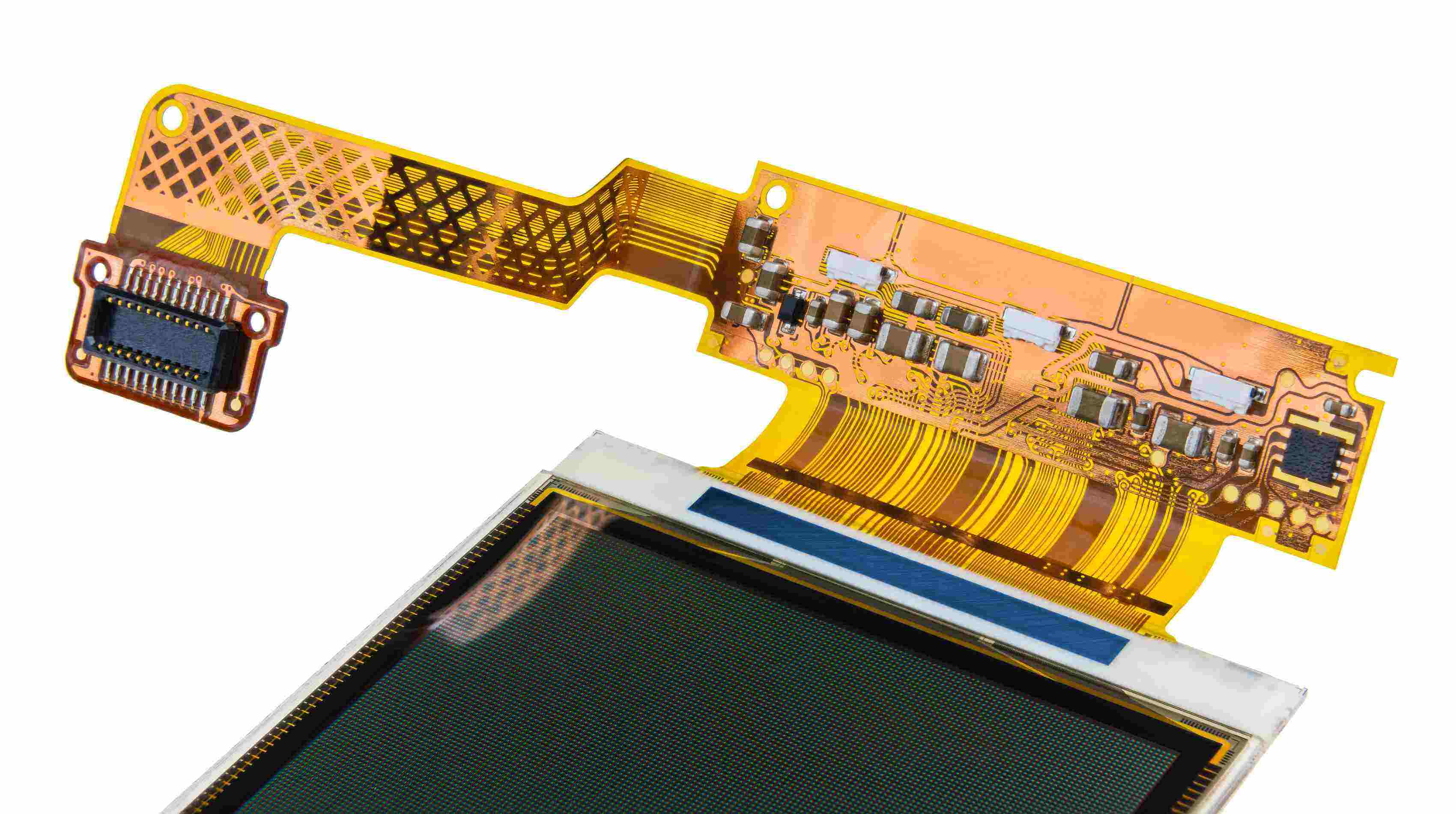

Obwody miedziane są rozmieszczone po obu stronach podłoża, a połączenie międzywarstwowe jest realizowane poprzez otwory przelotowe lub mikroprzejścia. Gęstość ścieżek jest wyższa przy tej samej wielkości, a obustronny film ochronny zapewnia ochronę. Konstrukcja jest lekka i cienka, a także radzi sobie ze średnio złożonymi sygnałami. Typowe zastosowania to skanery kodów kreskowych, okablowanie kamer i panele podświetlenia LED. Zaletą jest oddzielenie linii zasilania od linii sygnałowych, co zapewnia większą elastyczność w projektowaniu. Wadą jest bardziej skomplikowany proces produkcyjny (wiercenie, galwanizacja) oraz wyższy koszt w porównaniu do płytek jednostronnych. Kluczowym aspektem projektowania jest unikanie rozmieszczania otworów przelotowych w obszarach gięcia; należy stosować się do zasad projektowania obszarów gięcia dostarczonych przez producenta (np. szerokości i odstępy ścieżek), aby zagwarantować długotrwałą niezawodność.

Zawiera trzy lub więcej warstw przewodzących miedziane, oddzielonych elastycznymi warstwami izolacyjnymi. Warstwa wewnętrzna może być skonfigurowana jako warstwa zasilania i masa, co zmniejsza poziom zakłóceń. Połączenia poprzez otwory ślepe lub zakamarkowe pozwalają zaoszczędzić miejsce. Całość pokryta warstwą ochronną z folii. Odpowiedni do obwodów wysokiej częstotliwości, modułów RF oraz połączeń małych modułów kamer. Zaletą jest to, że zasilanie, masa i sygnały są zintegrowane w cienkiej strukturze, zapewniając dobrą integralność sygnału oraz silną odporność na zakłócenia elektromagnetyczne (EMI). Wadą jest wysoki koszt produkcji oraz skomplikowany proces wytwarzania. Kluczowym punktem projektowania jest fakt, że liczba warstw decyduje o grubości i technologii wykonania; kluczowe sygnały należy prowadzić w warstwach wewnętrznych; wzrost liczby warstw wymaga zwiększenia minimalnego promienia gięcia, konieczne jest zatem zachowanie równowagi między niezawodnością a elastycznością.

Wszystkie elastyczne konstrukcje są oparte na podłożach elastycznych. Statyczne płyty elastyczne są stosowane w przypadkach, gdzie wymagana jest jednorazowa instalacja i zgięcie (takich jak w kamerach i telefonach komórkowych) przy niskich kosztach. Dynamiczne płyty elastyczne wykorzystuje się w miejscach wymagających wielokrotnego zginania (takich jak zawiasy i ekranach składanych). Wymaga to specjalistycznego projektowania, aby wytrzymać tysiące cykli zginania: zmniejszenie naprężenia drutu miedzianego oraz ustalenie neutralnej linii zginania. Dobór materiałów (podłoże, folia pokrywająca, grubość miedzi) zależy od wymagań związanych z zginaniem i budżetu kosztów.

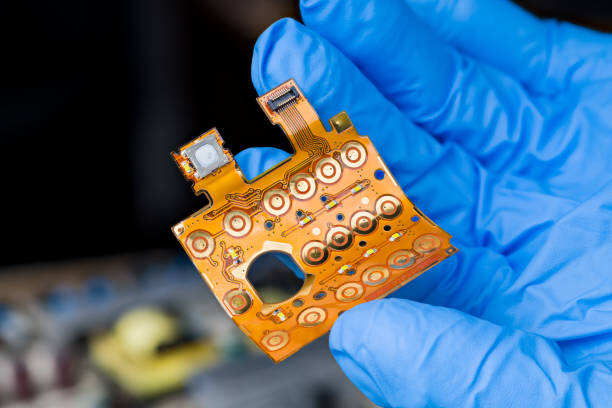

Elastyczna płyta PCB z płytą wzmacniającą, płyta wzmacniająca (materiał: FR4, poliimid, blacha metalowa) jest przymocowana do określonego obszaru płyty elastycznej za pomocą kleju. Funkcją jest wspieranie cięższych elementów (takich jak złącza, układy scalone), wzmocnienie lokalnej płaskości i wytrzymałości oraz zapobieganie pękaniu złączy lutowanych wskutek ugięcia. Miejsce zastosowania to pola lutownicze złącz, pod elementami, krawędzie płyty oraz punkty testowe. Punkty projektowe to: obszar płyty wzmacniającej należy zarezerwować, aby nie wpływać na sąsiedni obszar gięcia, połączenie musi być mocne i odporne na ciepło, strefa przejściowa pokrywy musi być gładka, a lokalne pogrubienie musi uwzględniać dopasowania procesowe montażu i lutowania.

Zintegruj obszar sztywny i obszar elastyczny w jednej strukturze. Warstwa elastyczna jest wprasowywana w część sztywną podczas produkcji. Zaletą jest to, że nie ma potrzeby stosowania dodatkowych kabli do łączenia obszaru sztywnego; zapewniono lokalne sztywne wsparcie, zachowano elastyczne połączenia, zredukowano wagę, zaoszczędzono miejsce oraz uproszczono montaż. Stosowane głównie w lotnictwie, medycznych implantach i sprzęcie wojskowym. Szczególne wymagania to precyzyjna technologia laminowania i dopasowania. Kluczowe punkty projektowania to określenie dopasowania mechanicznego i ścieżek gięcia na wczesnym etapie; wymagane wsparcie narzędzi CAD dla projektowania struktur hybrydowych.

Jądro stanowi elastyczna folia podłoża (np. poliimidowa). Na niej laminowana jest folia miedziana tworząca obwód. Klej zapewnia połączenie warstwy miedzianej z podłożem. Folia zabezpieczająca stanowi warstwę zewnętrzną, zapewniając ochronę przed wilgocią i zużyciem oraz wydłużając żywotność elastyczną.

Promień zgięcia jest miarą maksymalnej możliwości zginania płytek elastycznych. Powszechna zasada to „promień zgięcia ≈ grubość płytki × 10”. Na przykład: płytko o grubości 0,1 mm ma minimalny promień zgięcia równy 1 mm.

Dla jednorazowego zgięcia dopuszczalny jest mniejszy promień (np. grubość × 5).

W przypadku zgięcia wielokrotnego należy ściśle przestrzegać minimalnego promienia, w przeciwnym razie łatwo spowodować zmęczenie materiału i pęknięcie. Materiał wpływa na właściwości. Poliimid jest odporny na ciepło i nadaje się do wielokrotnego zginania, poliester jest niskokosztowy i odpowiedni do zastosowań statycznych. Im cieńsza folia miedziana, tym lepsza elastyczność.

Główną funkcją jest zapewnienie lokalnej płaskości oraz podparcia mechanicznego dla pola lutowniczych (łączniki, elementy, punkty testowe). Zapobiega pękaniu złączy lutowniczych spowodowanemu naprężeniami zginającymi. Do trwałego połączenia wymagane są kleje odporne na ciepło.

Materiały stosowane: FR4 (niski koszt), poliimid (dobra zgodność termiczna), arkusz aluminiowy (wysoka wytrzymałość). Wzmocnienia wymagają precyzyjnego cięcia i obróbki krawędzi (np. owijanie taśmą/folią) w celu zapobieżenia łuszczeniu się.

Planowanie ścieżek: Jak najszybciej określ szerokość przewodów (wpływa na prądzenie i sztywność) oraz odstępy (unikaj zwarcia przy gięciu). Ścieżki w obszarach gięcia powinny mieć gładkie przejścia krzywoliniowe.

Obróbka obszarów gięcia: Unikaj ważnych linii sygnałowych i otworów przelotowych. Kluczowe sieci rozmieszczaj w obszarach stabilnych.

Zaopatrzenie elementów: Umieść je najpierw w obszarach nienachylonych do gięcia. Jeżeli znajdują się blisko obszarów gięcia, rozważ zastosowanie elastycznych złącz lub gniazd ZIF.

Narzędzia projektowe: Użyj narzędzi CAD wspierających projektowanie elastyczne, z funkcjami modelowania warstwowego, analizy naprężeń i symulacji gięcia, co ułatwi współpracę z projektowaniem mechanicznym.

Technologia PCB elastycznych poszerza możliwości projektowe dzięki oszczędzaniu przestrzeni, redukcji masy oraz uproszczeniu montażu. Wybierz płytki jednostronne, dwustronne, wielowarstwowe lub sztywno-elastyczne zgodnie z potrzebami. Zapewnij ich niezawodność w zastosowaniach dynamicznych dzięki racjonalnemu doborowi materiałów, planowaniu ścieżek i projektowaniu zagięć.

Producenci tacy jak PCBally zapewniają doświadczenie, szybkie wytwarzanie prototypów oraz wsparcie w produkcji masowej. Wybór odpowiedniego typu płytki elastycznej pozwala skutecznie i niezawodnie opracować cienkie i lekkie urządzenia elektroniczne z ruchomymi częściami.