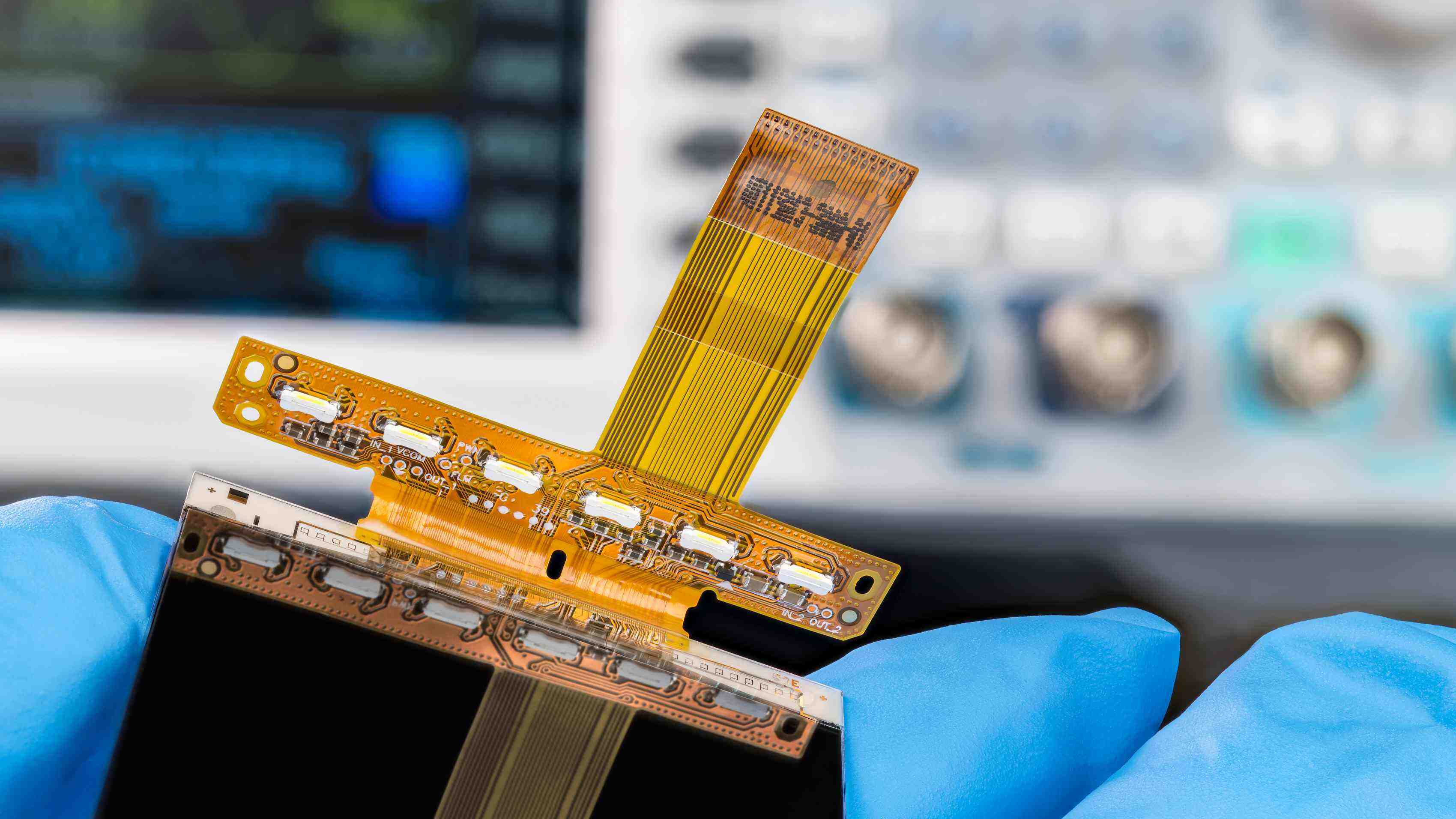

Le schede a circuito stampato flessibili (PCB Flessibili) possono essere piegate per adattarsi a spazi stretti o dinamici. Sono costruite con uno strato di rame applicato su un film di substrato flessibile per ridurre le dimensioni del dispositivo. Sono comunemente utilizzate in fotocamere, smartphone e dispositivi medici. Le proprietà di flessibilità offrono libertà di layout garantendo al contempo l'affidabilità della trasmissione del segnale.

I circuiti stampati flessibili possono ridurre le dimensioni e il peso dei dispositivi, rendendo i prodotti più sottili e leggeri, migliorando il comfort e la durata dei dispositivi indossabili. Riducono cavi e connettori, semplificano i processi di assemblaggio e migliorano l'efficienza produttiva. I PCB flessibili sono resistenti ai movimenti e alle sollecitazioni e sono ampiamente utilizzati nei veicoli elettrici, droni, case intelligenti e altri settori, contribuendo all'avanzamento della tecnologia manifatturiera.

Il seguente contenuto tratta i principali tipi, strutture, vantaggi e svantaggi delle PCB flessibili, e li confronta con le PCB rigide.

La scheda a circuito flessibile è una sottile scheda con un film flessibile come substrato, dotata di fili di rame per la trasmissione di energia e segnali. Il substrato può essere piegato, modellato o curvato per adattarsi alle limitazioni di spazio. pCB Flessibile la scheda è una scelta ideale quando una PCB rigida non riesce a soddisfare i requisiti di spazio o dinamici.

Rispetto alle PCB rigide, che utilizzano un substrato rigido, le PCB flessibili possono essere piegate per adattarsi al movimento del dispositivo o a spazi ridotti, ridurre l'uso di connettori e cavi, ridurre il peso e semplificare l'assemblaggio.

I PCB flessibili utilizzano spesso come substrato poliimide o pellicola di poliestere. La lamina di rame è laminata al substrato con adesivo, e il coverlay protegge i conduttori e mantiene la capacità di piegatura. Gli irrigidimenti vengono utilizzati per supportare localmente i componenti, mentre i coverlay migliorano l'isolamento e la resistenza. Il numero di strati e lo spessore vengono regolati in base ai requisiti applicativi per bilanciare flessibilità e durata. Hanno un'ampia gamma di applicazioni, come ad esempio fotocamere, telefoni cellulari, dispositivi indossabili, sensori, scanner medici, occhiali intelligenti e droni. Nel settore automobilistico vengono utilizzati per cruscotti e sensori; nell'aerospaziale per il loro peso ridotto e la capacità di piegatura; sono inoltre applicabili a robot con parti mobili.

Caratteristica |

Capacità |

| Substrato |

Polimide Poliestere PTFE |

| Numero di strati | 1~12 strati |

| Spessore del substrato | 12~125 μm |

| Spessore di rame | 12/18/35/70 μm |

| Coverlay | PI+Adesivo~25~50 μm |

| Spessore di uno strato | 0,08~0,2 mm |

| Spessore multistrato | ≥0,15 mm |

| Larghezza minima della linea | 3~5 mil (0,075~0,127 mm) |

| Distanza Minima tra Linee | 3~5 mil (0,075~0,127 mm) |

| Apertura Meccanica Minima | 0,15~0,2 mm |

| Apertura Laser Minima | 0,1 mm |

| Maschera di saldatura | ≥3 mil (0,075 mm) |

| Coverlay Clearance | ≥3 mil (0,075 mm) |

| Finitura superficiale | ENIG, OSP, Immersion Tin/Argento |

| Resistenza al Calore | 260℃/20s |

| Dk | 3,2~3,5(@1MHz) |

| Df | ≤0.02 |

| Flex Life | ≥100.000 volte |

| Tolleranza dimensionale |

±0,1 mm (contorno) ±10% (spessore) |

| Imballaggio del prodotto finito |

Schiuma Bubble Pad Sacchi antistatici |

Le schede flessibili sono disponibili in molte varietà e sono ampiamente utilizzate nei componenti e dispositivi elettronici. Ecco alcune introduzioni specifiche:

I circuiti in rame sono disposti su un solo lato del substrato. Il film di poliimide trasporta il segnale, mentre il film di copertura offre protezione e identificazione delle piegature. La struttura è ultrapiena e a basso costo, adatta ai circuiti di base. Applicazioni tipiche includono il cablaggio dei sensori, le strisce LED e le connessioni di segnale di base. Generalmente è richiesta una piegatura singola o il mantenimento in posizione rettilinea, per ridurre il cablaggio e il peso. Produzione semplice, adatta alla produzione di piccoli lotti. Lo svantaggio è che la capacità di cablaggio è limitata; il cablaggio complesso richiede ponticelli o cavi esterni, il cablaggio monolayer deve evitare incroci e la piastra di rinforzo aumenta lo spessore.

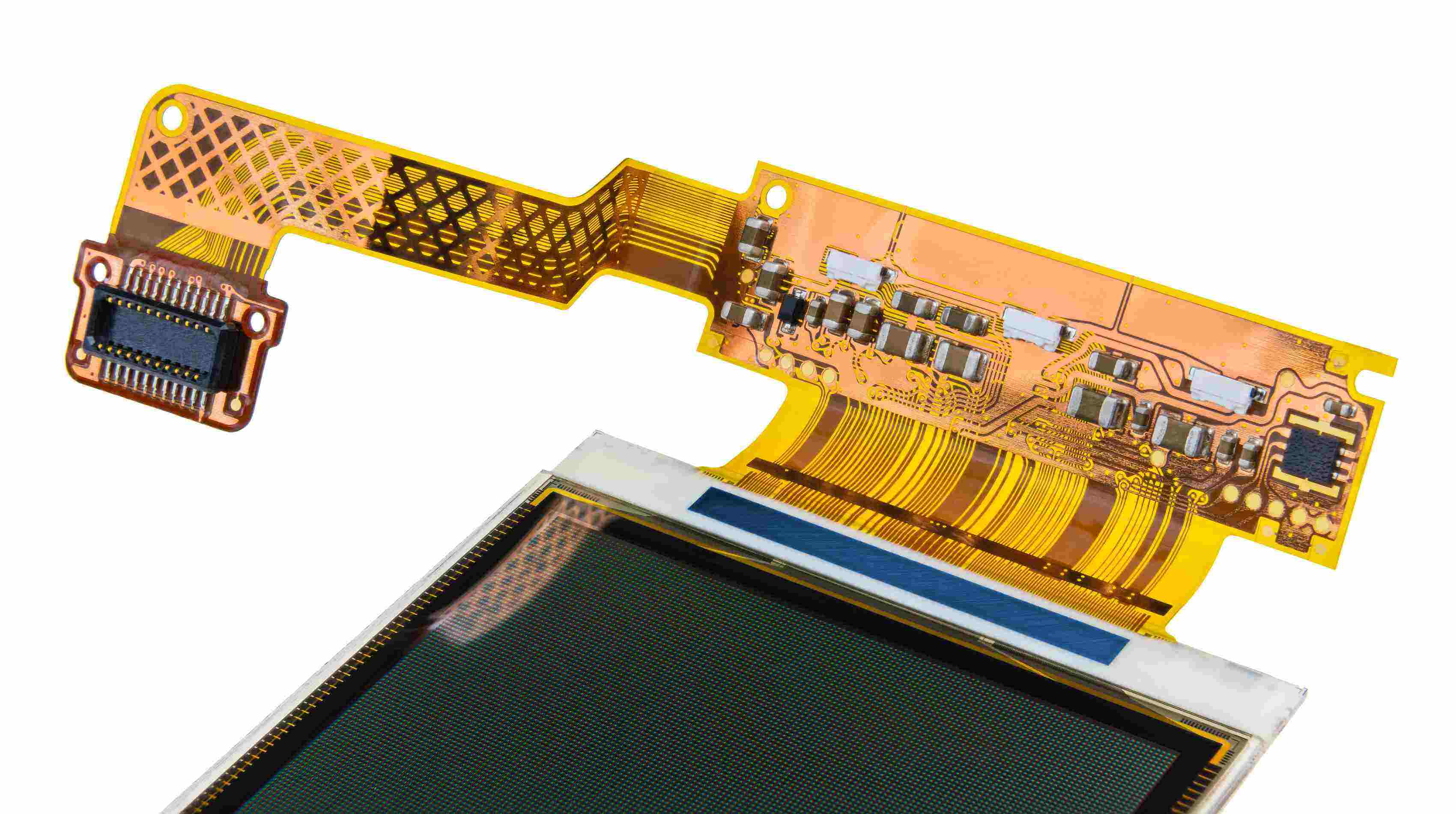

I circuiti in rame sono disposti su entrambi i lati del substrato e l'interconnessione tra gli strati viene realizzata attraverso fori passanti o microvia. La densità di cablaggio è maggiore a parità di dimensioni e il doppio strato di copertura offre protezione. Rimane leggero e sottile, gestendo segnali di complessità media. Applicazioni tipiche sono i lettori di codici a barre, i cablaggi delle telecamere e i pannelli retroilluminati a LED. Il vantaggio è che le linee di alimentazione e i segnali sono separati, rendendo il cablaggio più flessibile. Lo svantaggio è che il processo produttivo (foratura, elettrolucidatura) è più complesso e il costo è superiore rispetto a quello di un circuito stampato monolatero. Il punto chiave del progetto è evitare di posizionare fori passanti nell'area di piegatura; seguire le regole di progettazione per le aree piegate fornite dal produttore (ad esempio larghezza e distanza dei conduttori) per garantire affidabilità a lungo termine.

Contiene tre o più strati di conduttori in rame, separati da strati di isolamento flessibili. Lo strato interno può essere configurato con strato di alimentazione e strato di massa per ridurre il rumore. L'interconnessione attraverso fori ciechi o sepolti permette di risparmiare spazio. Protezione generale con film di copertura. Adatto per circuiti ad alta velocità, moduli RF e connessioni di moduli per piccole telecamere. Il vantaggio è che alimentazione, massa e segnali sono integrati in una struttura sottile, con buona integrità del segnale e una forte capacità anti-EMI. Lo svantaggio è il costo elevato di produzione e processo complesso. Il punto chiave del progetto è che il numero di strati determina lo spessore e il processo; i segnali principali vanno disposti nello strato interno; l'aumento del numero di strati richiede un aumento del raggio minimo di curvatura ed è necessario bilanciare affidabilità e flessibilità.

Tutti i design flessibili si basano su substrati flessibili. Le schede flessibili statiche vengono utilizzate in scenari in cui è richiesta un'installazione e una piegatura unica (come in telecamere e telefoni cellulari) a basso costo. Le schede flessibili dinamiche vengono utilizzate in posizioni che richiedono piegature ripetute (come cerniere e schermi pieghevoli). Questo tipo richiede una progettazione specifica per resistere a migliaia di cicli di piegatura: ridurre lo stress del filo di rame e impostare una linea neutra di piegatura. La selezione dei materiali (substrato, pellicola di copertura, spessore del rame) dipende dai requisiti di piegatura e dal budget.

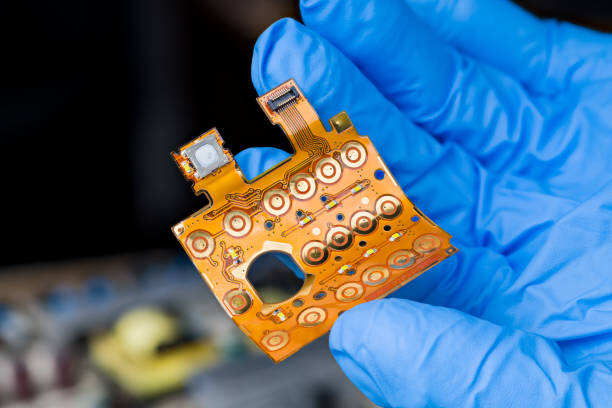

Pcb flessibile con piastra di rinforzo, la piastra di rinforzo (materiale: FR4, poliimide, lamiera metallica) è fissata a un'area specifica della scheda flessibile mediante adesivo. La funzione è quella di supportare componenti più pesanti (come connettori, chip), migliorare la piattezza e la resistenza locali e prevenire la rottura delle saldature a causa della flessione. La posizione di applicazione è il pad del connettore, sotto il componente, sul bordo della scheda e sui punti di test. I punti di progettazione sono che l'area della piastra di rinforzo deve essere riservata per evitare di influenzare la zona di flessione adiacente, l'adesione deve essere robusta e resistente al calore, la pellicola di transizione deve essere liscia e l'ispessimento locale deve tenere conto degli aggiustamenti del processo di assemblaggio e saldatura.

Integra l'area della scheda rigida e l'area flessibile in un'unica struttura. Durante la produzione, lo strato flessibile viene pressato all'interno della parte rigida. Il vantaggio è che non sono necessari cavi aggiuntivi per collegare l'area rigida; viene fornito un supporto rigido locale, si mantengono i collegamenti flessibili, si riduce il peso, si risparmia spazio e si semplifica il montaggio. È utilizzata principalmente nell'industria aerospaziale, nei dispositivi medici impiantabili e nell'equipaggiamento militare. I requisiti specifici includono tecnologie di laminazione e allineamento ad alta precisione. I punti chiave del progetto sono definire sin dall'inizio l'accoppiamento meccanico e i percorsi di piegatura; sono necessari strumenti CAD in grado di supportare la progettazione di strutture ibride.

Il nucleo è costituito da un film di substrato flessibile (ad esempio poliimmide). La lamina di rame viene laminata su di esso per formare il circuito. L'adesivo garantisce che lo strato di rame sia unito al substrato. Il film di copertura viene utilizzato come strato esterno per fornire protezione contro l'umidità e l'usura, prolungando la durata del prodotto flessibile.

Il raggio di piegatura è una misura della capacità massima di piegatura delle schede flessibili. La regola comune è "raggio di piegatura ≈ spessore della scheda × 10". Ad esempio: una scheda con uno spessore di 0,1 mm ha un raggio minimo di piegatura di 1 mm.

Un raggio più piccolo (come spessore × 5) è consentito per piegature singole.

Se si effettuano piegature ripetute, è necessario seguire rigorosamente il raggio minimo, altrimenti si rischia facilmente di causare fratture da fatica del materiale. Il materiale influisce sulle prestazioni. Il poliimide è resistente al calore e alle piegature ripetute, mentre il poliestere ha un costo inferiore ed è adatto per applicazioni statiche. Più la lamina di rame è sottile, migliore è la flessibilità.

La funzione principale è fornire appiattimento locale e supporto meccanico per i pad (connettori, componenti, punti di test). Evita che le saldature si rompano a causa dello stress da piegatura. Per un'adesione sicura sono richiesti adesivi resistenti al calore.

Materiali utilizzati: FR4 (basso costo), poliimide (buona corrispondenza termica), foglio di alluminio (alta resistenza). Le anime di rinforzo richiedono un taglio preciso e un trattamento dei bordi (come avvolgimento con nastro/pellicola) per evitare il distacco.

Pianificazione del cablaggio: Determinare al più presto la larghezza dei conduttori (influisce sulla capacità di trasporto di corrente e sulla rigidità) e la distanza tra i conduttori (evitare cortocircuiti durante la flessione). I conduttori nella zona di piegatura devono avere curve dolci.

Lavorazione della zona di piegatura: Evitare linee di segnale importanti e fori passanti. Le reti critiche devono essere disposte in aree stabili.

Posizionamento dei componenti: Posizionarli per primi in aree non soggette a piegatura. Se sono vicini alla zona di piegatura, considerare l'utilizzo di connettori flessibili o zoccoli ZIF.

Strumenti di progettazione: Utilizzare strumenti CAD che supportino la progettazione flessibile, con funzioni di modellazione a strati, analisi degli sforzi e simulazione di piegatura, per facilitare la collaborazione con il design meccanico.

La tecnologia PCB flessibile espande le possibilità di progettazione grazie al risparmio di spazio, alla riduzione del peso e alla semplificazione del montaggio. Scegli tra schede monolato, doppio lato, multistrato o rigido-flessibili in base alle tue esigenze. Garantisci la sua affidabilità in applicazioni dinamiche attraverso una ragionata selezione dei materiali, pianificazione del cablaggio e progettazione delle piegature.

Produttori come PCBally offrono competenza, prototipazione rapida e supporto per la produzione di massa. Scegliere il giusto tipo di scheda flessibile aiuta a sviluppare in modo efficiente e affidabile dispositivi elettronici sottili e leggeri con parti mobili.