La scheda a circuito stampato (PCB) è come una "torta a mille strati", con diversi strati di circuiti in foglia di rame sovrapposti. Per trasmettere segnali elettronici tra i vari strati, è necessario utilizzare le "vie" - si può pensare come al tubo verde dell'acqua in "Super Mario", solo che al posto dell'acqua scorre elettricità.

Tuttavia, la parete del foro appena praticato è composta da resina e non è conduttiva, quindi è necessario depositare uno strato di rame sulla superficie del foro, così gli elettroni possono passare attraverso gli strati di foglia di rame.

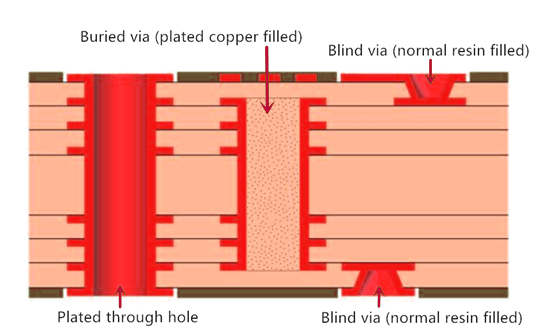

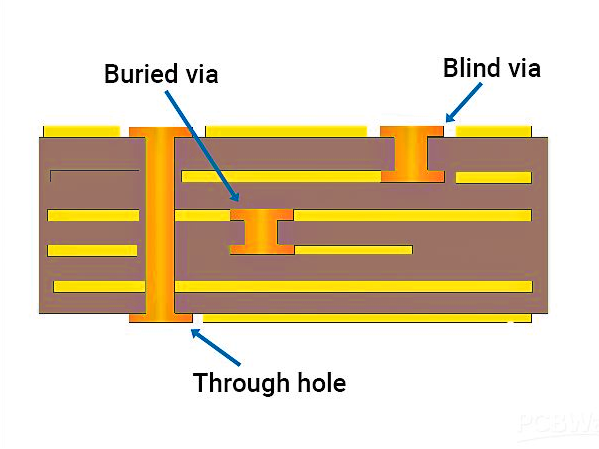

Esistono tre tipi comuni di vie: through hole (PTH), via cieca (BVH) e via sepolta (BVH). Di seguito ci concentreremo sugli ultimi due.

Esamina la PCB alla luce, il foro che lascia passare la luce è un through hole. Esso attraversa l'intera scheda, dal primo strato fino all'ultimo, ed è semplice da produrre e poco costoso. Gli svantaggi sono evidenti: se volessi collegare soltanto il terzo e il quarto strato, dovresti forare l'intera scheda, esattamente come installare un ascensore dal primo al sesto piano in un edificio di sei piani, quando l'ascensore serve soltanto il terzo e il quarto piano, causando uno spreco di spazio.

Il foro cieco parte dalla superficie della PCB e collega soltanto il primo strato interno adiacente. L'altra estremità rimane nascosta all'interno della scheda e non è visibile ad occhio nudo, per cui viene chiamata "cieca". Durante la produzione, è necessario controllare con precisione la profondità della foratura (asse Z). Se la foratura è troppo profonda o troppo superficiale, ciò influenzerà la successiva deposizione del rame.

Pratica comune: prima si laminano, si forano e si elettroplaccano gli strati locali, quindi si pressano insieme agli altri strati per formare un'unica scheda. Ad esempio, in una struttura 2+4+2, è possibile realizzare prima i due strati esterni, oppure si possono realizzare prima gli strati 2+4, ma entrambi i metodi richiedono attrezzature di allineamento estremamente precise.

I vias interrati collegano soltanto due o più strati interni, non arrivano alla superficie della scheda e sono completamente invisibili dall'esterno.

Metodo: Prima si forano e si elettroplaccano la scheda centrale (core), e successivamente si pressa il tutto come unico blocco. Rispetto ai vias passanti e ai vias ciechi, questo processo richiede più fasi produttive e comporta costi maggiori, ma permette di risparmiare spazio per alloggiare ulteriori tracciati ed è frequentemente utilizzato nelle schede ad alta densità di interconnessione (HDI).

Lo standard IPC raccomanda: il diametro dei vias ciechi e dei vias sepolti non dovrebbe superare i 6 mil (150 μm).

Vantaggi: È possibile inserire più circuiti in un numero limitato di strati o in uno spessore ridotto della scheda, rendendo i telefoni cellulari e i computer sempre più piccoli.

Svantaggi: Numerose lavorazioni, molte verifiche, elevati requisiti di precisione e costi crescenti.