인쇄회로기판(PCB)은 마치 "천층케이크"와 같으며, 여러 층의 구리회로가 쌓여 있습니다. 서로 다른 층 사이에서 전자 신호를 전송하려면 "비아(Via)"에 의존해야 합니다. 이는 마치 "슈퍼 마리오"에 나오는 녹색 수도관과 같다고 생각하시면 됩니다. 다만 이 수도관에는 물이 아니라 전기가 흐르죠.

그러나 새로 뚫은 홀의 벽은 수지로 되어 있어 전도성이 없기 때문에, 전자가 구리층을 통해 흐를 수 있도록 홀 벽면에 구리층을 도금해야 합니다.

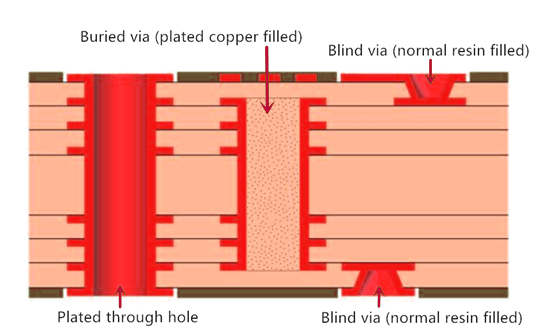

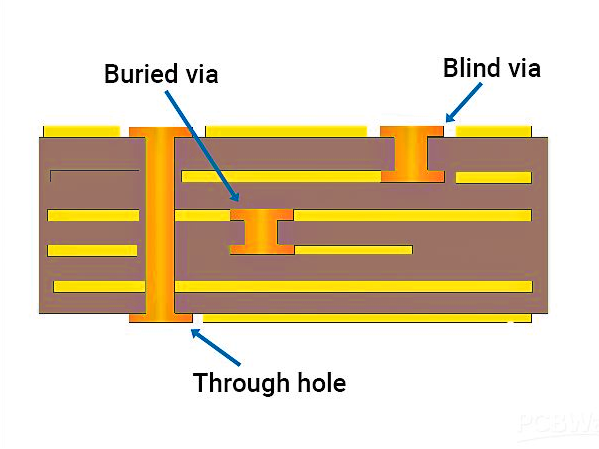

일반적인 비아의 종류에는 스루 홀(PTH), 블라인드 비아(BVH), 버리드 비아(BVH)가 있습니다. 다음에서는 후자의 두 가지에 중점을 둡니다.

PCB를 빛을 비추는 쪽으로 살펴보면 빛이 통과하는 구멍이 보이는데, 이러한 구멍은 스루 홀(through hole)입니다. 이는 최상단 층에서 최하단 층까지 뚫려 있으며 제작이 간단하고 비용이 저렴합니다. 단점 역시 분명한데, 예를 들어 3층과 4층만 연결하고 싶을 경우라도 보드 전체를 뚫어야 합니다. 마치 6층 건물에서 1층부터 6층까지 엘리베이터를 설치해 3층과 4층만 이용하는 것과 같아 공간을 낭비하게 됩니다.

블라인드 홀(blind hole)은 PCB 표면에서 시작하여 인접한 내부 층에만 연결되며, 반대쪽 끝은 기판 내부에 숨겨져 있어서 육안으로 볼 수 없습니다. 그래서 "블라인드(blind)"라고 부릅니다. 제작 시 드릴링 깊이(Z축)를 정확하게 제어해야 하며, 너무 깊거나 얕으면 이후 구리 도금에 영향을 줍니다.

일반적인 방법: 먼저 지역 레이어를 라미네이트하고, 펀칭 및 전기도금한 후 다른 레이어들과 함께 압착하여 전체 기판을 형성합니다. 예를 들어, 2+4+2 구조의 경우 가장 바깥쪽 두 레이어를 먼저 제작할 수도 있고, 2+4 레이어를 먼저 제작할 수도 있지만, 두 경우 모두 극도로 고정밀 정렬 장비가 필요합니다.

매설 비아는 두 개 이상의 내층만 연결되며, PCB 표면까지 연장되지 않아 외부에서는 완전히 보이지 않습니다.

방법: 먼저 내부 코어 보드를 펀칭하고 전기도금한 후 전체를 압착합니다. 스루 홀 및 블라인드 홀보다 공정이 더 많고 비용도 더 들지만, 배선을 위한 공간을 절약할 수 있어 고밀도 배선 기판(HDI)에서 자주 사용됩니다.

IPC 표준 권장사항: 블라인드 비아 및 매설 비아의 직경은 6밀(150μm)을 초과하지 않아야 합니다.

장점: 제한된 층 수 또는 기판 두께에 더 많은 회로를 집적할 수 있어 휴대폰과 컴퓨터가 점점 소형화됩니다.

단점: 공정이 많고, 검사 항목이 많으며, 정밀도 요구 사항이 높아지고, 비용이 증가합니다.