도금 반 홀이란 무엇입니까?

도금 반 홀은 캐슬레이티드 홀(castellated holes)이라고도 하며, 스루 홀(through hole) 형태의 절반만 가진 홀을 말합니다. 주로 블루투스 모듈이나 와이파이 모듈과 같은 소형 회로 기판 모듈을 메인 보드에 납땜할 때 사용되며, 이는 대형 회로 기판에 소형 모듈을 설치하기 위한 일반적인 연결 방식입니다.

도금 반 홀은 어떻게 설계하나요?

도금 반 홀을 설계할 때는 다음 사항들을 주의 깊게 살펴보아야 합니다:

-

각 도금 반 홀의 중심점을 PCB 가장자리에 배치합니다(타원형 홀일 경우 시작점과 끝점을 주의 깊게 확인해야 합니다). 설계 소프트웨어에서 이러한 홀들을 도금 스루 홀로 정의합니다.

-

Gerber 파일을 사용하는 경우, 이러한 홀 또는 슬롯이 드릴 파일에 포함되어 있는지 확인해야 합니다. 예를 들어 파일명이 .drills_pth.xln 또는 .pth.drl일 수 있습니다.

-

도금된 반구형 홀은 각 구리층(4층 기판의 내층 포함)에 패드가 있어야 하여 구리 소매의 안정성을 확보해야 합니다.

-

패드는 홀 주위를 완전히 감싸야 하며, 설계 요구사항은 일반적인 스루홀과 동일합니다.

-

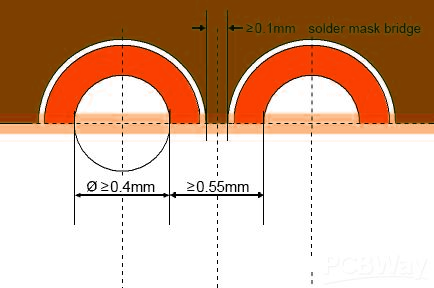

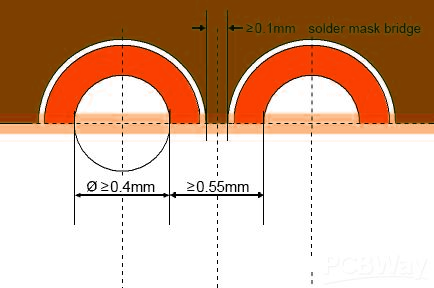

최소 반 홀 지름은 일반적으로 0.6mm이지만, PCBWay는 최소 지름 0.4mm도 허용합니다.

-

홀 간 최소 에지 간격은 0.55mm입니다. 간격이 0.47mm에서 0.55mm 사이일 경우 제조 비용과 시간이 증가합니다.

- 솔더 마스크 브리지의 최소 폭은 0.1mm입니다.

전해도금 반 홀 제조 공정

전해도금 반 홀의 전통적인 제조 공정은 다음 단계를 포함합니다.

드릴링 → 화학 도금 → 패턴 전사 → 패턴 전해도금 → 에칭 → 필름 제거 → 솔더 마스크 인쇄 → 표면 처리 → 홀 형성 → 형태 밀링

그러나 현재의 전기 도금 반구형 홀 제조 방식은 기존 방식과 다릅니다. 전기 도금 반구형 홀은 PCB 기판의 가장자리에서 드릴링하기 때문에 고정밀 드릴링 장비가 필요합니다. 드릴링 후 다음 단계는 홀에 구리 도금을 하는 것으로, 회로 기판의 전도성을 보장할 수 있기 때문에 매우 중요합니다.

전기 도금 반 홀의 장점

-

납땜이 용이함: 전기 도금 반 홀은 모듈의 가장자리에 위치하여 하단에 있는 SMD 패드보다 작업 공간이 더 확보되어 있어 납땜이 더 용이하다.

-

측정이 용이함: 납땜 후 홀 위치와 납땜 지점 간의 거리를 버니어 캘리퍼(vernier caliper)로 측정할 수 있지만 하단 패드는 측정이 어렵다.

-

정렬이 보다 정확함: 하단 패드는 정렬 오차가 발생하기 쉬운 반면, 측면 홀은 정렬 오차를 줄여 조립 정확도를 향상시킬 수 있다.

- 더 깨끗한 기판 표면: 전해 도금 반홀이 있는 모듈은 일반 SMD 소자처럼 바로 메인보드에 장착할 수 있습니다. 이를 통해 두 기판 사이에 먼지와 이물질이 쌓이는 것을 방지하여 전체 회로 기판을 보다 깨끗하고 신뢰성 있게 유지할 수 있습니다.

전해 도금 반 홀의 적용 시나리오

-

대형 PCB 내 특정 기능 영역의 분기 보드로 사용됨.

-

사용자 요구에 따라 부품의 핀 배치를 수정하기 편리함.

-

통합 모듈은 일반적으로 전해 도금 반 홀로 연결되어 후속 어셈블리 공정이 보다 용이함.

-

PCB 조립 과정에서 반 홀이 있는 모듈을 메인보드에 쉽게 장착할 수 있음.

-

납땜 품질을 검증하기 위해 두 PCB 기판을 연결하는 데 사용됨.

-

와이파이 모듈과 같은 서브 보드 및 소형 모듈 연결에 사용됨.

- 무선 PCB 간 연결을 구현하는 데 도움을 줌.