メッキ半穴とは?

メッキ半穴とは、キャッスル化された穴とも呼ばれ、スルーホールの半分ほどの形状を持つ穴のことです。これは主に、BluetoothモジュールやWi-Fiモジュールなどをマザーボードに取り付ける際のように、小さな基板モジュールを大きな基板にハンダ付けするために使用されます。メッキ半穴は一般的な接続方法です。

メッキ半穴の設計方法は?

メッキ半穴を設計する際は、以下の点に注意してください:

-

各メッキ半穴の中心点を基板(PCB)のエッジ上に配置してください(楕円穴の場合は開始位置と終了位置に注意してください)。設計ソフトウェア上で、これらの穴をメッキスルーホールとして定義します。

-

Gerberファイルを使用する場合、これらの穴やスロットがドリルファイル(例:ファイル名は.drills_pth.xlnまたは.pth.drlなど)に含まれていることを確認してください。

-

メッキ半穴には各銅層(4層基板の内層を含む)にパッドが必要であり、銅めっきの安定性を確保する必要があります。

-

パッドは穴を完全に囲む必要があり、設計要件は通常のスルーホールと同じです。

-

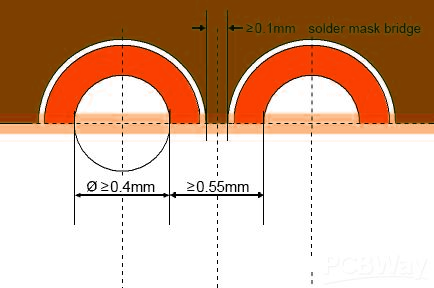

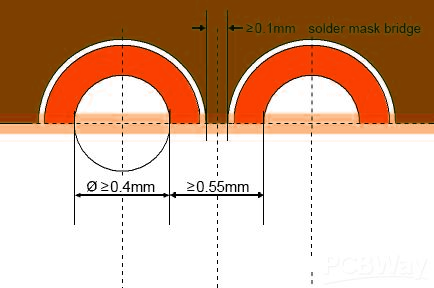

半穴の最小直径は一般的に0.6mmですが、PCBWayでは最小0.4mmの直径まで対応可能です。

-

穴の間の最小エッジ間隔は0.55mmです。間隔が0.47mmから0.55mmの場合は、製造コストと納期が増加します。

- ソルダーマスクブリッジの最小幅は0.1mmです。

電解メッキ半穴の製造プロセス

電解メッキ半穴の従来の製造プロセスは、以下の工程を含みます。

ドリル加工 → 化学メッキ銅 → パターン転写 → パターン電着メッキ → エッチング → フィルム剥離 → ソルダーマスク印刷 → 表面処理 → 穴加工 → 外形フライス加工

ただし、電気めっき半穴の現在の製造方法は、従来の方法とは異なります。電気めっき半穴は基板のエッジからドリルで穴を開けるため、高精度のドリル装置が必要です。ドリル加工後、次に穴に銅めっきを施します。これは回路基板の導電性を確保するために非常に重要です。

電気めっき半穴の利点

-

はんだ付けが容易:電気めっき半穴はモジュールのエッジにあるため、底面のSMDパッドよりも作業スペースが確保されているため、はんだ付けがしやすいです。

-

測定が容易:はんだ付け後、ノギスを使用して穴の位置とはんだ付け箇所の距離を測定できますが、底面のパッドは測定が難しいです。

-

アラインメントがより正確:底面パッドはズレやすいですが、側面の穴によりアラインメント誤差を減らすことができ、組み立て精度を向上させます。

- クリーナーボード表面:電着半穴付きモジュールは、通常のSMDデバイスのように直接マザーボードに取り付けることができます。これにより、2枚のボード間にほこりや不純物がたまるのを防ぐことができ、基板全体をよりクリーンで信頼性の高いものにします。

電着半穴の適用シナリオ

-

大規模なプリント基板内のある機能領域用の分岐基板として使用されます。

-

ユーザーのニーズに応じて部品のピン配置を変更しやすいです。

-

一体型モジュールは一般的に電着半穴で接続されるため、後工程のアセンブリ作業がより簡単になります。

-

プリント基板の組立工程において、半穴付きモジュールはマザーボードに簡単に搭載できます。

-

2枚のプリント基板を接続して、はんだ接合部の品質を確認するために使用されます。

-

サブボードや小型モジュール(Wi-Fiモジュールなど)の接続に使用されます。

- 無線プリント基板間の接続を実現するのに役立ちます。