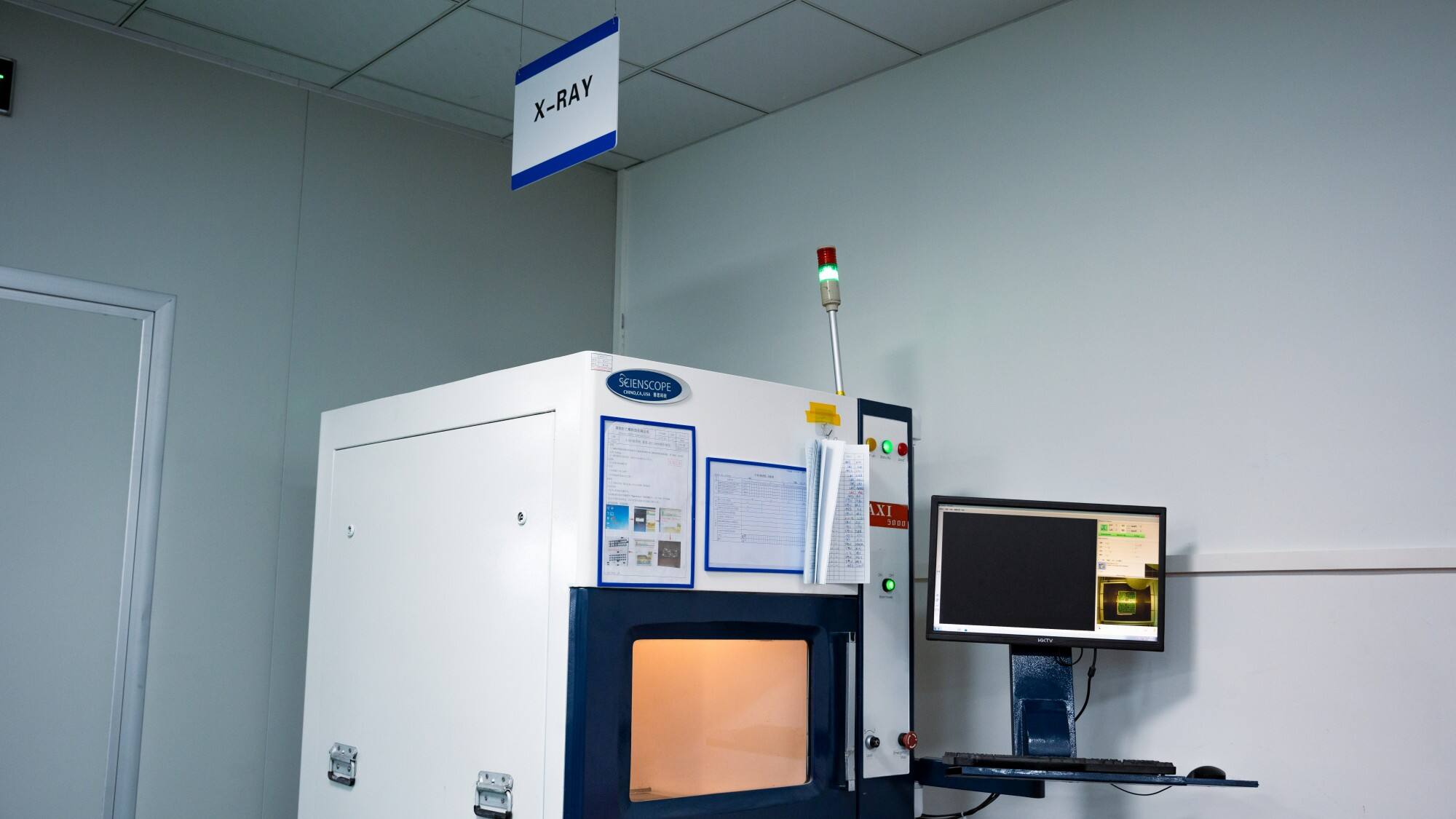

自動X線検査(AXI)とは、X線を観察手段として用いた自動検査技術です。自動光学検査(AOI)と同じ動作原理を有しますが、可視光ではなく、X線の強い透過性を活用して対象の内部を観察します。AOIが目で表面を確認するようなものであるのに対し、AXIはPCBアセンブリにX線装置を取り付けたようなものです。X線は可視光では透過できない部品パッケージや基板などの素材を簡単に透過し、異なる素材によるX線吸収量の差を捉えることで、寸法誤差、位置ずれ、隠れた欠陥など、内部構造の明確な画像を生成し、正確な識別を可能にします。

この包括的な検査機能はPCBA製造において極めて重要です。パッケージングの下や多層基板内部に隠れた、はんだ接合部の空洞やピン接続の緩みなどの潜在的危険を明らかにします。品質管理において欠かせない目としての役割を果たします。

電子製造が高密度・小型化に向かうにつれて、BGAやQFN、CSP、フリップチップなどのアレイ型パッケージ素子が主流となっています。これらのデバイスでは、はんだ接合部がパッケージの裏側に隠れてしまうため、AOIなどの従来の検査装置では光を透過できないことから有効性が失われます。さらに、部品パッケージの継続的な小型化や基板実装配線密度の増加により、AXIの不可欠な役割が際立っています。X線はパッケージ外装を容易に透過し、直接接合部に到達して隠れた接合部のはんだ品質を正確に検査できるため、はんだ欠陥による回路障害を根本的に防止することが可能です。

AXIはX線の透過画像取得能力を活かし、PCBアセンブリにおける多様な組立欠陥を正確に捉えることができます。これには以下のものが含まれますが、それらに限定されるものではありません。

1. ハンダ接合部の品質問題:ハンダ不足、冷ハンダ、ブリッジング、気泡などがあります。

2. 隠蔽欠陥:高密度レイアウトでは、ピンのオフセットやパッドのミスアラインメントなどの欠陥が肉眼では検出しにくいです。

3. 構造異常:異なる材料はX線を異なって吸収します。材料の密度が高いほど吸収が強くなり、画像の影が明瞭になります。この違いを利用して、PCB内部の層剥れや異物混入などの問題を識別できます。

これらの検査は欠陥を検出するだけでなく、画像解析を通じて根本原因を追跡し、プロセス最適化のためのデータサポートを提供します。

AXI技術は、従来の2Dイメージングから3D検査へと進化してきました:

PCBA製造において、AXIは製品の信頼性を確保するための「最後の防衛ライン」です。PCBallyは、出荷するすべてのPCBA製品が徹底的なAXI検査を実施することをお約束します。BGAの下に隠れたはんだ接合部であっても、高密度レイアウトにおける微細な欠陥であっても、正確に特定され修正されることで、すべての製品が設計基準および使用要件を満たすことを保証します。