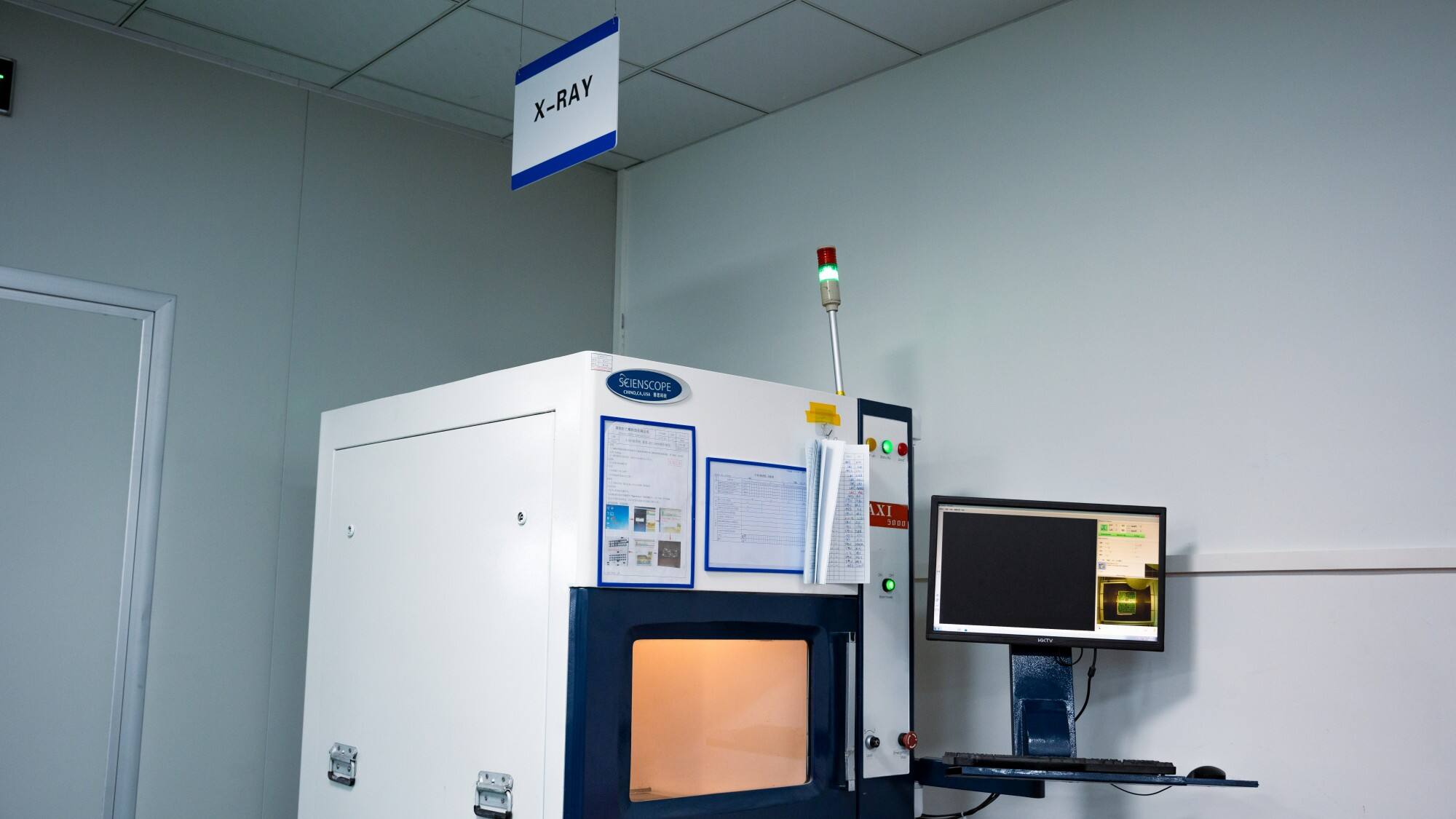

Автоматичний рентгенівський контроль (AXI) — це технологія автоматичного контролю, яка використовує рентгенівські промені як інструмент спостереження. Вона має той самий принцип роботи, що й автоматичний оптичний контроль (AOI), але замість видимого світла використовує сильні проникаючі властивості рентгенівських променів, щоб побачити внутрішню структуру об’єктів. Якщо AOI подібний до того, як око бачить поверхню, то AXI — це ніби встановлення рентгенівської машини на плату з електронікою (PCBA). Рентгенівські промені легко проникають крізь матеріали, непрозорі для видимого світла, такі як корпуси компонентів і основи PCB. Фіксуючи різницю в поглинанні рентгенівських променів різноманітними матеріалами, вони створюють чіткі зображення внутрішніх структур, що дозволяє точно виявляти приховані проблеми, такі як відхилення розмірів, зміщення положення та приховані дефекти.

Ця комплексна здатність до інспектування є критично важливою в виробництві плат. Вона виявляє приховані небезпеки, такі як паяні з'єднання без пайки та розхитані контактні з'єднання, сховані під упаковкою та всередині багатошарових плат. Це стає незамінним оком для контролю якості.

Оскільки виробництво електроніки розвивається в бік більшої щільності та мініатюризації, пристрої у корпусах на основі матриць, такі як BGAs, QFNs, CSPs та flip chips, стали основним типом. Припої цих пристроїв приховані на зворотному боці корпусу, що робить традиційне обладнання для інспектування, таке як AOI, неефективним через їхню неспроможність пропускати світло. Крім того, тривале зменшення розмірів корпусів компонентів та зростання щільності розведення на друкованих платах підкреслює неперевершену роль AXI: рентгенівські промені легко проникають крізь корпус, безпосередньо досягаючи зони припоя та точно інспектуючи якість прихованих з'єднань, таким чином запобігаючи виникненню несправностей у колі через проблеми з припоями.

Використовуючи проникаючу здатність рентгенівського знімка, AXI може точно фіксувати різноманітні дефекти збірки друкованих плат, зокрема, але не виключно, наступні:

1. Проблеми з якістю паяних з'єднань: такі як недостатня кількість припою, холодні паяні з'єднання, замикання та бульбашки;

2. Приховані дефекти: у високощільних компоновках дефекти, такі як зміщення шпильок та невідповідність контактних майданчиків важко виявити неозброєним оком;

3. Структурні аномалії: Різні матеріали по-різному поглинають рентгенівські промені. Чим вища щільність матеріалу, тим сильніше поглинання, що призводить до більш чітких тіней на зображенні. Ці відмінності можна використовувати для виявлення проблем, таких як розшарування та наявність сторонніх включень у друкованій платі.

Ці перевірки не лише виявляють дефекти, але й встановлюють їхні первинні причини за допомогою аналізу зображень, забезпечуючи даними для оптимізації процесів.

Технологія AXI еволюціонувала від традиційної 2D візуалізації до 3D інспектування:

У виробництві PCBA, AXI є «останньою лінією захисту» для забезпечення надійності продукту. PCBally гарантує, що всі продукти PCBA, які виходять з фабрики, проходять ретельне AXI-контролювання. Незалежно від того, чи це приховані під BGA з'єднання паяння, чи непомітні дефекти у високощільному монтажі, вони точно виявляються та виправляються, щоб забезпечити відповідність кожного продукту проектним стандартам і вимогам застосування.