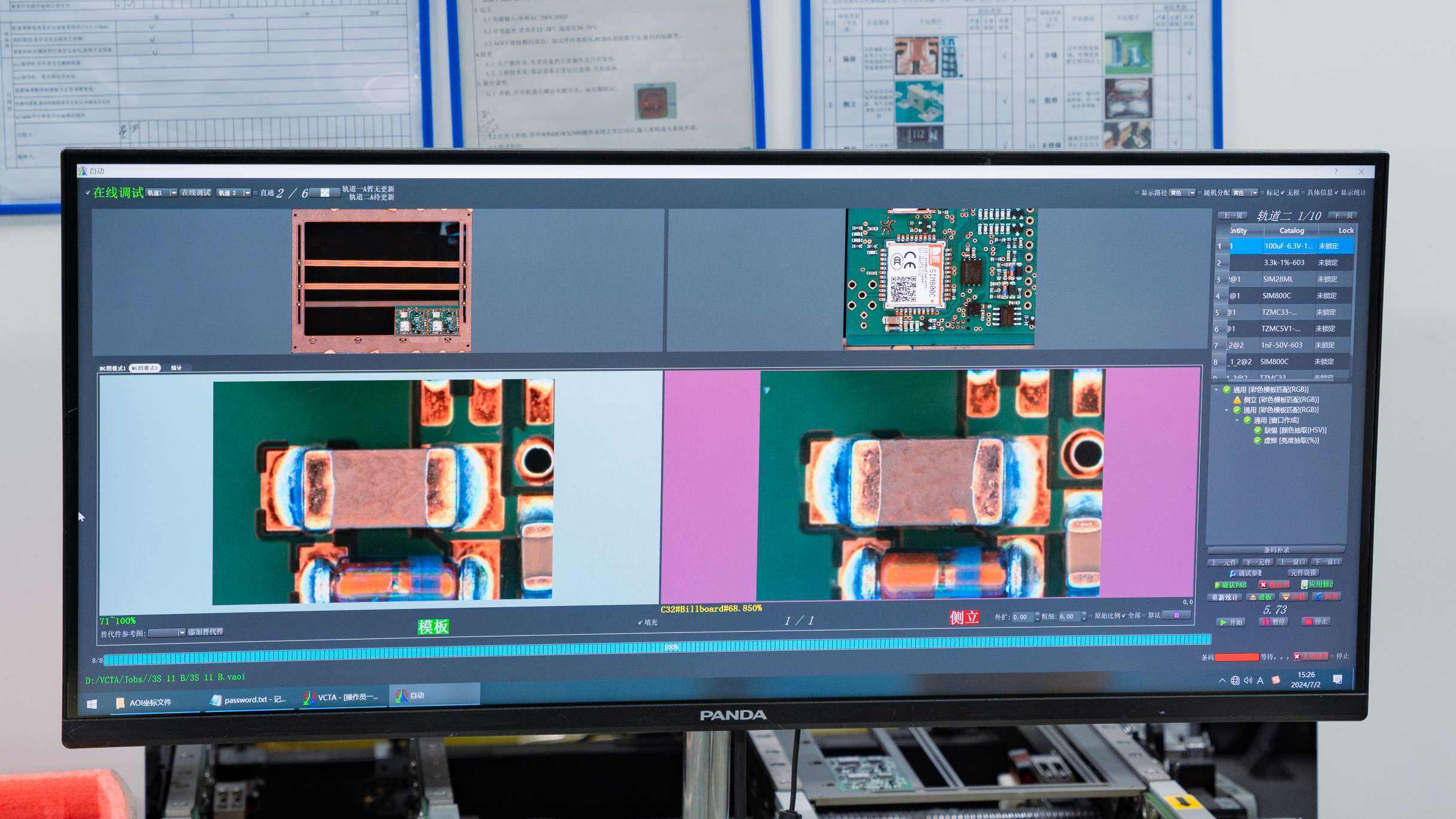

• Кольорова або чорно-біла камера, встановлена над друкованою платою

• Під кутом освітлення для виявлення відхилень висоти

• Друковані плати проходять над камерою на конвеєрній системі, що забезпечує 100% охоплення контролем

• Програмне забезпечення порівнює отримане зображення з еталонним

• Алгоритми обробки зображень виявляють аномалії

• Алгоритми виявлення та класифікації дефектів можна навчати та оптимізувати

• Координати місця дефекту та розмірні дані

• Зображення або відео виявлених дефектів

• Звіт ізі статистикою відмов

• Висновок про проходження/непроходження перевірки

• Відсутні компоненти

• Неправильні або неправильно розташовані компоненти

• Зсув позиції компонента

• Помилка орієнтації компонента

• Тумбстонінг

• Недостатнє припай

• Надлишкове припай

• Кульки припою/розбризкування

• Містки припою (коротке замикання)

• Порожнини в припої

• Відсутність шовкового друку

• Неправильно нанесений або нечіткий шовкографічний напис

• Незчитувані штрихкоди

• Пошкодження провідників

• Забиті отвори

• Залишкові сторонні матеріали

• Проблеми з травленням або гальванічним покриттям

• Відривання контактних майданчиків

• Пошкодження провідників

• Забиті отвори

• Залишкові сторонні матеріали

• Проблеми з травленням або гальванічним покриттям

• Відривання контактних майданчиків

Програмування процесу інспекції

Оптимізуйте освітлення, камеру та фокусування

Завантажити еталонну плату

Тестові зразки для налаштування продуктивності інспектування

Оптимізація алгоритмів та порогів

Підтвердити точне визначення несправностей та відсутність пропущених дефектів

Автоматичний транспортування та сканування плати

Безперервна робота з повідомленнями про проходження/непроходження перевірки

Моніторинг процесів та аналіз тенденцій

Перегляд зображень та координат несправностей

Відхиляти плати з критичними дефектами

Класифікувати за типом та ступенем дефекту

Формування звітів про рівень дефектів

Виявлення закономірностей та тенденцій у дефектах

Проведення аналізу кореневих причин

Впровадження коригувальних дій для зменшення кількості дефектів

Інтегрований у виробничу лінію, він виконує перевірку одразу після процесу SMT, швидко виявляючи джерела дефектів.

Гнучкий, незалежний метод перевірки, що дозволяє виконувати вибіркове тестування та перевірку якості процесу.

Має дві незалежні лінії перевірки, що подвоює виробничу потужність і забезпечує резервні можливості контролю.

Настільна система з нижчою вартістю, але обмеженою зоною контролю.

Інтегрований у виробничу лінію, він виконує перевірку одразу після процесу SMT, швидко виявляючи джерела дефектів.

Гнучкий, незалежний метод перевірки, що дозволяє виконувати вибіркове тестування та перевірку якості процесу.

Має дві незалежні лінії перевірки, що подвоює виробничу потужність і забезпечує резервні можливості контролю.

Настільна система з нижчою вартістю, але обмеженою зоною контролю.

• Дефекти з низьким контрастом можуть залишитися непоміченими

• Змішення компонентів та маркування

• Тіні під або за компонентами

• Помилкове визначення через структуру друкованої плати

• Обмежені можливості інспектування підливу

• Важко виявити дефекти всередині плати/під поверхнею

Порівняння з ICT (In-Circuit Test)

• AOI виявляє дефекти монтажу, тоді як ICT виконує електротестування

• AOI забезпечує більш детальні дані про місце та тип дефекту

• AOI можна використовувати до електротестування

Порівняння з рентгеном

• AOI має нижчу вартість та більшу швидкість

• Рентген може виявляти внутрішні дефекти, які AOI не може виявити

• AOI забезпечує більш високу швидкість інспектування на виробничій лінії

Порівняння з SPI (інспектування паяльної пасти)

• AOI інспектує якість монтажу після пайки відпіканням

• SPI інспектує якість друку паяльної пасти перед монтажем

• Виберіть відповідну технологію AOI залежно від ваших потреб

• Ретельно розробіть процедури інспектування

• Розуміння обмежень та уникнення надмірної залежності

• Використання даних AOI для цільових ремонтів та аналізу кореневих причин

• Кореляція результатів AOI з іншими методами тестування

• Постійне покращення процедур перевірки на основі зворотного зв’язку

• Використання AOI в лінії для найшвидшого виявлення дефектів

• Застосування AOI як частини вашої системи управління якістю

Автоматичний оптичний контроль (AOI) є критичною технологією контролю якості в процесі збірки SMT. Ця стаття містить огляд принципів роботи AOI та його ролі у виявленні поверхневих дефектів у зібраних платах. Глибоке розуміння можливостей AOI, помилкових спрацювань та обмежень допомагає інженерам-виробникам оптимізувати його використання в рамках комплексної стратегії забезпечення якості. Правильне застосування AOI забезпечує цінними даними контролю, які допомагають підвищити вихід готової продукції, зменшити кількість пропущених дефектів і досягти стабільної якості продукції.