• Farge- eller monokromkamera montert over PCB-en

• Vinklet belysning for å oppdage høydeviasjoner

• PCB-er føres over kameraet på et transportbånd, og oppnår 100 % inspeksjonsdekning

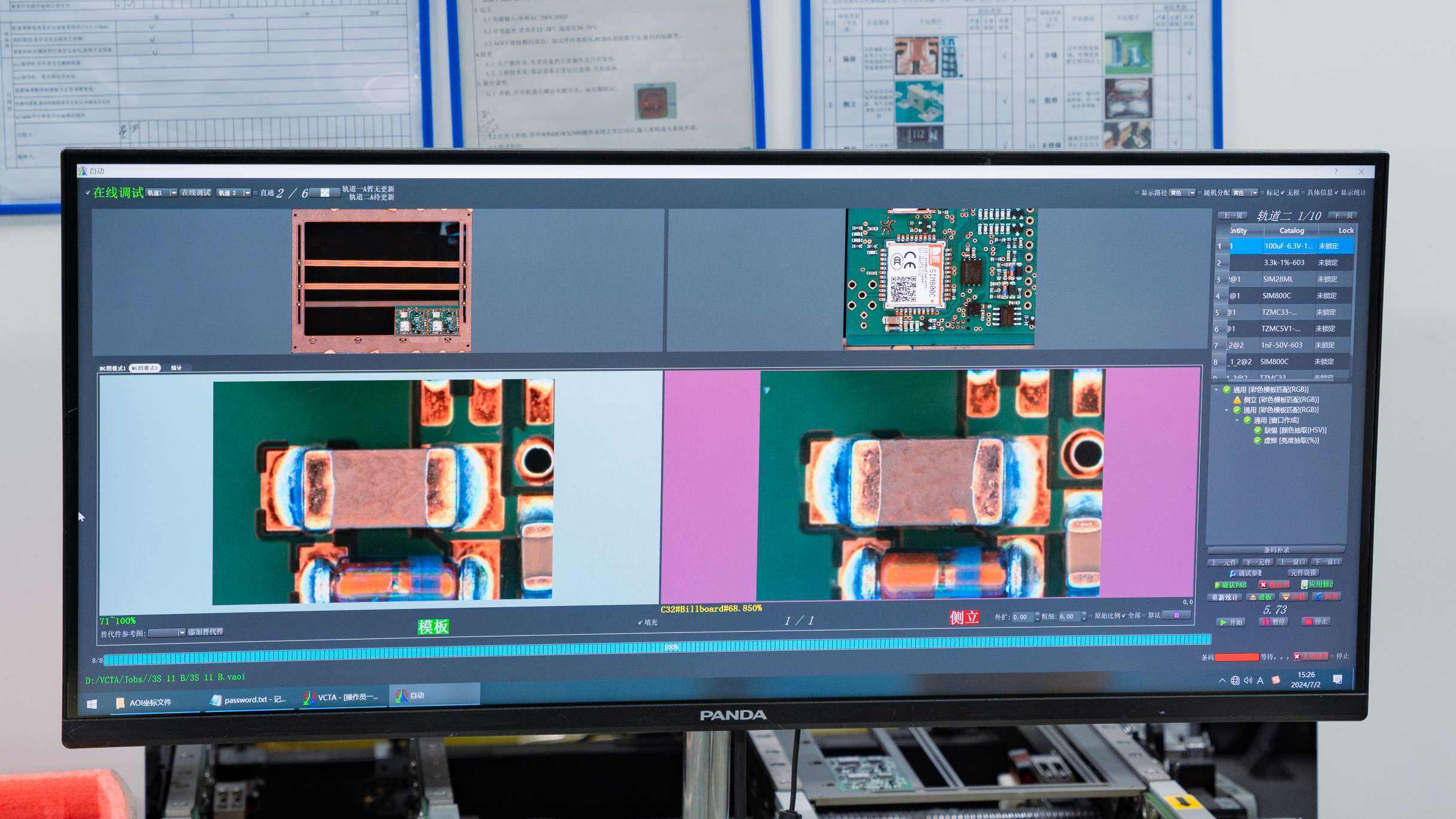

• Programvaren sammenligner det fangete bildet med en gullplate

• Bildeteknologialgoritmer oppdager avvik

• Algoritmer for feiloppdaging og klassifisering kan trenes og optimaliseres

• Koordinater for feilposisjon og dimensjonsdata

• Bilde eller video av registrerte feil

• Rapport med feilstatistikk

• Godkjent/Avvist-bestemmelse

• Manglende komponenter

• Feil eller feilplasserte komponenter

• Komponentposisjonsavvik

• Komponentorienteringsfeil

• Tombstoning

• For lite lodd

• For mye lodd

• Loddkuler/sprut

• Loddbroer (kortslutninger)

• Loddhull

• Manglende silkskjerm

• Feilplassert eller uklar silkskjerm

• Uleselige strekkoder

• Skader på spor

• Tilstoppede viaer

• Gjenstående fremmedmateriale

• Ets- eller beleggingproblemer

• Løftede poler

• Skader på spor

• Tilstoppede viaer

• Gjenstående fremmedmateriale

• Ets- eller beleggingproblemer

• Løftede poler

Programmer inspeksjonsprosessen

Optimaliser belysning, kamera og fokus

Last opp en gullreferanseplate

Test prøver for å justere inspeksjonsytelse

Optimer algoritmer og terskelverdier

Bekreft nøyaktig feildiagnose og ingen manglende feil

Automatisk platetransport og scanning

Kontinuerlig drift med godkjent/feilet varsling

Prosessovervåkning og trendanalyse

Vis feilbilder og koordinater

Avvis bord med kritiske feil

Kategoriser etter feiltype og alvorlighetsgrad

Generer feilraterapporter

Identifiser feilmønster og trender

Gjennomfør rotårsaksanalyse

Implementer tiltak for å redusere feilrater

Integrert i produksjonslinjen utfører den inspeksjon umiddelbart etter SMT-prosessen og identifiserer feilkilder raskt.

Fleksibel, uavhengig inspeksjonsmetode som tillater tilfeldig utvalg og verifisering av prosesskvalitet.

Med to uavhengige inspeksjonsspor dobler den produksjonskapasiteten og gir redundant inspeksjonskapasitet.

Bordmontert system med lavere kostnad, men begrenset inspeksjonsområde.

Integrert i produksjonslinjen utfører den inspeksjon umiddelbart etter SMT-prosessen og identifiserer feilkilder raskt.

Fleksibel, uavhengig inspeksjonsmetode som tillater tilfeldig utvalg og verifisering av prosesskvalitet.

Med to uavhengige inspeksjonsspor dobler den produksjonskapasiteten og gir redundant inspeksjonskapasitet.

Bordmontert system med lavere kostnad, men begrenset inspeksjonsområde.

• Svake kontraster kan overses

• Komponent- og merkingsforvirring

• Skygger under eller bak komponenter

• Feilidentifisering forårsaket av PCB-struktur

• Begrensede inspeksjonsmuligheter for underfylling

• Vanskelig å oppdage feil inne i kortet/under overflaten

Sammenligning med ICT (In-Circuit Test)

• AOI oppdager monteringsfeil, mens ICT utfører elektrisk testing

• AOI gir mer detaljerte data om feilens lokasjon og type

• AOI kan brukes før elektrisk testing

Sammenligning med røntgen

• AOI er lavere kostnad og raskere

• Røntgen kan oppdage interne feil som AOI ikke kan oppdage

• AOI har høyere inspeksjonshastighet på produksjonslinjen

Sammenligning med SPI (loddpastinspeksjon)

• AOI inspiserer monteringskvalitet etter reflow-lodding

• SPI inspiserer kvaliteten på loddpastetrykket før montering

• Velg riktig AOI-teknologi basert på dine behov

• Utarbeid nøye inspeksjonsprosedyrer

• Forstå begrensninger og unngå overdreven avhengighet

• Bruk AOI-data til målrettede reparasjoner og rotårsaksanalyse

• Relater AOI-resultater til andre testmetoder

• Forbedr kontinuerlig inspeksjonsprosedyrer basert på tilbakemeldinger

• Bruk AOI i linje for raskeste defektdeteksjon

• Implementer AOI som en del av kvalitetsstyringssystemet ditt

Automatisk optisk inspeksjon (AOI) er en kritisk kvalitetskontrollteknologi i SMT-monteringsprosessen. Denne artikkelen gir en oversikt over AOIs virkemåte og dens rolle i å oppdage overflatedefekter i PCB-emonteringer. En grundig forståelse av AOIs egenskaper, falske positiver og begrensninger hjelper produksjonsingeniører med å optimere bruken av den innenfor en helhetlig kvalitetsstrategi. Når den implementeres riktig, gir AOI verdifulle inspeksjonsdata som bidrar til forbedret utbytte, reduserte manglende deteksjoner og jevn kvalitet på produktene.