• Χρωματική ή μονόχρωμη κάμερα τοποθετημένη πάνω από την πλακέτα PCB

• Γωνιακός φωτισμός για την ανίχνευση μεταβολών στο ύψος

• Οι πλακέτες PCB μεταφέρονται πάνω από την κάμερα με σύστημα μεταφοράς, επιτυγχάνοντας 100% κάλυψη ελέγχου

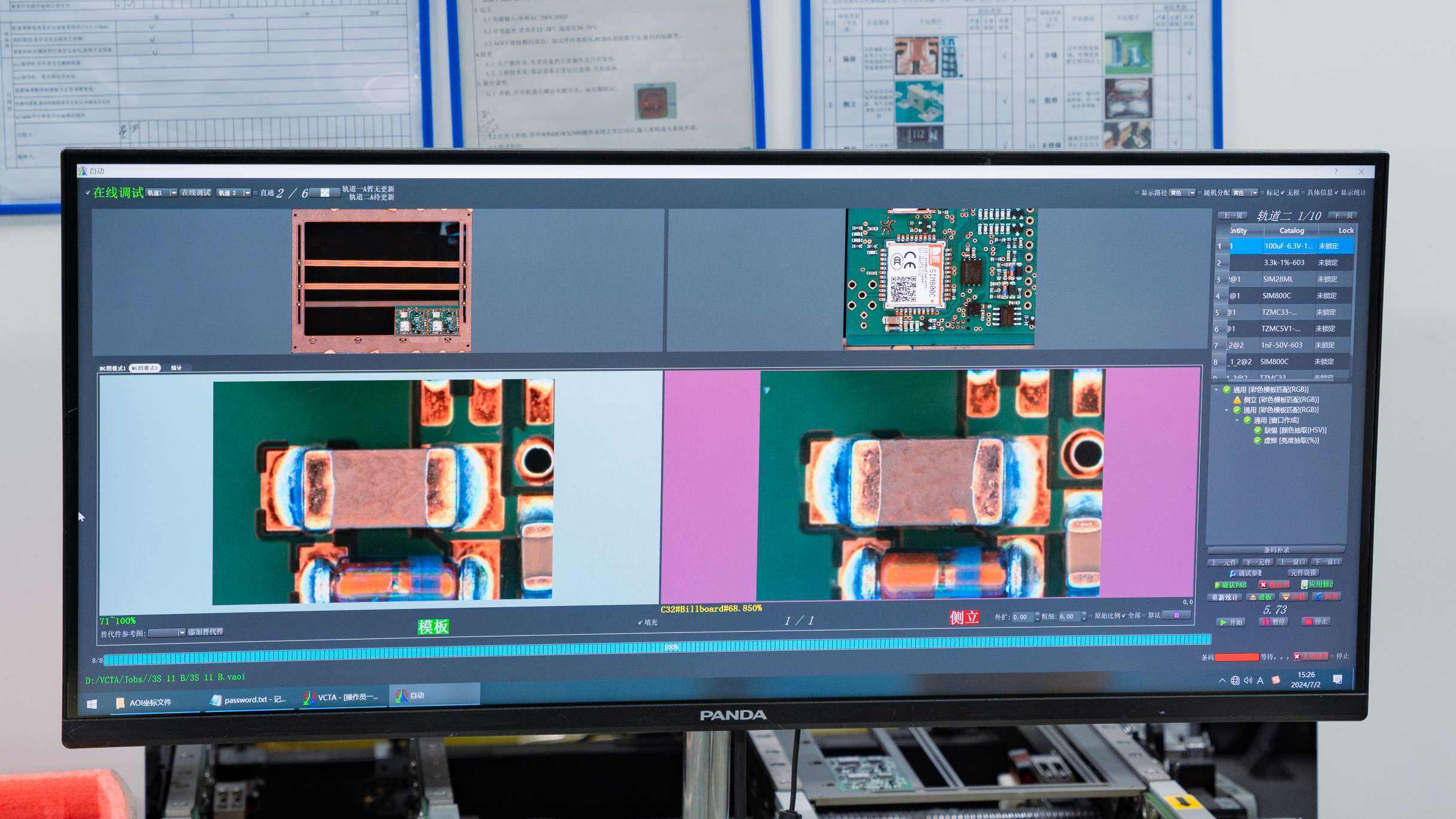

• Το λογισμικό συγκρίνει την τραβηγμένη εικόνα με ένα χρυσό πρότυπο

• Οι αλγόριθμοι επεξεργασίας εικόνας ανιχνεύουν ανωμαλίες

• Οι αλγόριθμοι ανίχνευσης και κατηγοριοποίησης ελαττωμάτων μπορούν να εκπαιδευτούν και να βελτιστοποιηθούν

• Συντεταγμένες θέσης ελαττωμάτων και διαστασιακά δεδομένα

• Εικόνα ή βίντεο με ελαττώματα που εντοπίστηκαν

• Έκθεση με στατιστικά στοιχεία αποτυχιών

• Αποτέλεσμα επιτυχίας/αποτυχίας

• Ελλιπή Εξαρτήματα

• Λανθασμένα ή Εκτός Θέσης Εξαρτήματα

• Απόκλιση Θέσης Εξαρτήματος

• Λανθασμένος Προσανατολισμός Εξαρτήματος

• Tombstoning

• Ανεπαρκής Συγκόλληση

• Υπερβολική Συγκόλληση

• Σφαίρες Συγκόλλησης/Εκτροπή

• Γέφυρες Συγκόλλησης (Βραχυκυκλώματα)

• Κενά Συγκόλλησης

• Απουσία Ψηκτιδωτής Εκτύπωσης

• Εσφαλμένη ή Ασαφής Ψηκτιδωτή Εκτύπωση

• Μη Αναγνώσιμοι Κωδικοί Ράβδων

• Ζημιά στην πλακέτα

• Βουλωμένες διασυνδέσεις

• Υπολειπόμενο ξένο υλικό

• Προβλήματα στη διαδικασία έκπλυσης ή πλακέτρας

• Αποκολλημένα παδ

• Ζημιά στην πλακέτα

• Βουλωμένες διασυνδέσεις

• Υπολειπόμενο ξένο υλικό

• Προβλήματα στη διαδικασία έκπλυσης ή πλακέτρας

• Αποκολλημένα παδ

Προγραμματισμός διαδικασίας ελέγχου

Βελτιστοποίηση φωτισμού, κάμερας και εστίασης

Φόρτωση πινακίδας αναφοράς

Δοκιμαστικά δείγματα για προσαρμογή της απόδοσης επιθεώρησης

Βελτιστοποίηση αλγορίθμων και κατωφλίων

Επιβεβαίωση ακριβούς προσδιορισμού βλάβης και έλλειψης χαμένων ελαττωμάτων

Αυτόματη μεταφορά και σάρωση πλακών

Συνεχής λειτουργία με ειδοποιήσεις επιτυχίας/αποτυχίας

Παρακολούθηση διεργασιών και ανάλυση τάσεων

Προβολή εικόνων βλαβών και συντεταγμένων

Απορρίπτετε πλακέτες με σοβαρά ελαττώματα

Κατηγοριοποίηση ανά τύπο και σοβαρότητα ελαττώματος

Δημιουργία εκθέσεων ποσοστού ελαττωμάτων

Προσδιορισμός προτύπων και τάσεων ελαττωμάτων

Διενέργεια ανάλυσης βασικής αιτίας

Εφαρμογή διορθωτικών ενεργειών για τη μείωση του ποσοστού ελαττωμάτων

Ενσωματωμένος στη γραμμή παραγωγής, πραγματοποιεί έλεγχο αμέσως μετά τη διαδικασία SMT, εντοπίζοντας γρήγορα τις πηγές των ελαττωμάτων.

Ευέλικτη, ανεξάρτητη μέθοδος ελέγχου, η οποία επιτρέπει τη δειγματοληψία τυχαίων προτύπων και την επαλήθευση της ποιότητας της διαδικασίας.

Διαθέτοντας δύο ανεξάρτητες λωρίδες ελέγχου, διπλασιάζει την παραγωγική δυνατότητα και παρέχει εφεδρικές δυνατότητες ελέγχου.

Σύστημα επιτραπέζιο με μειωμένο κόστος αλλά περιορισμένη περιοχή ελέγχου.

Ενσωματωμένος στη γραμμή παραγωγής, πραγματοποιεί έλεγχο αμέσως μετά τη διαδικασία SMT, εντοπίζοντας γρήγορα τις πηγές των ελαττωμάτων.

Ευέλικτη, ανεξάρτητη μέθοδος ελέγχου, η οποία επιτρέπει τη δειγματοληψία τυχαίων προτύπων και την επαλήθευση της ποιότητας της διαδικασίας.

Διαθέτοντας δύο ανεξάρτητες λωρίδες ελέγχου, διπλασιάζει την παραγωγική δυνατότητα και παρέχει εφεδρικές δυνατότητες ελέγχου.

Σύστημα επιτραπέζιο με μειωμένο κόστος αλλά περιορισμένη περιοχή ελέγχου.

• Μπορεί να διαφύγουν ελαττώματα χαμηλής αντίθεσης

• Σύγχυση στα εξαρτήματα και στις ενδείξεις

• Σκιές κάτω ή πίσω από τα εξαρτήματα

• Λανθασμένη ταυτοποίηση που προκαλείται από τη δομή της πλακέτας PCB

• Περιορισμένες δυνατότητες επιθεώρησης υπόστρωσης

• Δυσκολία στην ανίχνευση ελαττωμάτων μέσα στην πλακέτα/κάτω από την επιφάνεια

Σύγκριση με ICT (In-Circuit Test)

• Το AOI ανιχνεύει ελαττώματα συναρμολόγησης, ενώ το ICT εκτελεί ηλεκτρικές δοκιμές

• Το AOI παρέχει πιο λεπτομερείς πληροφορίες σχετικά με τη θέση και τον τύπο των ελαττωμάτων

• Το AOI μπορεί να χρησιμοποιηθεί πριν από τις ηλεκτρικές δοκιμές

Σύγκριση με ακτίνες Χ

• Το AOI έχει χαμηλότερο κόστος και είναι ταχύτερο

• Η ακτινογραφία μπορεί να εντοπίσει εσωτερικές ατέλειες που το AOI δεν μπορεί να εντοπίσει

• Το AOI παρέχει υψηλότερες ταχύτητες επιθεώρησης στη γραμμή παραγωγής

Σύγκριση με SPI (Έλεγχος Συγκολλητικής Πάστας)

• Το AOI ελέγχει την ποιότητα της συναρμολόγησης μετά τη συγκόλληση

• Το SPI ελέγχει την ποιότητα της εκτύπωσης της συγκολλητικής πάστας πριν από τη συναρμολόγηση

• Επιλέξτε την κατάλληλη τεχνολογία AOI βάσει των αναγκών σας

• Αναπτύξτε προσεκτικά τις διαδικασίες επιθεώρησης

• Κατανοήστε τους περιορισμούς και αποφύγετε την υπερβολική εξάρτηση

• Αξιοποιήστε τα δεδομένα AOI για στοχευμένες επισκευές και ανάλυση βασικής αιτίας

• Να συσχετίζετε τα αποτελέσματα AOI με άλλες μεθόδους δοκιμών

• Να βελτιώνετε συνεχώς τις διαδικασίες επιθεώρησης με βάση τα σχόλια

• Να εφαρμόζετε την AOI εντός γραμμής για την ταχύτερη δυνατή ανίχνευση ελαττωμάτων

• Να χρησιμοποιείτε την AOI ως μέρος του συστήματος διαχείρισης της ποιότητας

Η αυτοματοποιημένη οπτική επιθεώρηση (AOI) είναι μια κρίσιμη τεχνολογία ελέγχου ποιότητας στη διαδικασία συναρμολόγησης SMT. Αυτό το άρθρο παρέχει μια επισκόπηση των αρχών λειτουργίας της AOI και του ρόλου της στην ανίχνευση επιφανειακών ελαττωμάτων σε κατασκευές PCB. Η διεξοδική κατανόηση των δυνατοτήτων της AOI, των ψευδών θετικών αποτελεσμάτων και των περιορισμών της βοηθά τους μηχανικούς παραγωγής να βελτιστοποιήσουν την εφαρμογή της στο πλαίσιο μιας ολοκληρωμένης στρατηγικής ποιότητας. Όταν εφαρμόζεται σωστά, η AOI παρέχει πολύτιμα δεδομένα επιθεώρησης που βοηθούν στη βελτίωση της απόδοσης, στη μείωση των χαμένων ανιχνεύσεων και στην επίτευξη σταθερής ποιότητας προϊόντος.