Η συναρμολόγηση PCB μεταξύ τρυπών είναι μια κλασική μέθοδος τοποθέτησης ηλεκτρονικών εξαρτημάτων. Η λειτουργία της είναι απλή: τα εξαρτήματα τοποθετούνται μέσα από προκαθορισμένες τρύπες στην πλακέτα PCB και στη συνέχεια κολλιούνται και από τις δύο πλευρές για να δημιουργηθεί ένας αγώγιμος δρόμος. Η κολλητική με το χέρι είναι κατάλληλη για μικρές παρτίδες ή ευαίσθητες εργασίες, ενώ η κολλητική με κύμα είναι πιο συχνή στη βιομηχανική παραγωγή. Και οι δύο μέθοδοι εξασφαλίζουν σταθερή σύνδεση μεταξύ των εξαρτημάτων και της πλακέτας PCB.

Στις αρχικές φάσεις, τα ηλεκτρονικά εργαλεία βασίζονταν κυρίως σε μονό- και διπλοστρωματικές πλακέτες (PCBs), και η συναρμολόγηση με οπές ήταν η κυρίαρχη τεχνολογία. Αργότερα, με τη διάδοση των πολυστρωματικών πλακετών, η τεχνολογία επιφανειακής συναρμολόγησης (SMT) άρχισε σταδιακά να γίνεται η κυρίαρχη, χάρη στην υψηλή πυκνότητα και την μικροσκοπική της διαστασιολογία. Στο τέλος, τα εξαρτήματα με οπές και τα τρυπητά σημεία καταλαμβάνουν περισσότερο χώρο, κάνοντας δύσκολη την πλήρωση των απαιτήσεων σχεδίασης για λεπτά συσκευές. Ωστόσο, αυτό δεν σημαίνει ότι η συναρμολόγηση με οπές θα εξαφανιστεί: παρότι κάποιοι είχαν προβλέψει την κατάρρευσή της τη δεκαετία του '80, εξακολουθεί να παίζει σημαντικό ρόλο σε πολλές εφαρμογές σήμερα, συχνά ακόμη και σε συνδυασμό με την SMT. Τα μεγάλα βιομηχανικά μηχανήματα και οι υψηλής ισχύος συσκευές εξαρτώνται ιδιαίτερα από αυτήν. Πρώτον, είναι πολύ πιο εύκολο να αποσυναρμολογηθούν και να επισκευαστούν τα ελαττωματικά εξαρτήματα σε σχέση με την SMT. Δεύτερον, η δομή της μπορεί να αντέχει σε δύσκολες συνθήκες, όπως υψηλές θερμοκρασίες και κραδασμούς.

1. Κατάλληλο για Υψηλής Ισχύος και Μεγάλα Εξαρτήματα: Οι αντιστάτες υψηλής ισχύος και οι μεγάλοι ακροδέκτες που χρησιμοποιούνται σε βιομηχανικός εξοπλισμός είναι αρκετά μεγάλοι σε μέγεθος και μεταφέρουν μεγάλα ρεύματα. Η συναρμολόγηση με οπές (Through-hole) συγκρατεί με ασφάλεια αυτά τα εξαρτήματα, καλύπτοντας τις απαιτήσεις υψηλής ισχύος.

2. Σταθερές Συνδέσεις και Ανθεκτικότητα στο Περιβάλλον: Τα άκρα των εξαρτημάτων περνούν μέσα από την πλακέτα (PCB) και συγκολλώνται και στις δύο πλευρές, δημιουργώντας σύνδεση με υψηλή μηχανική αντοχή που αντέχει σε περιβαλλοντικές καταπονήσεις, όπως δονήσεις και διακυμάνσεις θερμοκρασίας, εξασφαλίζοντας αξιόπιστη λειτουργία σε πολύπλοκα περιβάλλοντα, όπως στις αυτοκινητοβιομηχανίες και βιομηχανικές εφαρμογές.

3. Εξαιρετική Αποδοτικότητα Απαγωγής Θερμότητας: Τα μεγάλα εξαρτήματα σε συνδυασμό με τη συναρμολόγηση με οπές επιτρέπουν στη θερμότητα να μεταφέρεται γρήγορα στην πλακέτα (PCB) μέσω των ακροδεκτών και των συγκολλήσεων, καθιστώντας την κατάλληλη για εφαρμογές που απαιτούν αποτελεσματική απαγωγή θερμότητας, όπως στα ηλεκτρονικά ισχύος.

4. Εύκολη συντήρηση: Τα εξαρτήματα που έχουν υποστεί ζημιές μπορούν να αφαιρεθούν και να αντικατασταθούν απλά με την τήξη των συγκολλήσεων με κολλητήρι, χωρίς να χρειάζεται πολύπλοκος εξοπλισμός. Αυτό το χαρακτηριστικό είναι ιδιαίτερα κατάλληλο για εξοπλισμό που χρήζει συχνής συντήρησης.

1. Περιορισμένη πυκνότητα κυκλώματος: Τα οπτικά διατρήσεις και τα ίδια τα εξαρτήματα καταλαμβάνουν αρκετό χώρο, περιορίζοντας τον αριθμό των εξαρτημάτων που μπορούν να τοποθετηθούν σε ένα PCB. Αυτό το καθιστά ακατάλληλο για σχεδιασμό υψηλής πυκνότητας, όπως στα κινητά τηλέφωνα και τα τσιπς.

2. Μειονεκτήματα στην μικροσκοπική κατασκευή: Τα εξαρτήματα με οπτικές διατρήσεις είναι μεγαλύτερα από τα εξαρτήματα SMT, ενώ η ανάγκη για διατρήσεις αυξάνει το βάρος και το πάχος της PCB, καθιστώντας την ασυμβίβαστη με τις απαιτήσεις για ελαφρύτητα σε φορητές συσκευές.

3. Μειονεκτήματα στην αποδοτικότητα και το κόστος παραγωγής: Πολλά εξαρτήματα με οπτικές διατρήσεις απαιτούν χειροκίνητη τοποθέτηση, κάτι που επιβραδύνει την παρτίδα παραγωγής. Σε σχέση με την αυτοματοποιημένη διαδικασία των SMT, τα εξαρτήματα με οπτικές διατρήσεις είναι πιο χρονοβόρα και ακριβότερα.

Η διαδικασία αποτελείται από τρία βήματα, τα οποία συνδέονται στενά για να εξασφαλιστεί η ποιότητα:

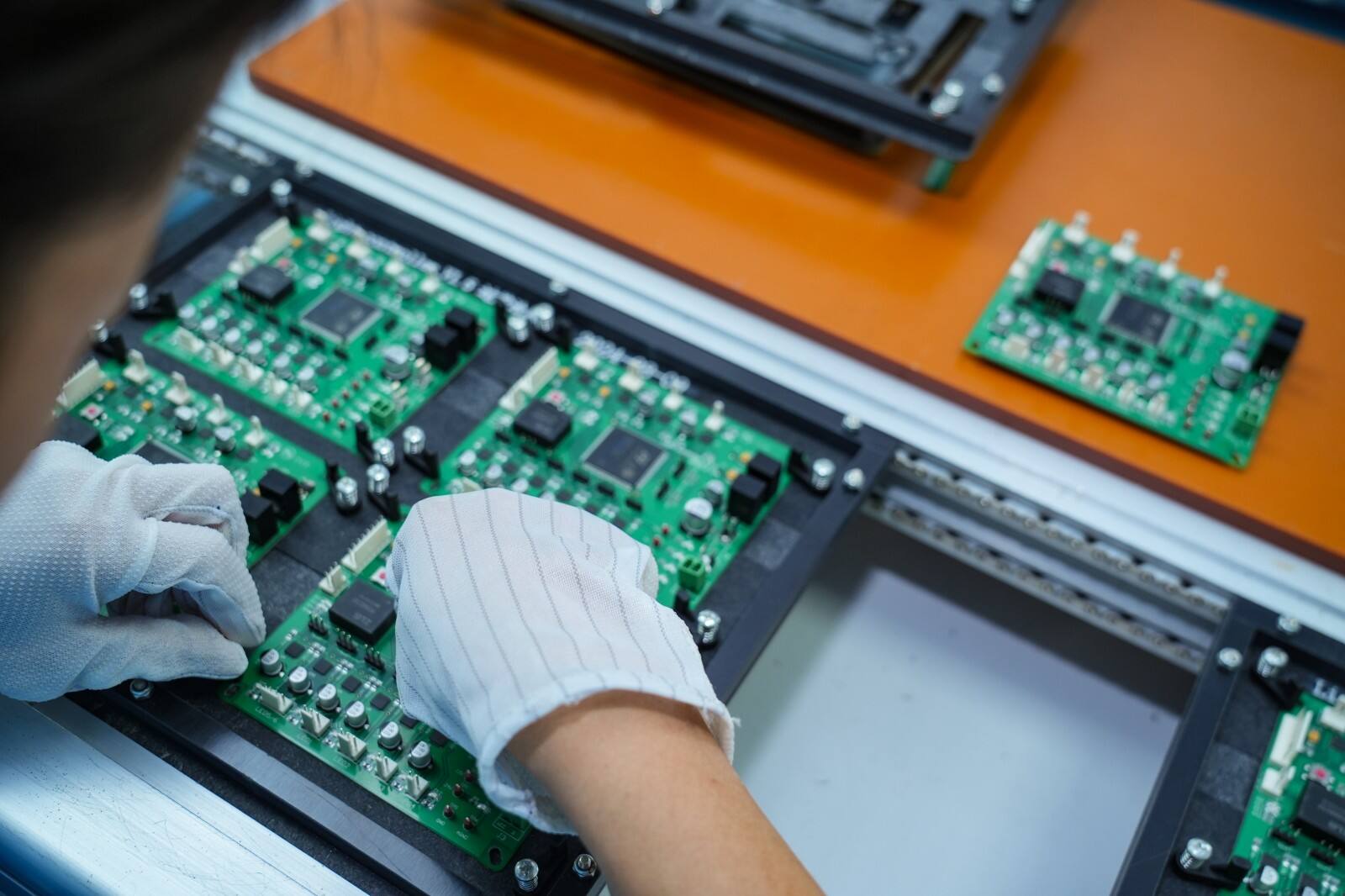

Το πρώτο βήμα είναι η τοποθέτηση των εξαρτημάτων: Ένας εργαζόμενος ή ημιαυτόματος εξοπλισμός τοποθετεί εξαρτήματα με ακροδέκτες, όπως αντιστάσεις και διόδους, μέσα σε προκαθορισμένες οπές στην PCB σύμφωνα με τις απαιτήσεις σχεδίασης, διασφαλίζοντας ότι οι ακροδέκτες προεξέχουν κατά το κατάλληλο μήκος από την πίσω πλευρά της πλακέτας, προετοιμάζοντάς τα για συγκόλληση.

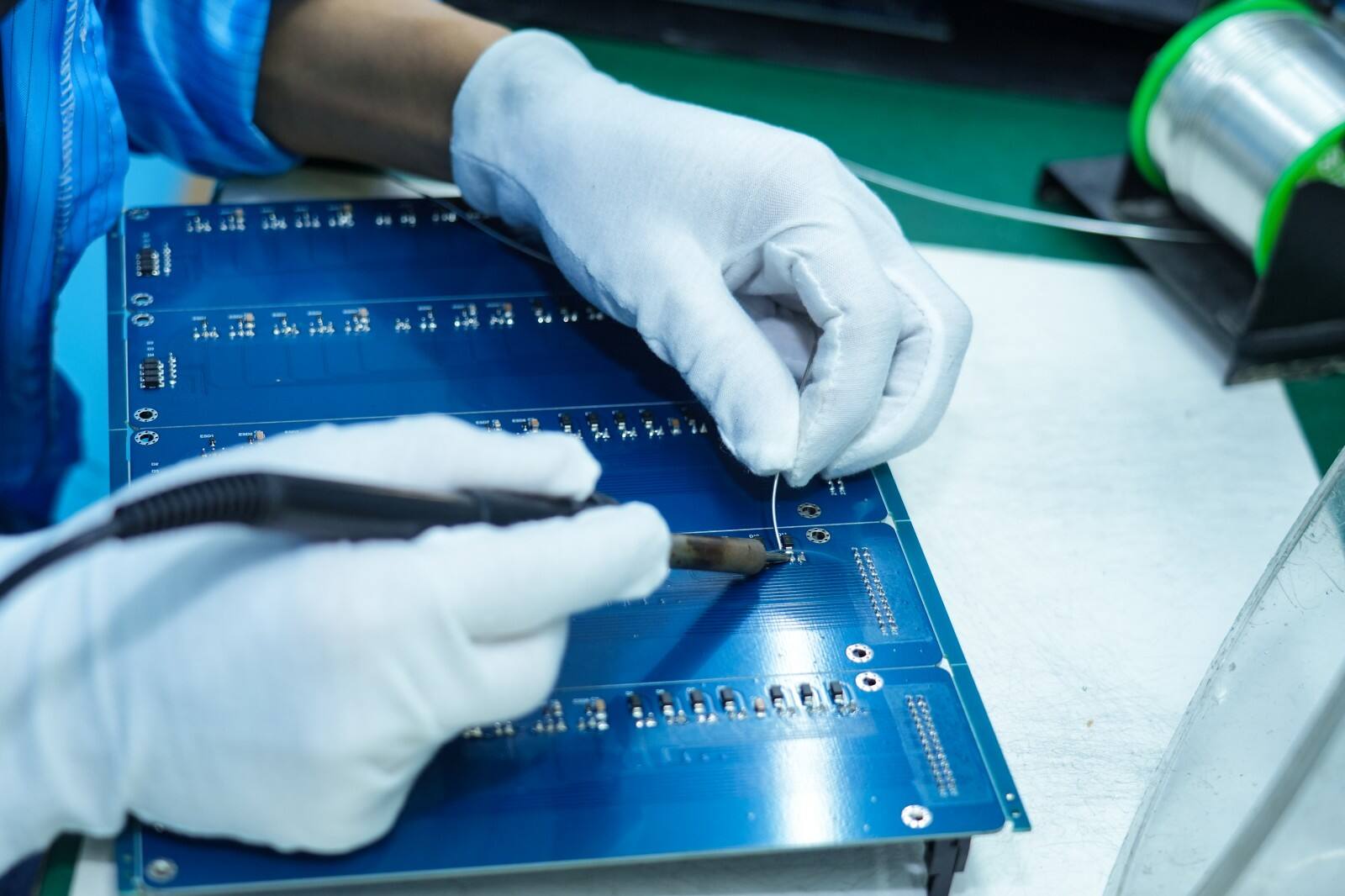

Το δεύτερο βήμα είναι η συγκόλληση και στερέωση: Μετά την τοποθέτηση των εξαρτημάτων, η συγκόλληση (ένας κράμα μετάλλων με χαμηλό σημείο τήξης) συνδέει τους ακροδέκτες με τα pads της PCB, δημιουργώντας έναν αγώγιμο δρόμο. Η συγκόλληση με κύμα είναι η συνηθισμένη μέθοδος στην παραγωγή σε μεγάλη κλίμακα – η PCB περνάει μέσα από ένα κύμα τήγματος συγκόλλησης σε μια ταινία, ολοκληρώνοντας τη συγκόλληση στην πίσω πλευρά σε μια ενέργεια. Για εξαρτήματα που είναι ευαίσθητα στη θερμοκρασία, χρησιμοποιείται επιλεκτική συγκόλληση για να εφαρμοστεί με ακρίβεια τήγμα στις στοχευμένες συγκολλήσεις, αποφεύγοντας την επίδραση σε άλλα εξαρτήματα.

Το τρίτο βήμα είναι ο καθαρισμός: Μετά την κολλητική, τα υπολειμματικά ρολόι πρέπει να αφαιρεθούν με διαλύτη και βούρτσα για να αποφευχθεί η διάβρωση της PCB ή η δημιουργία ηλεκτρικής παρεμβολής, εξασφαλίζοντας έτσι τη μακροχρόνια σταθερότητα.

1. Παρέχουμε υπηρεσία πλήρους διαδικασίας, από την προμήθεια εξαρτημάτων μέχρι τη δοκιμή του τελικού προϊόντος, καλύπτοντας διαδικασίες όπως την κολλητική με το χέρι σε μονής και διπλής όψης πλακέτες και την κολλητική με κύμα. Είτε πρόκειται για τυπικά εξαρτήματα, όπως αντιστάσεις και συνδετήρες, είτε για εξαρτήματα μέσω οπών με ειδικές προδιαγραφές, εξασφαλίζουμε ακριβή συναρμολόγηση.

2. Για τον έλεγχο ποιότητας, χρησιμοποιούμε αυτόματη οπτική επιθεώρηση (AOI) για την επιθεώρηση της εμφάνισης των κολλητών, δοκιμή κυκλώματος (ICT) για την επαλήθευση της συνέχειας του κυκλώματος και τέλος λειτουργική δοκιμή για να διασφαλιστεί ότι η απόδοση του προϊόντος πληροί τα πρότυπα. Υποστηρίζουμε επίσης μικτή συναρμολόγηση μέσω οπών και SMT, προσαρμοζόμενοι ευέλικτα σε διάφορες ανάγκες, από μικρές παρτίδες δοκιμαστικής παραγωγής μέχρι μαζική παραγωγή.

3. Με προηγμένο εξοπλισμό, ένα εξperienced τεχνικό τμήμα και ένα αυστηρό σύστημα διαχείρισης ποιότητας, έχουμε παρέχει σταθερές υπηρεσίες σε διάφορους κλάδους, όπως αυτοκινητοβιομηχανία, βιομηχανία και ιατρική. Είτε χρειάζεστε επαλήθευση πρωτοτύπου σε μικρή παρτίδα είτε προμηθευτή για μακροχρόνια παραγωγή, μπορείτε να βρείτε αξιόπιστη υποστήριξη εδώ.

Αν δεν είστε βέβαιοι για τη μέθοδο συναρμολόγησης για το έργο σας, παρακαλούμε επικοινωνήστε με την PCBally. Θα σας παρέχουμε επαγγελματικές συμβουλές βάσει των χαρακτηριστικών του προϊόντος σας, διασφαλίζοντας ότι κάθε PCB θα λειτουργεί βέλτιστα με την κατάλληλη διαδικασία.