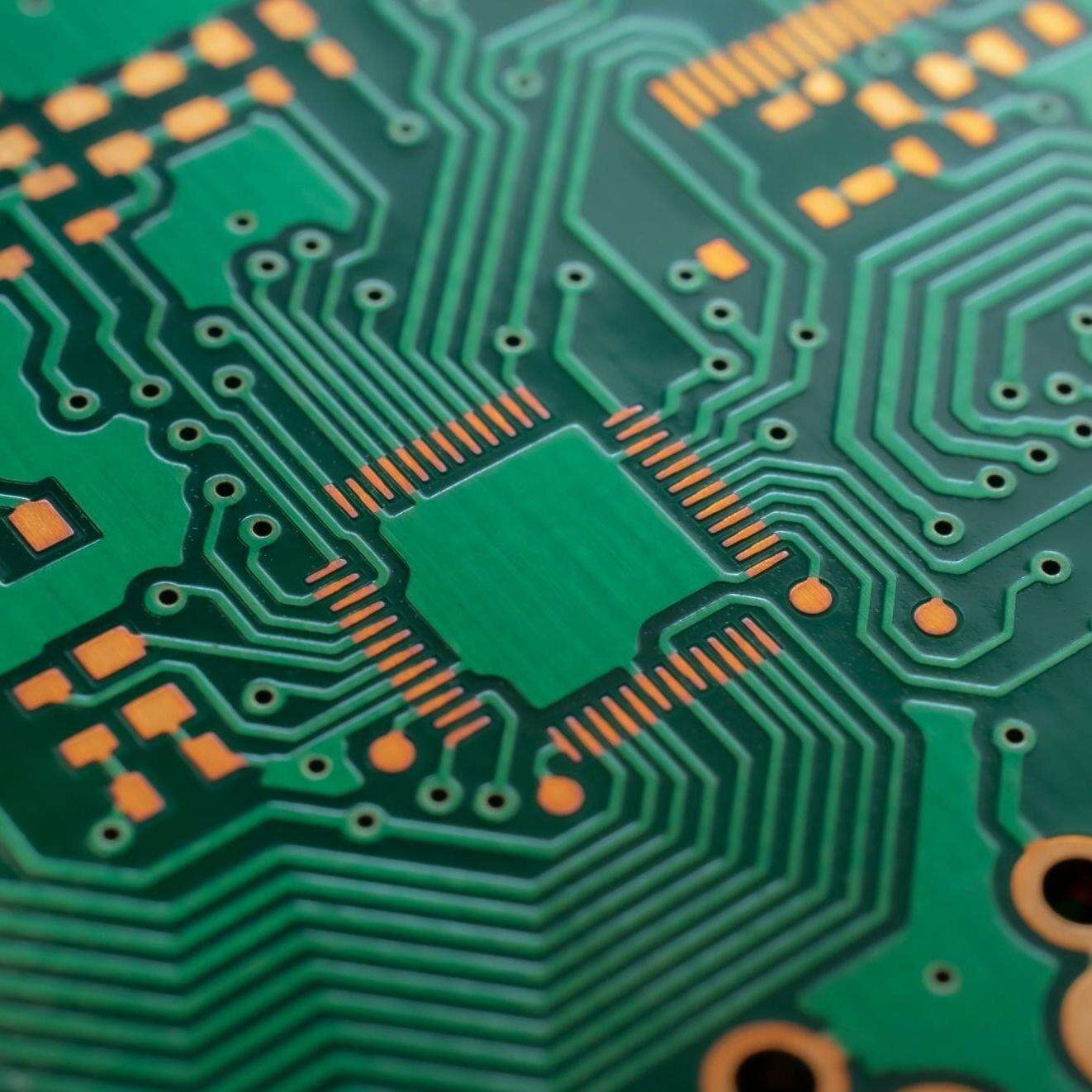

Η κυκλωματική πλακέτα με βάση χαλκού είναι μια κυκλωματική πλακέτα με βάση μετάλλου (MCPCB, κυκλωματική πλακέτα με πυρήνα μετάλλου), και το υλικό υποστρώματος είναι χαλκός. Μεταξύ των τύπων κυκλωματικών πλακετών με βάση μετάλλου, έχει την καλύτερη θερμική αγωγιμότητα. Η θερμική αγωγιμότητα της κυκλωματικής πλακέτας με βάση χαλκού μπορεί να φτάσει ακόμη και τα 400 watts, που είναι καλύτερη από αυτήν της κυκλωματικής πλακέτας με βάση αλουμινίου. Είναι η ιδανική επιλογή για να καλυφθούν οι ανάγκες των πηγών φωτός LED υψηλής ισχύος και μπορεί αποτελεσματικά να επιλύσει μια σειρά προβλημάτων απαγωγής θερμότητας, όπως η αποτυχία λόγω υπερθέρμανσης σε λαμπτήρες υψηλής ισχύος, η υπερβολική παραγωγή θερμότητας και η έντονη μείωση της φωτεινότητας.

Το υπόστρωμα χαλκού και το υπόστρωμα αλουμινίου είναι τα πιο δημοφιλή πλακίδια στις μεταλλικές PCBs. Διαθέτουν ο καθένας τα πλεονεκτήματά τους και χρησιμοποιούνται ευρέως σε προϊόντα, όπως αυτοκίνητα, φώτα σκηνής, προβολείς, πίνακες ελέγχου, φώτα φωτογραφικών μηχανών, λέιζερ σκηνής κ.λπ. Αποτελούν σημαντικά εξαρτήματα ηλεκτρονικών συσκευών υψηλής ισχύος.

Οι PCBs με βάση χαλκού παίζουν αναντικατάστατο ρόλο στα ηλεκτρονικά προϊόντα υψηλής απόδοσης λόγω της εξαιρετικής θερμικής αγωγιμότητας και της απόδοσης απαγωγής θερμότητας. Είναι ιδιαίτερα κατάλληλες για τομείς που απαιτούν αποτελεσματική διαχείριση θερμοκρασίας, όπως η φωτεινή δίοδος (LED), τα κυκλώματα υψηλής συχνότητας και η ηλεκτρονική ισχύος. Μπορούν να εξασφαλίσουν την αξιοπιστία και τη διάρκεια ζωής του εξοπλισμού σε συνθήκες υψηλής φόρτισης και υψηλής θερμοκρασίας.

Οι πλακέτες PCB με βάση τον χαλκό χρησιμοποιούνται σε όλους τους τομείς της ηλεκτρονικής βιομηχανίας, ειδικά στις υψηλότερες τεχνολογίες. Με την αειφόρο ανάπτυξη της κοινωνίας, οι πλακέτες PCB με βάση τον χαλκό θα παίξουν σημαντικό ρόλο σε περισσότερους τομείς. Παρότι το κόστος τους είναι υψηλότερο σε σχέση με τις παραδοσιακές πλακέτες FR4, έχουν ευρείες προοπτικές εφαρμογής λόγω της εξαιρετικής θερμικής και ηλεκτρικής αγωγιμότητάς τους. Ωστόσο, η διαδικασία παραγωγής πλακετών PCB με βάση τον χαλκό είναι πιο πολύπλοκη σε σχέση με τις πλακέτες PCB FR4. Τα παρακάτω είναι τα βασικά σημεία της διαδικασίας που απαιτούν ιδιαίτερη προσοχή:

Η λογική σχεδίαση της δομής στοίβας είναι κομβικής σημασίας στην κατασκευή PCB με βάση τον χαλκό. Για παράδειγμα, αν το πάχος της τελικής πλακέτας είναι 1,6 mm, το πάχος τελικού χαλκού είναι 1OZ και η βάση χαλκού είναι 1,2 mm, μπορείτε να επιλέξετε τη δομή στοίβας "H+2116+κεντρική πλακέτα+2116+H" και να προτιμήσετε υλικά PP με υψηλή περιεκτικότητα σε κόλλα.

Ορίζεται με βάση τις παραμέτρους PCB με βάση τον χαλκό, λαμβάνοντας υπόψη παράγοντες όπως εξαερισμός, αγωγιμότητα χαλκού, στερεοποίηση ρητίνης κ.λπ. Η επιστρώση είναι ένας αποφασιστικός στάδιο στη διαδικασία κατασκευής PCB με βάση τον χαλκό.

Λυγίστε σύμφωνα με το μέγεθος που απαιτεί ο πελάτης. Δώστε προσοχή στην κατεύθυνση και τη γωνία, συνήθως 90°. Αν υπάρχουν ειδικές απαιτήσεις, ακολουθήστε τα έγγραφα.

Οι οπές απαγωγής θερμότητας πρέπει να ανοίγονται με ειδικό εργαλείο φραιζιμού βάσης χαλκού. Η ταχύτητα περιστροφής δεν πρέπει να υπερβαίνει τις 15.000 στροφές το λεπτό και η ταχύτητα κοπής δεν πρέπει να υπερβαίνει τα 3 μέτρα/λεπτό.

Πριν από την επιψευδαργύρωση, η καμπύλη πρέπει να αποκαλυφθεί με το άνοιγμα ενός παραθύρου. Κόψτε το PP και το στρώμα μάσκας συγκόλλησης προς την κατεύθυνση που φαίνεται στο σχήμα, για να αποκαλυφθεί η επιφάνεια του χαλκού για την επόμενη επιψευδαργύρωση.

Το εξωτερικό στρώμα της περιοχής κάμψης απομακρύνεται μέσω υψηλής θερμοκρασίας συγκόλλησης για να αποκαλυφθεί η βασική θέση του χαλκού. Εάν υπάρχουν οπές για βίδες, θα αποκαλυφθούν και αυτές σε αυτό το βήμα.

Μπορεί να επιλεγεί ρητίνη στερεής ή υγρής μορφής για να συμπληρωθούν τα οπές του χαλκού όπως απαιτείται. Μετά τη θέρμανση και την τήξη, η ρητίνη θα ρέει αυτόματα στις οπές, οπότε δεν χρειάζεται να καθαριστεί η ρητίνη της πλακέτας.

Ο έλεγχος του πάχους του επιφανειακού χαλκού είναι το βασικό σημείο διαδικασίας στην κατασκευή PCB βάσης χαλκού. Θα πρέπει να έχει προτεραιότητα στο σχεδιασμό. Το προτεινόμενο πάχος επιφανειακού χαλκού είναι 35μm, ενώ η θετική και αρνητική ανοχή θα πρέπει να ελέγχεται μέσα στα 5μm.

Συνιστάται η χρήση της διαδικασίας ηλεκτρονικής επιμετάλλωσης πλήρους για να αποφευχθεί η ανομοιόμορφη πάχος επικάλυψης. Μετά την ολοκλήρωση της διαδικασίας PTH, πραγματοποιείται ηλεκτρονική επιμετάλλωση για να φτάσει το πάχος του χαλκού στην επιφάνεια στα 35μm, στη συνέχεια κατασκευάζεται το κύκλωμα, πραγματοποιείται η διαδικασία της χημικής διάβρωσης και εφαρμόζεται η μάσκα επιμετάλλωσης κολλητηριού.

Η επιφανειακή επεξεργασία μπορεί να αποτρέψει την οξείδωση της βάσης χαλκού και να βελτιώσει την κολλητικότητα. Η πιο συχνά χρησιμοποιούμενη μέθοδος είναι η εξομάλυνση με θερμό αέρα (HASL). Η θερμοκρασία επεξεργασίας του HASL χωρίς μόλυβδο είναι 270°C * 3-4 δευτερόλεπτα. Να σημειωθεί ότι η βάση χαλκού θα πρέπει να αποφεύγεται όσο το δυνατόν περισσότερο η επαναλαμβανόμενη ψεκασμός κασσίτερου, για να αποφευχθούν προβλήματα όπως οι εκρήξεις τρυπών και η πολύ λεπτή επιφάνεια χαλκού.

Η PCBally είναι ένας επαγγελματικός κατασκευαστής μεταλλικών πλακών κυκλωμάτων, ο οποίος παράγει MCPCB, πλακές PCB με βάση αλουμινίου και πλακές PCB με βάση χαλκού, με σύντομους χρόνους παράδοσης, εξαιρετική εξυπηρέτηση και αυστηρή ποιότητα.

Μπορούμε να κατανοήσουμε γρήγορα και ακριβώς τις ανάγκες των πελατών για PCBs με βάση τον χαλκό, να παρέχουμε προϊόντα υψηλής ποιότητας και χαμηλού κόστους και να εξασφαλίζουμε ότι οι πελάτες θα λάβουν ικανοποιητικά προϊόντα εγκαίρως.

Διαθέτουμε προηγμένον εξοπλισμό αυτόματης παραγωγής και επαγγελματικά όργανα δοκιμών για να εξασφαλίσουμε ότι παρέχουμε στους πελάτες μας προϊόντα και υπηρεσίες PCBs χαλκού υψηλής απόδοσης και αξιοπιστίας.

Η PCBally αφιερώνεται στην παραγωγή υψηλής ποιότητας υποστρωμάτων χαλκού, με προηγμένες τεχνολογίες παραγωγής, ευέλικτους και αποτελεσματικούς μηχανισμούς λειτουργίας, και με πνεύμα συνεχούς επιδίωξης της αριστείας και της επωνυμίας.