Στη σχεδίαση και κατασκευή PCB, τα vias χρησιμοποιούνται ως «γέφυρες» για να συνδέσουν διαφορετικά επίπεδα. Εάν είναι εκτεθειμένα, μπορούν εύκολα να γίνουν κρυφοί κίνδυνοι που επηρεάζουν την ποιότητα της συναρμολόγησης. Κατά τη διάρκεια της συγκόλλησης, η κολλητική πάστα μπορεί να πέσει μέσα στην τρύπα, με αποτέλεσμα ανεπαρκείς συγκολλήσεις ή ακόμη και την αδυναμία δημιουργίας αποτελεσματικών συγκολλήσεων, κάτι σαν μια ρωγμή σε μια φραγμά που διαρρέει νερό. Μόλις προκύψουν τέτοια προβλήματα, επηρεάζουν άμεσα την αγωγιμότητα και την αξιοπιστία του κυκλώματος.

Η τεχνολογία κάλυψης οπών, με απλά λόγια, είναι η τοποθέτηση ή η γέμιση οπών με υλικό solder mask ή άλλα ειδικά υλικά, κάτι που μπορεί να αποτρέψει αποτελεσματικά τη διείσδυση της κολλητικής πάστας και να μειώσει τον κίνδυνο απρόσμενων βραχυκυκλωμάτων. Υπάρχουν τρεις κοινές μεθόδους κάλυψης, ανάλογα με τις λειτουργικές απαιτήσεις και τις περιπτώσεις χρήσης των οπών:

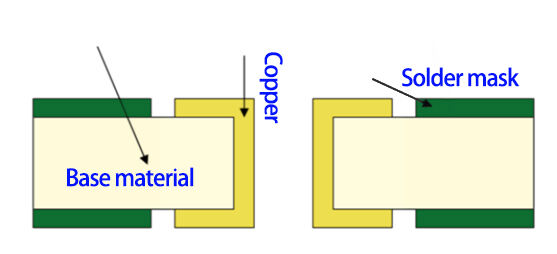

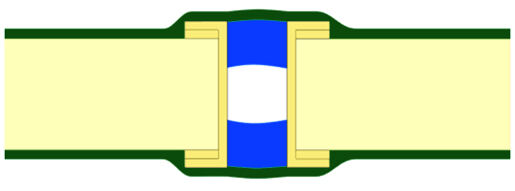

Η κάλυψη οπών με solder mask επικαλύπτει άμεσα τις οπές με μελάνι solder mask χωρίς επιπλέον διαδικασίες, σαν να καλύπτονται οι οπές με ένα στρώμα "μάλλον". Υπάρχουν δύο συγκεκριμένες μορφές:

1. Μονόπλευρη προστασία: η μία πλευρά της οπής καλύπτεται με μελάνι solder mask, ενώ η άλλη πλευρά παραμένει ανοιχτή, κάτι που είναι κατάλληλο για σενάρια με μικρές απαιτήσεις απαγωγής θερμότητας·

2. Διπλής πλευράς προστασία: και οι δύο πλευρές της οπής καλύπτονται πλήρως με μελάνι solder mask, παρέχοντας περισσότερη προστασία, κατάλληλη για τυπικές οπές σήματος, και μπορεί να αποτρέψει αποτελεσματικά την περιστασιακή εισροή κολλητικής πάστας στην οπή.

Η μέθοδος αυτή είναι οικονομική και απλή στη διαδικασία, και είναι η πιο διαδεδομένη βασική μέθοδος προστασίας στις συμβατικές PCBs. Σημείωση κατά τον σχεδιασμό: Το αρχείο του παραθύρου της μάσκας κολλητηριών πρέπει να σημειώνει ξεκάθαρα την περιοχή που δεν πρέπει να καλυφθεί, για να αποφευχθούν συγκρούσεις μεταξύ της διαδικασίας θωράκισης και των απαιτήσεων σχεδιασμού

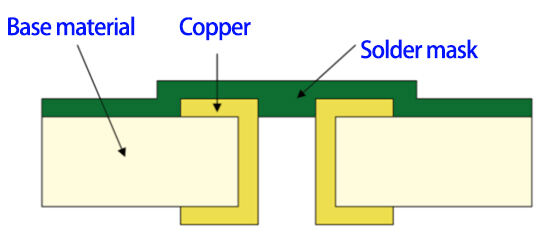

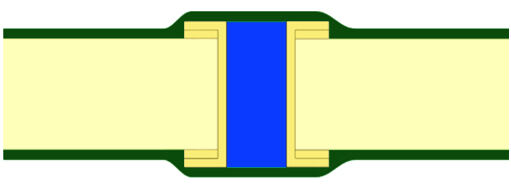

Η φραγή μέσω είναι η "ημιπλήρωση" της οπής με μη αγώγιμα υλικά, όπως ηποξειδική ρητίνη και μελάνι μάσκας κολλητηριών, ακριβώς όπως η φραγή της οπής με ένα "μαλακό πώμα". Υπάρχουν δύο συγκεκριμένες μέθοδοι:

1. Μονόπλευρη φραγή: μερική πλήρωση της οπής με μη αγώγιμο υλικό από τη μία πλευρά, κάλυψη της επιφάνειας με μάσκα κολλητηριών και διατήρηση της άλλης πλευράς ανοιχτής.

2. Διπλής πλευράς φραγή: μερική πλήρωση και από τις δύο πλευρές της οπής και κάλυψη με μάσκα κολλητηριών.

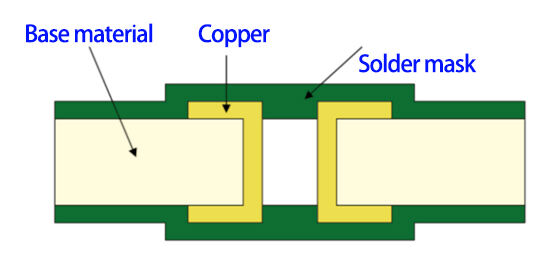

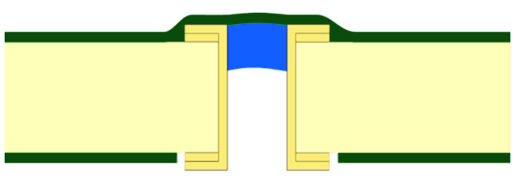

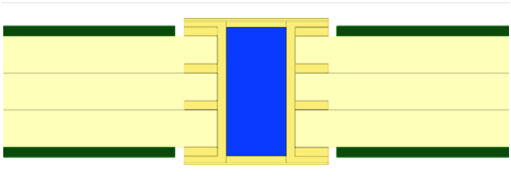

Το γέμισμα οπών είναι η πλήρης γέμιση της οπής με μη αγώγιμο υλικό, κάτι που ισοδυναμεί με την προσθήκη ενός "στερεού πυρήνα" στην οπή. Αυτή η διαδικασία είναι ιδιαίτερα κατάλληλη για περιοχές με πυκνή διάταξη, όπως στις BGA. Εάν οι οπές σε αυτές τις θέσεις είναι εκτεθειμένες, το μετάλλιο συγκόλλησης θα ρέει από την πλακέτα στην οπή κατά τη συγκόλληση, με αποτέλεσμα την ανεπαρκή ποσότητα συγκόλλησης, προκαλώντας κρύες συγκολλήσεις ή ακόμη και απουσία συγκόλλησης, με σημαντική επίπτωση στην ποιότητα συναρμολόγησης της PCB. Οι βασικές της μορφές είναι:

1. Πλήρης συμπλήρωση + προαιρετική επικάλυψη: γεμίστε πλήρως την οπή με μη επαγωγικό υλικό και η επιφάνεια μπορεί να καλυφθεί με μάσκα κολλητηριού (ή να μην καλυφθεί, ανάλογα με τις απαιτήσεις κολλήματος).

2. Συμπλήρωση + Κάλυψη: Αυτή είναι μια πιο εξελιγμένη διαδικασία - πρώτα πραγματοποιείται ηλεκτροπλακένιος επιμετάλλωση και καθαρισμός της οπής, στη συνέχεια συμπιέζεται μη επαγωγικό υλικό στο εσωτερικό της και στερεοποιείται, και τέλος η άκρη της οπής τρίβεται ώστε να επιπεδωθεί και στη συνέχεια επιμεταλλώνεται, ώστε η επιφάνεια να είναι τόσο επίπεδη όσο και κολλήσιμη. Αυτή η μέθοδος είναι ιδιαίτερα κατάλληλη για σχεδιασμό "Via-in-Pad", καθώς επίσης μπορεί να υποστηρίξει συσκευασία με στοιβαγμένες μικρο-οπές, διευκολύνοντας την πυκνή ενσυρμάτωση μεταξύ των BGAs.

Η επιλογή της κατάλληλης μεθόδου κάλυψης vias απαιτεί ολοκληρωμένη κρίση, με βάση παράγοντες όπως η διάμετρος των vias, το πλήθος των επιπέδων της PCB και οι απαιτήσεις συναρμολόγησης. Είτε πρόκειται για βασική θωράκιση είτε για προηγμένη πλήρωση, ο πυρήνας της υπόθεσης είναι η μείωση των κινδύνων συγκόλλησης και η βελτίωση της αξιοπιστίας της PCB. Αυτή είναι επίσης η αρχή που πάντα τηρούμε στην επιλογή διεργασιών, προκειμένου να διασφαλίσουμε ότι κάθε PCB μπορεί να αντέξει τη δοκιμασία της πραγματικής εφαρμογής.