En el diseño y fabricación de PCB, las vías se utilizan como "puentes" para conectar diferentes capas. Si quedan expuestas, pueden convertirse fácilmente en un peligro oculto que afecte la calidad del ensamblaje. Durante la soldadura, la pasta de soldadura puede caer dentro del orificio, causando uniones de soldadura insuficientes o incluso imposibilidad de formar uniones efectivas, algo similar a cómo una grieta en una presa puede provocar fugas de agua. Una vez que ocurren tales problemas, afectan directamente la conductividad y la confiabilidad del circuito.

La tecnología de cubierta de vías, en términos simples, consiste en envolver o rellenar las vías con una capa de máscara de soldadura o materiales especiales, lo cual puede efectivamente prevenir que la pasta de soldadura penetre y reducir el riesgo de cortocircuitos accidentales. De acuerdo con los requisitos funcionales y escenarios de aplicación de las vías, existen tres métodos comunes de cubierta:

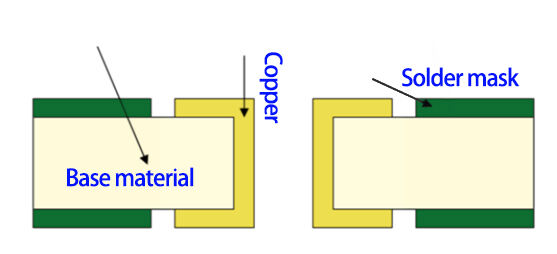

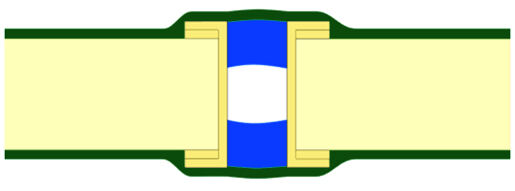

El tapado de vías cubre directamente las vías con tinta de máscara de soldadura sin pasos adicionales de proceso, similar a cubrir las vías con una capa de "gasa". Existen dos formas específicas:

1. Blindaje unilateral: un lado de la vía está cubierto con tinta de máscara de soldadura, mientras que el otro lado permanece abierto, adecuado para escenarios con requisitos leves de disipación de calor;

2. Blindaje doble: ambos lados de la vía están completamente cubiertos con tinta de máscara de soldadura, ofreciendo mayor protección, adecuado para vías de señal ordinarias, y puede efectivamente evitar que la pasta de soldadura fluya accidentalmente hacia el orificio.

Este método es de bajo costo y sencillo en su proceso, siendo el método básico de protección más utilizado en PCB convencionales. Nota al diseñar: El archivo de apertura de ventana de la capa de máscara de soldadura debe marcar claramente el área que no necesita ser cubierta para evitar conflictos entre el proceso de blindaje y los requisitos del diseño

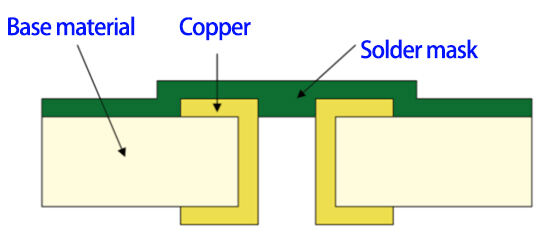

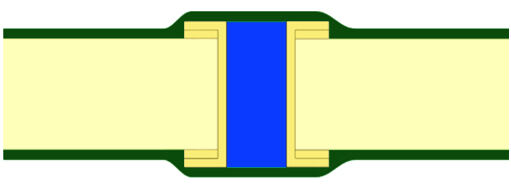

El tapado de vías consiste en "rellenar a medio" la vía con materiales no conductores como resina epoxi y tinta de máscara de soldadura, algo así como tapar la vía con un "tapón blando". Existen dos métodos específicos:

1. Tapado por un solo lado: rellenar parcialmente la vía con material no conductor desde un lado, cubrir la superficie con máscara de soldadura y dejar el otro lado abierto;

2. Tapado por ambos lados: rellenar parcialmente ambos lados de la vía y cubrir con máscara de soldadura.

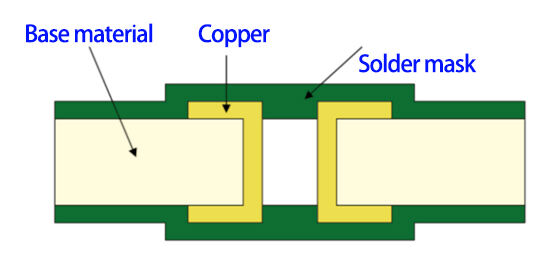

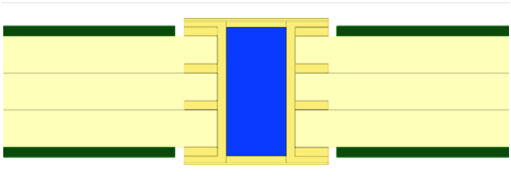

El relleno de orificios pasantes consiste en llenar completamente el orificio con un material no conductor, lo cual equivale a añadir un "núcleo sólido" al orificio pasante. Este proceso es especialmente adecuado para áreas con diseños de alta densidad, como BGA. Si los orificios pasantes en estos lugares quedan expuestos, la pasta de soldadura podría fluir desde la pista hacia el orificio durante la soldadura, causando uniones soldadas insuficientes que generen soldaduras frías o incluso ausencia total de soldadura, afectando significativamente la calidad de ensamblaje del PCB. Sus principales formas son:

1. Relleno completo + cobertura opcional: rellene completamente el orificio con material no conductor, y la superficie puede cubrirse con máscara de soldadura (o no cubrirse, dependiendo de los requisitos de soldadura);

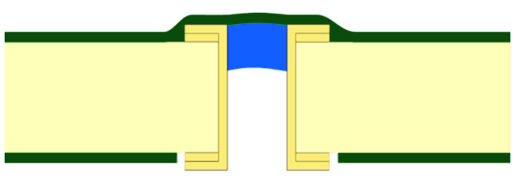

2. Relleno + Tapa: Este es un proceso más sofisticado: primero se electroplaca y se limpia el orificio, luego se presiona con material no conductor y se solidifica, finalmente se lija la cara final del orificio para que quede plana y se metaliza para hacer la superficie tanto plana como soldable. Este método es especialmente adecuado para el diseño "Via-in-Pad", y también puede soportar empaquetado con microvías apiladas, facilitando el cableado denso entre BGAs.

La elección del método adecuado de cobertura de vías requiere un juicio integral basado en factores como el diámetro de las vías, el número de capas del PCB y los requisitos de ensamblaje. Ya sea un blindaje básico o un relleno avanzado, el núcleo consiste en reducir los riesgos de soldadura y mejorar la confiabilidad del PCB. Este también es el principio al que siempre nos adherimos en la selección del proceso, para garantizar que cada PCB pueda soportar la prueba de la aplicación real.