El montaje de PCB en agujero pasante es un método clásico para fijar componentes electrónicos. Su funcionamiento es sencillo: los terminales de los componentes se insertan a través de orificios previamente perforados en la placa de circuito y luego se sueldan desde ambos lados para crear un camino conductor. El soldado manual es adecuado para pequeños lotes o trabajos delicados, mientras que el soldado por ola se utiliza principalmente en producción en masa. Ambos métodos garantizan una conexión segura entre los componentes y la placa de circuito.

En los primeros tiempos, los dispositivos electrónicos dependían principalmente de PCB de una y dos capas, y la tecnología de montaje tradicional (through-hole) era la más utilizada. Más tarde, con la expansión de las placas multicapa, la tecnología de montaje superficial (SMT) se fue convirtiendo poco a poco en la opción predominante debido a su mayor densidad y miniaturización. Al fin y al cabo, los componentes through-hole y los orificios perforados ocupan más espacio, lo que dificulta cumplir con los requisitos de diseño de dispositivos delicados. Sin embargo, esto no significa que el montaje through-hole vaya a desaparecer: aunque algunas predicciones auguraban su extinción en los años 80, aún desempeña un papel importante en muchas aplicaciones actuales, e incluso suele emplearse junto con la tecnología SMT. Equipos industriales grandes y dispositivos de alta potencia dependen especialmente de ella. En primer lugar, es mucho más sencillo desmontar y reparar componentes dañados en comparación con la tecnología SMT. En segundo lugar, su estructura puede soportar entornos extremos como altas temperaturas y vibraciones.

1. Adecuado para Componentes de Alta Potencia y de Gran Tamaño: Los resistores de alta potencia y los conectores grandes utilizados en equipos industriales son tanto voluminosos como portadores de corrientes elevadas. El montaje mediante orificios asegura firmemente estos componentes, satisfaciendo las demandas de escenarios de alta potencia.

2. Conexiones Estables y Resistencia Ambiental: Los pines de los componentes atraviesan la PCB y se sueldan en ambos lados, creando una conexión con alta resistencia mecánica que resiste tensiones ambientales como vibraciones y fluctuaciones de temperatura, asegurando un desempeño confiable en entornos complejos como aplicaciones automotrices e industriales.

3. Excelente Eficiencia de Disipación de Calor: Componentes grandes combinados con montaje mediante orificios permiten que el calor se transfiera rápidamente a la PCB a través de los pines y uniones soldadas, haciéndolo adecuado para aplicaciones que requieren una disipación eficiente del calor, como electrónica de potencia.

4. Fácil mantenimiento: Los componentes dañados pueden ser retirados y reemplazados simplemente fundiendo las uniones de soldadura con un soldador, eliminando la necesidad de equipos complejos. Esto es especialmente adecuado para equipos que requieren mantenimiento frecuente.

1. Densidad de circuito limitada: Los orificios pasantes y los componentes mismos ocupan una gran cantidad de espacio, limitando la cantidad de componentes que pueden montarse en una PCB. Esto lo hace inadecuado para diseños de alta densidad, como teléfonos móviles y conjuntos de chips.

2. Desventajas para la miniaturización: Los componentes pasantes son más grandes que los componentes SMT, y la necesidad de perforación aumenta el peso y grosor de la PCB, haciéndola incompatible con los requisitos de ligereza de dispositivos portátiles.

3. Desventajas en eficiencia y costo de producción: Muchos componentes pasantes requieren inserción manual, lo que ralentiza la producción en masa. Comparado con el proceso automatizado de SMT, los componentes pasantes consumen más tiempo y son más costosos.

El proceso completo consta de tres pasos, cada uno estrechamente vinculado para garantizar la calidad:

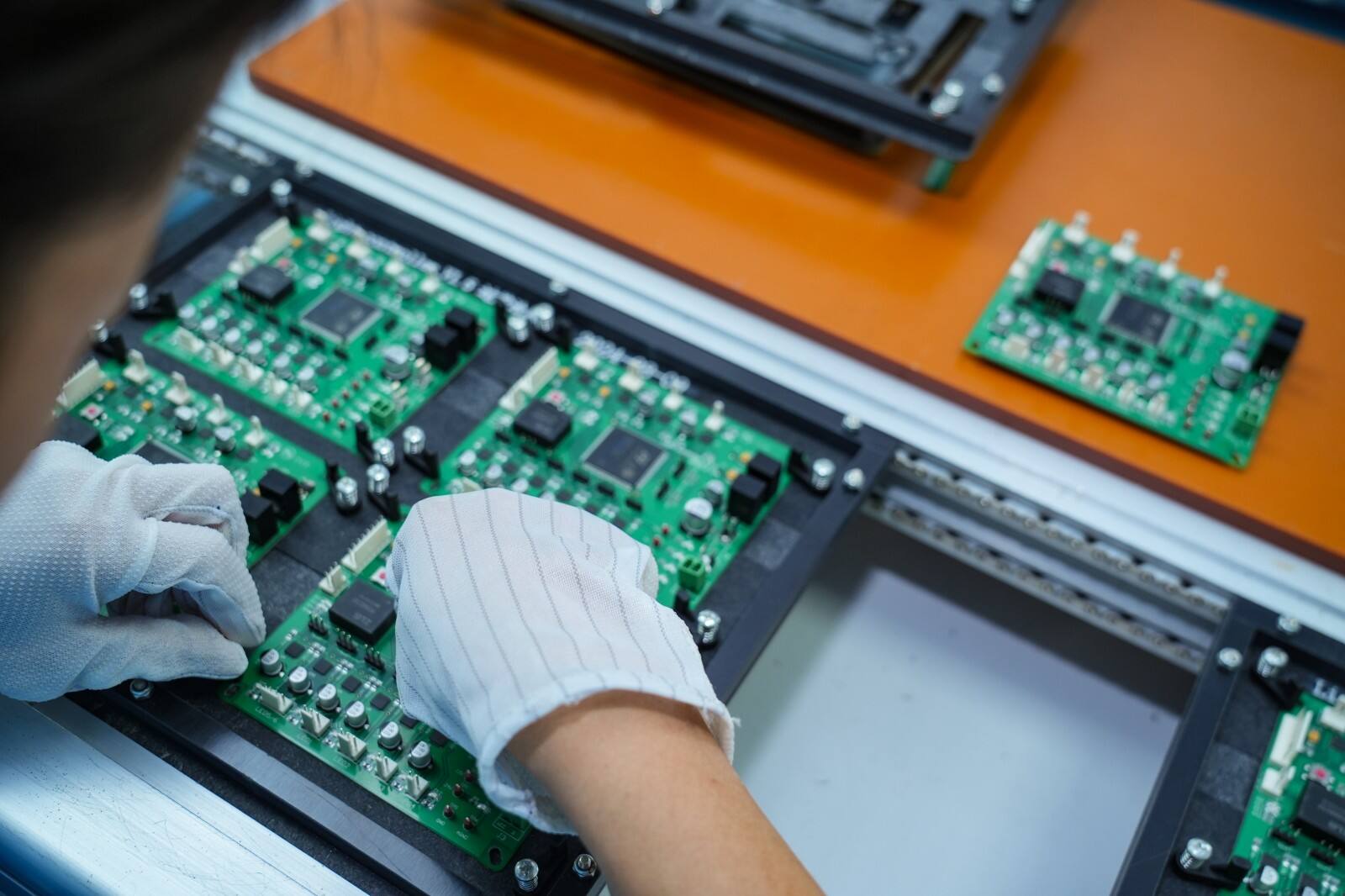

El primer paso es la inserción de componentes: un trabajador o equipos semiautomáticos inserta componentes con terminales, como resistencias y diodos, en agujeros preperforados en el PCB según los requisitos del diseño, asegurando que los terminales sobresalgan la longitud adecuada por la parte posterior de la placa, preparándolos para el soldado.

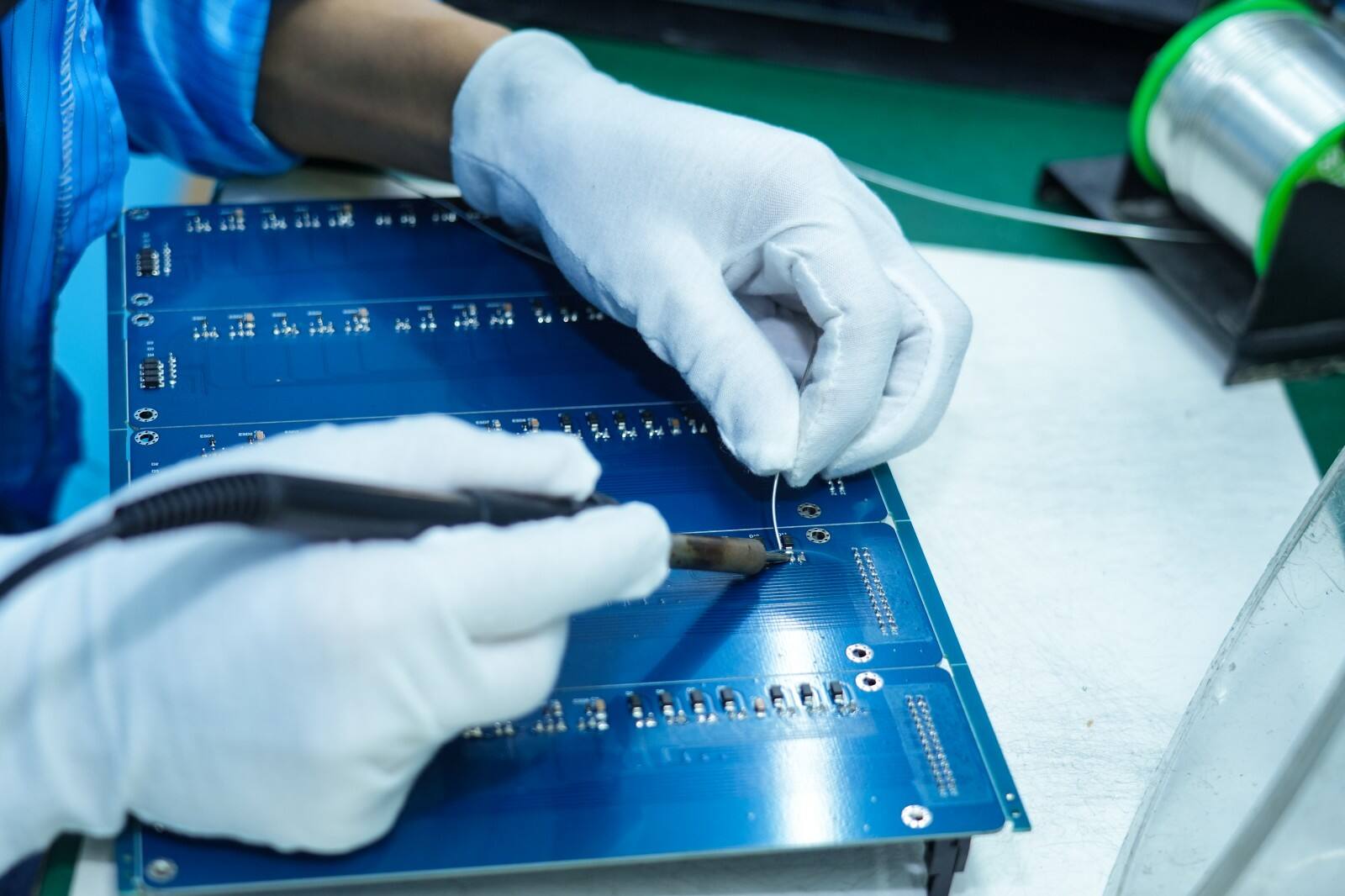

El segundo paso es el soldado y fijación: después de insertar los componentes, se utiliza soldadura (una aleación metálica de bajo punto de fusión) para conectar los terminales con los pads del PCB, creando una trayectoria conductora. La soldadura por ola es comúnmente utilizada en producción masiva: la PCB pasa a través de una ola de soldadura fundida en una cinta transportadora, completando el soldado en la parte posterior en una sola operación. Para componentes sensibles a altas temperaturas, se emplea soldadura selectiva para aplicar con precisión soldadura caliente a las uniones objetivo, evitando afectar a otros componentes.

El tercer paso es la limpieza: Después de soldar, el flux residual debe eliminarse con un solvente y un cepillo para evitar que corroma la PCB o cause interferencia eléctrica, asegurando así su estabilidad a largo plazo.

1. Ofrecemos un servicio integral desde la adquisición de componentes hasta la prueba del producto final, cubriendo procesos como soldadura manual de una y dos caras, y soldadura por ola. Tanto si se trata de componentes estándar como resistencias y conectores, como de dispositivos through-hole con especificaciones especiales, garantizamos un ensamblaje preciso.

2. En cuanto al control de calidad, utilizamos inspección óptica automática (AOI) para revisar la apariencia de las soldaduras, pruebas de circuito en funcionamiento (ICT) para verificar la continuidad del circuito, y finalmente pruebas funcionales para asegurar que el producto cumpla con los estándares de desempeño. También apoyamos ensamblaje mixto through-hole y SMT, adaptándonos flexiblemente a diversas necesidades, desde pequeñas series para producción piloto hasta grandes volúmenes.

3. Con equipos avanzados, un equipo técnico experimentado y un sistema estricto de gestión de calidad, hemos proporcionado servicios estables a diversas industrias, incluyendo automotriz, industrial y médica. Ya sea que necesite verificación de prototipos de pequeños lotes o un proveedor para producción masiva a largo plazo, aquí encontrará un apoyo confiable.

Si no está seguro sobre el método de ensamblaje para su proyecto, comuníquese con PCBally. Le proporcionaremos asesoramiento profesional basado en las características de su producto, asegurando que cada PCB funcione de manera óptima con el proceso adecuado.