تجميع لوحة الدوائر المطبوعة بالثقوب المعدنية هي طريقة كلاسيكية لتثبيت المكونات الإلكترونية. طريقة التشغيل بسيطة: يتم إدخال أطراف المكونات عبر ثقوب محفورة مسبقًا في لوحة الدوائر المطبوعة، ثم يتم لحامها من الجهتين لتكوين مسار موصل. يناسب اللحام اليدوي الكميات الصغيرة أو الأعمال الدقيقة، بينما يُستخدم بشكل أكثر شيوعاً اللحام بالموجة في الإنتاج الكمي الكبير. تضمن كلتا الطريقتين اتصالاً آمنًا بين المكونات ولوحة الدوائر المطبوعة.

في الأيام الأولى، اعتمدت الأجهزة الإلكترونية بشكل رئيسي على الدوائر المطبوعة ذات الطبقة الواحدة أو المزدوجة، وكانت تقنية التركيب من خلال الثقوب (Through-hole) هي التقنية السائدة. لاحقاً، مع انتشار اللوحات متعددة الطبقات، أصبحت تقنية التركيب السطحي (SMT) تدريجياً التقنية السائدة بفضل كثافتها العالية وصغيرة حجمها. في النهاية، تأخذ المكونات المركبة من خلال الثقوب والحفر مساحة أكبر، مما يجعل من الصعب تلبية متطلبات التصميم للأجهزة الدقيقة. ومع ذلك، لا يعني ذلك أن تقنية التركيب من خلال الثقوب ستُلغى: فعلى الرغم من أن البعض تنبأ بزوالها في الثمانينيات، إلا أنها لا تزال تلعب دوراً في العديد من التطبيقات حتى يومنا هذا، وغالباً ما تُستخدم بالتوازي مع تقنية SMT. والمعدات الصناعية الكبيرة والأجهزة عالية القدرة تعتمد بشكل خاص عليها. أولاً، يسهل فك المكونات التالفة وإصلاحها بالمقارنة مع تقنية SMT. ثانياً، يمكن لتصميمها أن يتحمل بيئات قاسية مثل الحرارة العالية والاهتزاز.

1. مناسب للمكونات عالية القدرة والكبيرة الحجم: المقاومات عالية القدرة والموصلات الكبيرة المستخدمة في المعدات الصناعية تكون في الغالب ضخمة وتحمل تيارات كهربائية كبيرة. يُثبت التجميع المُثبّت على الثقوب هذه المكونات بشكل آمن، مما يلبّي متطلبات السيناريوهات عالية القدرة.

2. اتصالات مستقرة ومقاومة للبيئة: تمرّ أطراف المكونات عبر اللوحة الدوائرية وتُلحام من الجهتين، مما يُنشئ اتصالاً يتمتع بقوة ميكانيكية عالية يتحمل الإجهادات البيئية مثل الاهتزاز والتقلبات الحرارية، ويضمن الأداء الموثوق فيه في بيئات معقدة مثل التطبيقات automotive والصناعية.

3. كفاءة ممتازة في تبديد الحرارة: تسمح المكونات الكبيرة مع التجميع المُثبّت على الثقوب بنقل الحرارة بسرعة إلى اللوحة الدوائرية عبر الأطراف والمفاصل اللحام، مما يجعلها مناسبة للتطبيقات التي تتطلب تبديدًا فعالًا للحرارة، مثل الإلكترونيات الكهربائية.

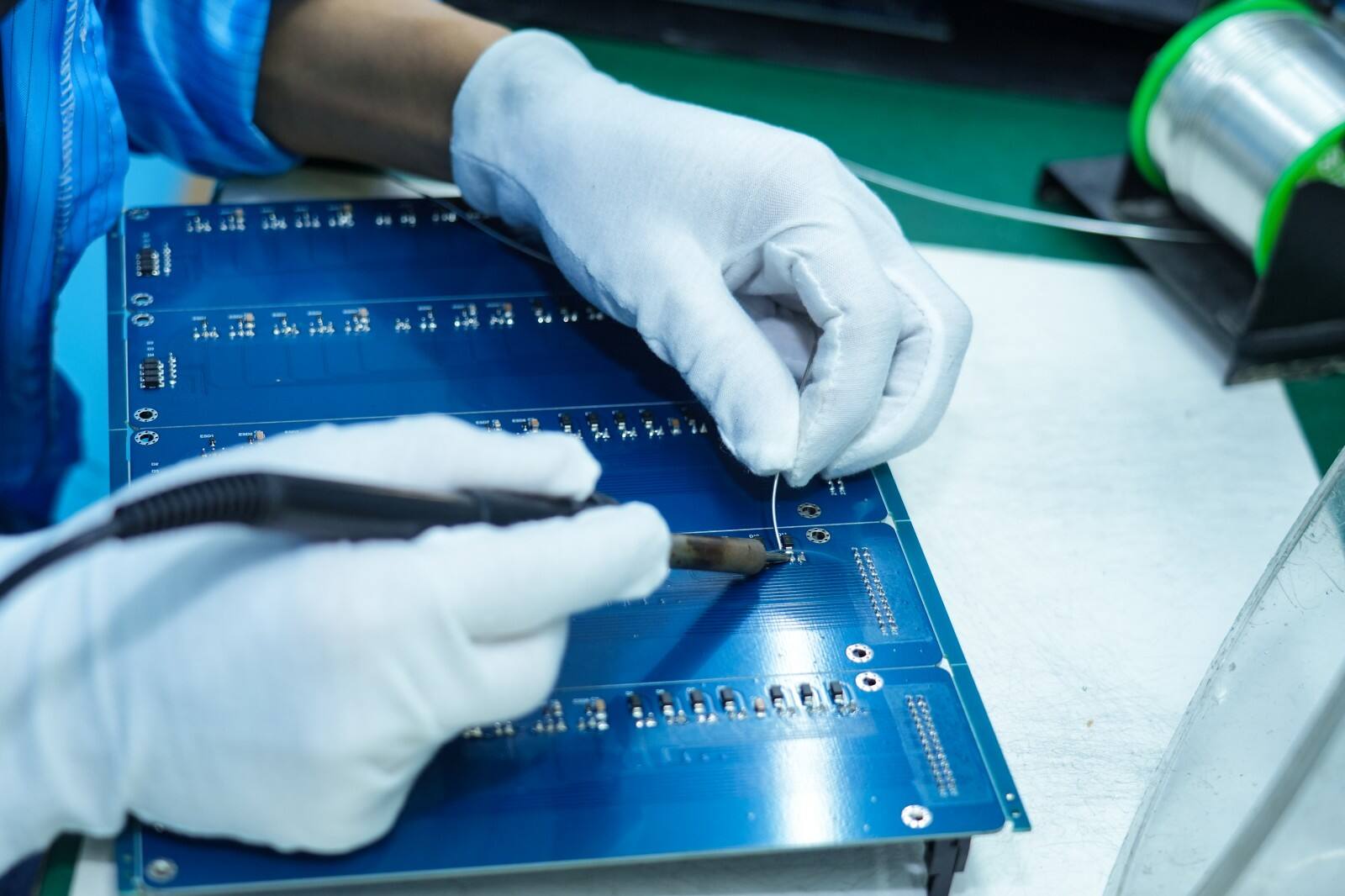

4. الصيانة السهلة: يمكن إزالة المكونات التالفة واستبدالها ببساطة عن طريق إذابة وصلات اللحام باستخدام مسدس لحام، دون الحاجة إلى معدات معقدة. وهذا مناسب بشكل خاص للمعدات التي تتطلب صيانة متكررة.

1. كثافة الدائرة المحدودة: تشغل الثقوب والقطع نفسها مساحة كبيرة، مما يحد من عدد المكونات التي يمكن تركيبها على لوحة الدوائر المطبوعة. ولذلك فهي غير مناسبة للتصاميم ذات الكثافة العالية مثل الهواتف المحمولة ومجموعات الشرائح.

2. عيوب تتعلق بتصغير الحجم: المكونات المثبّتة بثقوب أكبر من مكونات SMT، كما أن الحاجة إلى الحفر تزيد من وزن وسماكة اللوحة، مما يجعلها غير متوافقة مع متطلبات خفة الوزن للأجهزة المحمولة.

3. كفاءة الإنتاج وعيوب تتعلق بالتكلفة: يتطلب العديد من المكونات المثبّتة بثقوب إدخالًا يدويًا، مما يبطئ الإنتاج الكمي. مقارنةً بالعملية الآلية لـ SMT، فإن المكونات المثبتة بثقوب تستهلك وقتًا أطول وتكون أكثر تكلفة.

تتكون العملية بأكملها من ثلاث خطوات، كل منها مترابطة لضمان الجودة:

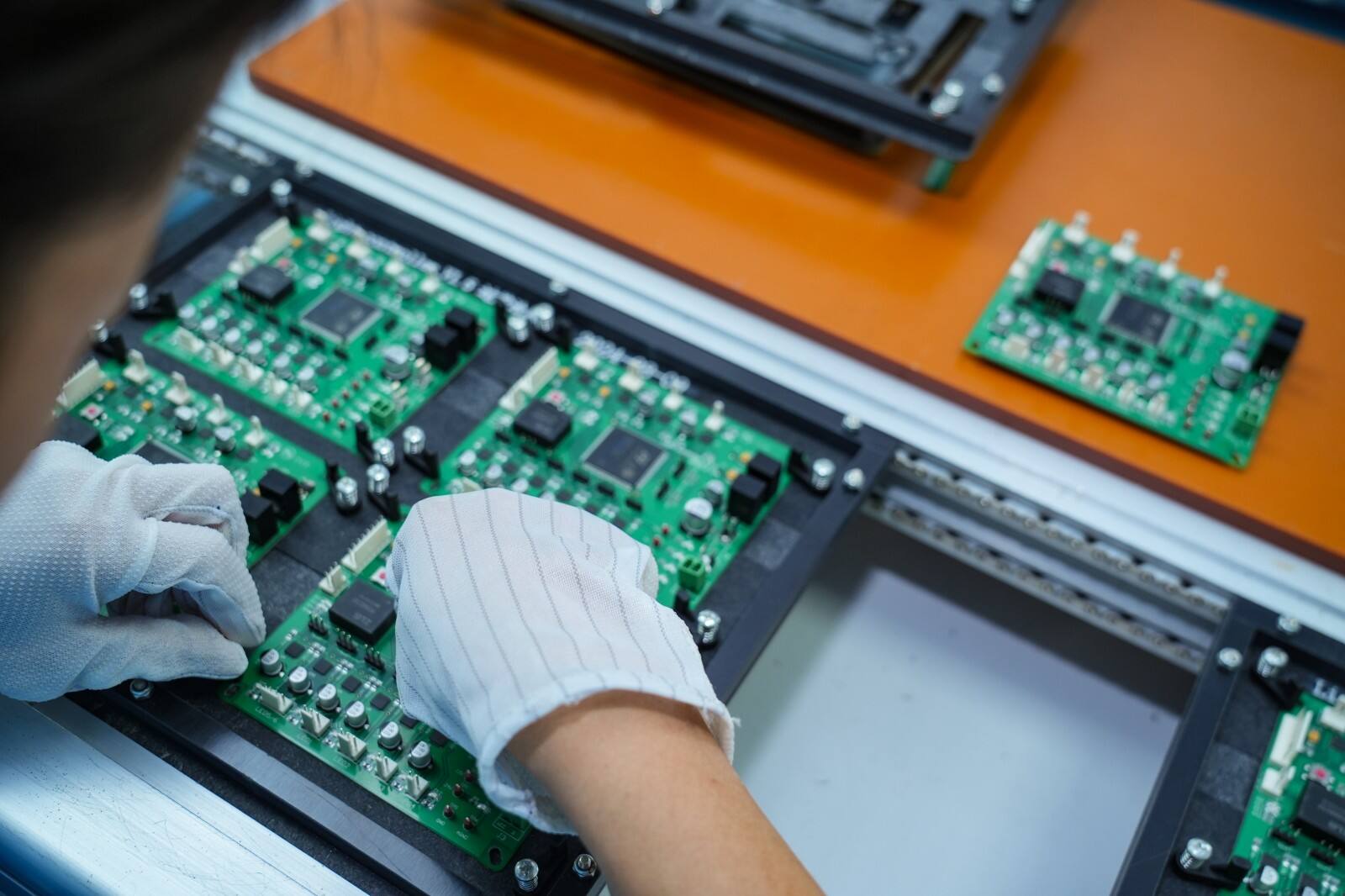

الخطوة الأولى هي إدخال المكونات: يقوم العامل أو المعدات شبه الآلية بإدخال المكونات ذات الرصاصات، مثل المقاومات والدايودات، في الثقوب المحفورة مسبقًا على لوحة الدوائر المطبوعة وفقًا لمتطلبات التصميم، مع التأكد من أن الرصاصات تمتد بالطول المناسب من ظهر اللوحة استعدادًا للحام.

الخطوة الثانية هي عملية اللحام والتثبيت: بعد إدخال المكونات، يتم استخدام لحام (سبيكة معدنية منخفضة الانصهار) لربط الرصاصات بالأقراص النحاسية على لوحة الدوائر المطبوعة، مما يخلق مسارًا موصلًا. ويُستخدم بشكل شائع في الإنتاج الضخم لحام الموجة - حيث تمر اللوحة عبر موجة من اللحام المنصهر على ناقل، مما يكمل لحام الجانب الخلفي في عملية واحدة. أما بالنسبة للمكونات الحساسة للحرارة العالية، فيُستخدم لحام انتقائي لتطبيق اللحام الساخن بدقة على الوصلات المراد لحامها لتجنب التأثير على المكونات الأخرى.

الخطوة الثالثة هي التنظيف: بعد عملية لحام المعادن، يجب إزالة بقايا معجون اللحام باستخدام مذيب وفرشاة لمنع تآكل اللوحة الإلكترونية أو التسبب في تداخل كهربائي، مما يضمن الاستقرار على المدى الطويل.

1. نحن نقدم خدمة شاملة من توريد المكونات إلى اختبار المنتج النهائي، وتشمل العمليات مثل اللحام اليدوي على جانب واحد أو كلا الجانبين، واللحام بالموجة. سواء كانت مكونات قياسية مثل المقاومات والموصلات، أو أجهزة ذات ثقوب معدنية بمواصفات خاصة، فإننا نضمن التجميع الدقيق.

2. من أجل التحكم في الجودة، نستخدم فحصاً بصرياً آلياً (AOI) لفحص مظهر وصلات اللحام، واختبار الدائرة الكهربائية (ICT) للتحقق من استمرارية الدائرة، وأخيراً الاختبار الوظيفي لضمان أداء المنتج وفق المعايير. كما ندعم أيضاً تجميع المكونات المختلط (من خلال الثقوب والمثبتة على السطح)، لتلبية الاحتياجات المتنوعة بدءاً من الإنتاج التجريبي بكميات صغيرة وحتى الإنتاج بكميات كبيرة.

3. وبفضل المعدات المتقدمة، والفريق الفني المتمرس، والنظام الصارم لإدارة الجودة، قمنا بتوفير خدمات مستقرة لصناعات متنوعة، تشمل السيارات والصناعة والطب. سواء كنت بحاجة إلى التحقق من نموذج أولي بكميات صغيرة أو مورد للإنتاج الكمي على المدى الطويل، فهنا ستجد الدعم الموثوق.

إذا كنت غير متأكد بشأن طريقة التجميع الخاصة بمشروعك، يُرجى التواصل مع PCBally. سنقدم لك نصائح احترافية بناءً على خصائص منتجك، ونضمن أن تعمل كل لوحة دوائر مطبوعة بأداء أمثل من خلال العملية المناسبة.