A montagem de PCB em orifício passante é um método clássico para fixar componentes eletrônicos. Seu funcionamento é simples: os terminais dos componentes são inseridos em furos pré-perfurados na placa de circuito e, em seguida, soldados dos dois lados para criar um caminho condutivo. A soldagem manual é adequada para pequenas quantidades ou trabalhos delicados, enquanto a soldagem por onda é mais comum na produção em massa. Ambos os métodos garantem uma conexão segura entre os componentes e a placa PCB.

Nos primeiros tempos, os dispositivos eletrônicos dependiam principalmente de PCBs de uma ou duas camadas, e a montagem com furos passantes era a tecnologia dominante. Posteriormente, com a popularização das placas multicamadas, a tecnologia de montagem superficial (SMT) gradualmente se tornou predominante devido à sua alta densidade e miniaturização. Afinal de contas, componentes com furos passantes e furos perfurados ocupam mais espaço, tornando difícil atender aos requisitos de projeto de dispositivos delicados. No entanto, isso não significa que a montagem com furos passantes será eliminada: embora alguns já previam seu desaparecimento na década de 1980, ela ainda desempenha um papel em muitas aplicações hoje, sendo frequentemente usada em conjunto com a SMT. Equipamentos industriais grandes e dispositivos de alta potência dependem particularmente dela. Primeiramente, é muito mais fácil desmontar e reparar componentes danificados do que na SMT. Em segundo lugar, sua estrutura é capaz de suportar ambientes adversos, como altas temperaturas e vibrações.

1. Adequado para Alto Desempenho e Grandes Componentes: Os resistores de alta potência e conectores grandes utilizados em equipamentos industriais são volumosos e conduzem correntes elevadas. A montagem through-hole segura esses componentes com firmeza, atendendo às demandas de cenários de alta potência.

2. Conexões Estáveis e Resistência Ambiental: Os pinos dos componentes atravessam a placa de circuito e são soldados em ambos os lados, criando uma conexão com alta resistência mecânica que suporta estresses ambientais, como vibrações e flutuações de temperatura, garantindo desempenho confiável em ambientes complexos, como aplicações automotivas e industriais.

3. Excelente Eficiência de Dissipação de Calor: Grandes componentes combinados com montagem through-hole permitem que o calor seja rapidamente transferido para a placa de circuito pelos pinos e soldas, sendo adequado para aplicações que exigem dissipação eficiente de calor, como eletrônica de potência.

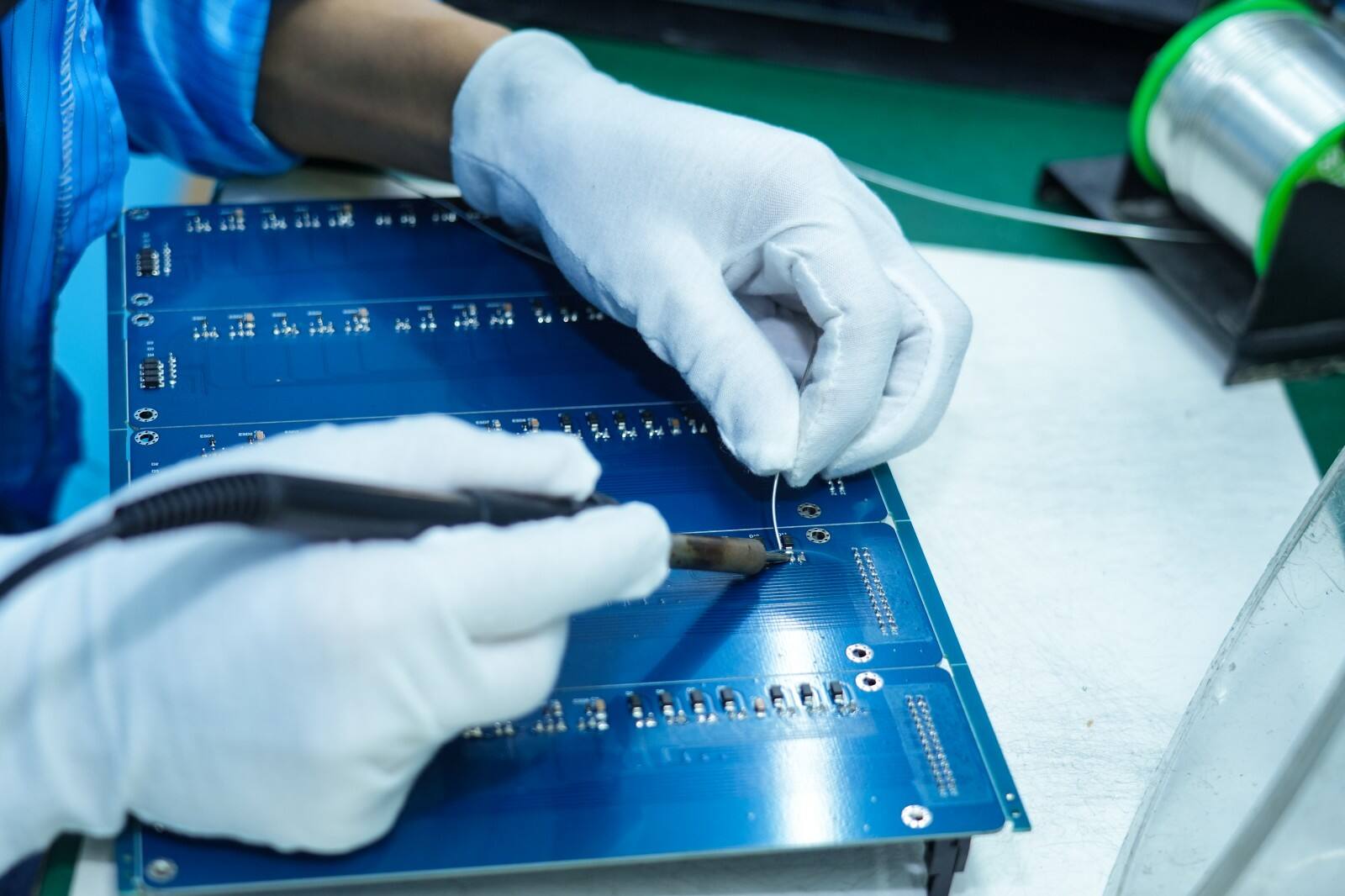

4. Manutenção Fácil: Componentes danificados podem ser removidos e substituídos simplesmente derretendo as soldas com um ferro de soldar, eliminando a necessidade de equipamentos complexos. Isso é especialmente adequado para equipamentos que exigem manutenção frequente.

1. Densidade de Circuito Limitada: Os furos e os próprios componentes ocupam uma grande quantidade de espaço, limitando o número de componentes que podem ser montados em uma placa de circuito (PCB). Isso a torna inadequada para designs de alta densidade, como celulares e chipsets.

2. Desvantagens para Miniaturização: Componentes com furos são maiores do que os componentes SMT, e a necessidade de perfuração aumenta o peso e a espessura da placa de circuito, tornando-a incompatível com os requisitos de leveza para dispositivos portáteis.

3. Desvantagens na Eficiência e Custo de Produção: Muitos componentes com furos requerem inserção manual, o que desacelera a produção em massa. Comparados ao processo automatizado do SMT, componentes com furos consomem mais tempo e têm maior custo.

Todo o processo consiste em três etapas, cada uma intimamente ligada para garantir a qualidade:

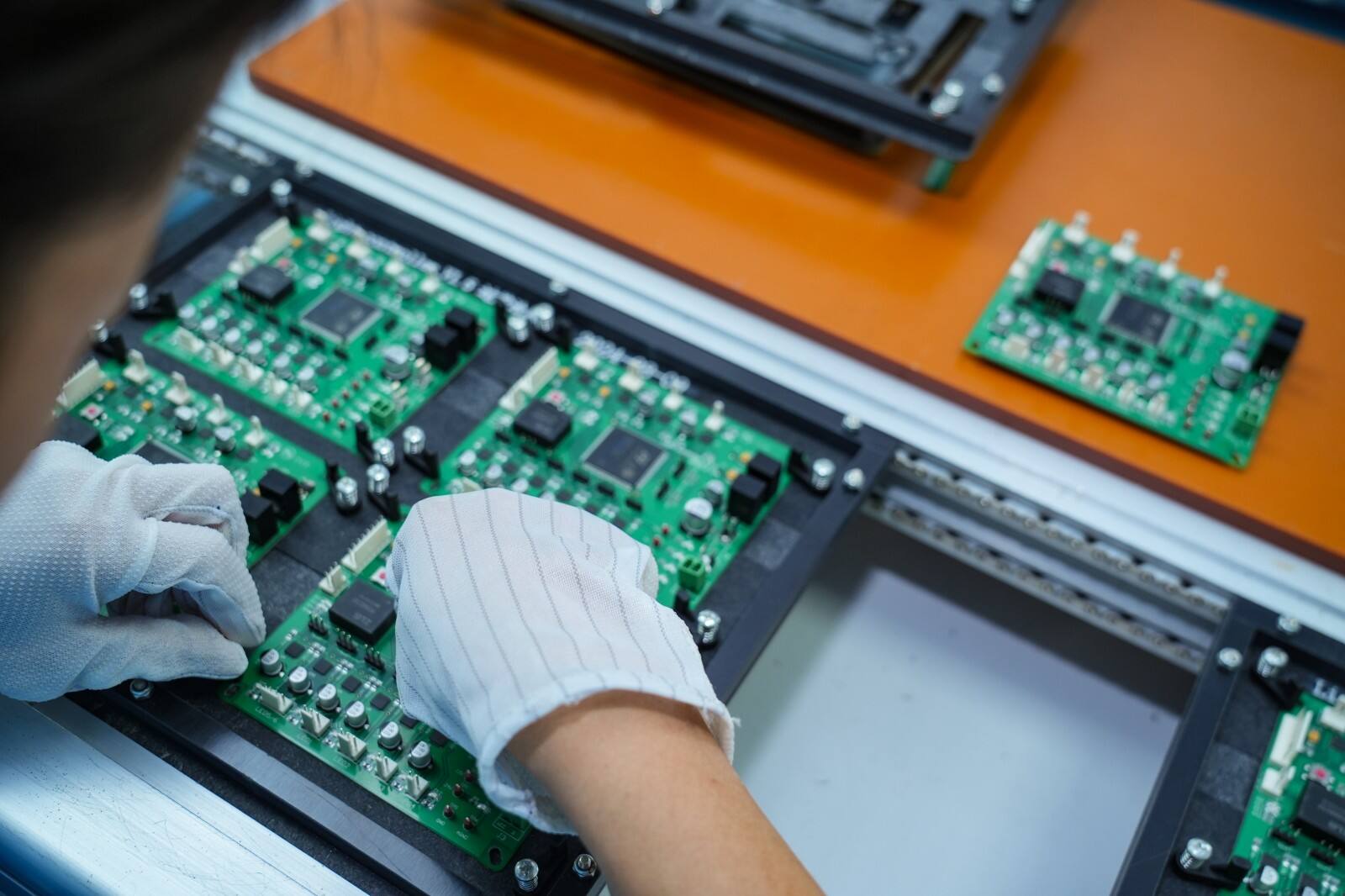

A primeira etapa é a inserção dos componentes: Um operário ou equipamento semi-automático insere componentes com terminais, como resistores e diodos, em furos pré-drillados na PCB, de acordo com os requisitos de projeto, garantindo que os terminais se prolonguem no comprimento adequado a partir do verso da placa, preparando para a soldagem.

A segunda etapa é a soldagem e fixação: Após a inserção dos componentes, a solda (uma liga metálica de baixo ponto de fusão) conecta os terminais aos pads da PCB, criando um caminho condutivo. A soldagem por onda é comumente utilizada na produção em massa — a PCB é transportada através de uma onda de solda fundida em uma esteira, concluindo a soldagem do lado oposto em uma única operação. Para componentes sensíveis a altas temperaturas, utiliza-se soldagem seletiva para aplicar precisamente solda quente nas junções-alvo, evitando afetar outros componentes.

O terceiro passo é a limpeza: após a soldagem, o fluxo residual deve ser removido com um solvente e uma escova para evitar que corróia a placa de circuito (PCB) ou cause interferência elétrica, garantindo assim a estabilidade a longo prazo.

1. Oferecemos um serviço completo, desde a aquisição dos componentes até o teste do produto final, abrangendo processos como soldagem manual em lados simples e duplos e soldagem por onda. Seja para componentes padrão, como resistores e conectores, ou para dispositivos through-hole com especificações especiais, garantimos uma montagem precisa.

2. Para controle de qualidade, utilizamos inspeção óptica automatizada (AOI) para verificar a aparência das soldas, teste de continuidade elétrica (ICT) para confirmar a integridade dos circuitos e, por fim, testes funcionais para assegurar que o desempenho do produto atenda aos padrões exigidos. Também oferecemos suporte para montagem híbrida through-hole e SMT, atendendo com flexibilidade desde pequenas produções para testes até grandes volumes de fabricação.

3. Com equipamento avançado, uma equipe técnica experiente e um sistema rigoroso de gestão da qualidade, oferecemos serviços estáveis para diversos setores, incluindo automotivo, industrial e médico. Seja você precisa de verificação de protótipo em pequena escala ou de um fornecedor para produção em larga escala de longo prazo, poderá encontrar apoio confiável aqui.

Se você não tiver certeza sobre o método de montagem para o seu projeto, entre em contato com a PCBally. Nós forneceremos orientações profissionais com base nas características do seu produto, garantindo que cada PCB tenha um desempenho ideal com o processo adequado.