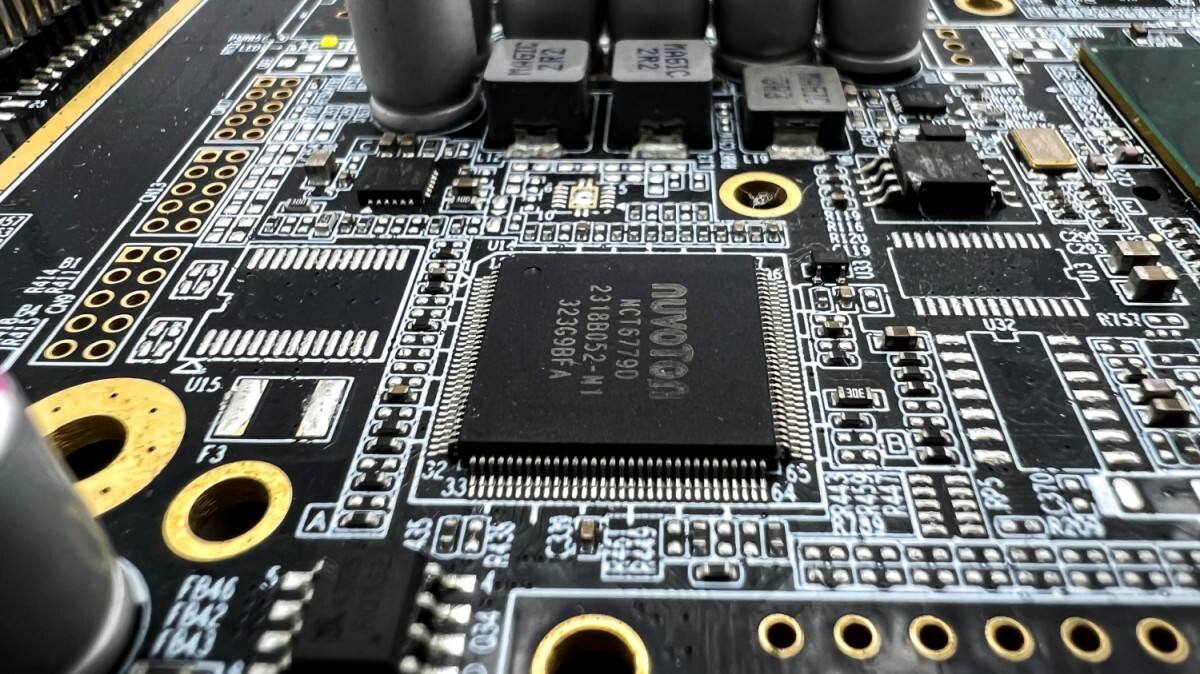

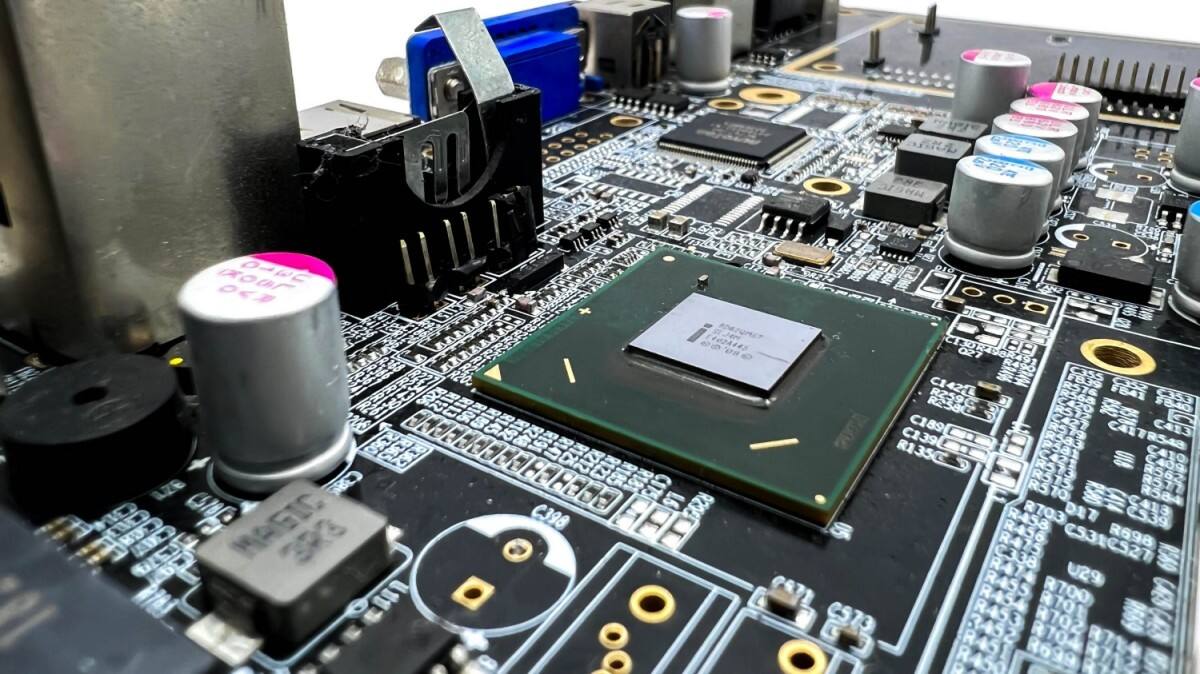

BGA (Ball Grid Array) é um invólucro de circuito integrado projetado para circuitos de alta densidade. Sua característica principal é um padrão em grade de pequenas esferas de solda dispostas na parte inferior do invólucro. Essas esferas de solda substituem os pinos dos invólucros tradicionais, atuando como uma ponte elétrica entre o chip e a placa de circuito (PCB), responsável pela transmissão de sinais e fornecimento de energia, além de servir como uma conexão mecânica essencial. Em comparação com invólucros baseados em pinos ou convencionais de montagem superficial, os BGA podem alcançar centenas ou até milhares de pontos de conexão dentro de um espaço limitado. Por isso, são amplamente utilizados em processadores de alta frequência, chips de memória e outras aplicações que exigem velocidade, potência, dissipação de calor e desempenho elétrico extremamente elevados.

A montagem BGA envolve a fixação precisa destes chips BGA, com bolas de solda na parte inferior, a uma placa de circuito (PCB) por meio de um processo automatizado de soldagem. Como as bolas de solda se ligam diretamente aos pontos correspondentes na PCB, a estrutura flexível dos pinos tradicionais é eliminada. Isso não apenas encurta o percurso dos sinais e reduz a interferência, mas também diminui a resistência térmica e melhora a eficiência de dissipação de calor por meio de um design compacto.

Diferentemente da embalagem SMD tradicional, a montagem BGA depende totalmente de equipamentos automatizados, como máquinas de colocação de alta precisão e fornos de refluxo. Desde a impressão da pasta de solda até a inspeção final, é necessário um controle rigoroso de precisão. Isso é fundamental para lidar com conexões de alta densidade e crucial para garantir uma alta confiabilidade. Como resultado, a montagem BGA demonstra vantagens sobre a embalagem tradicional em dispositivos eletrônicos que exigem processamento em alta velocidade e alta saída de potência.

Conjuntos de cabos de diferentes estruturas são adequados para diferentes cenários devido às suas características variadas:

Primeiramente, são projetados pads correspondentes na área de soldagem BGA do PCB. Em seguida, uma pasta de solda composta por solda e fluxo é aplicada uniformemente sobre os pads utilizando uma estêncil. A quantidade de pasta de solda utilizada afeta diretamente a qualidade das soldas e deve ser estritamente controlada.

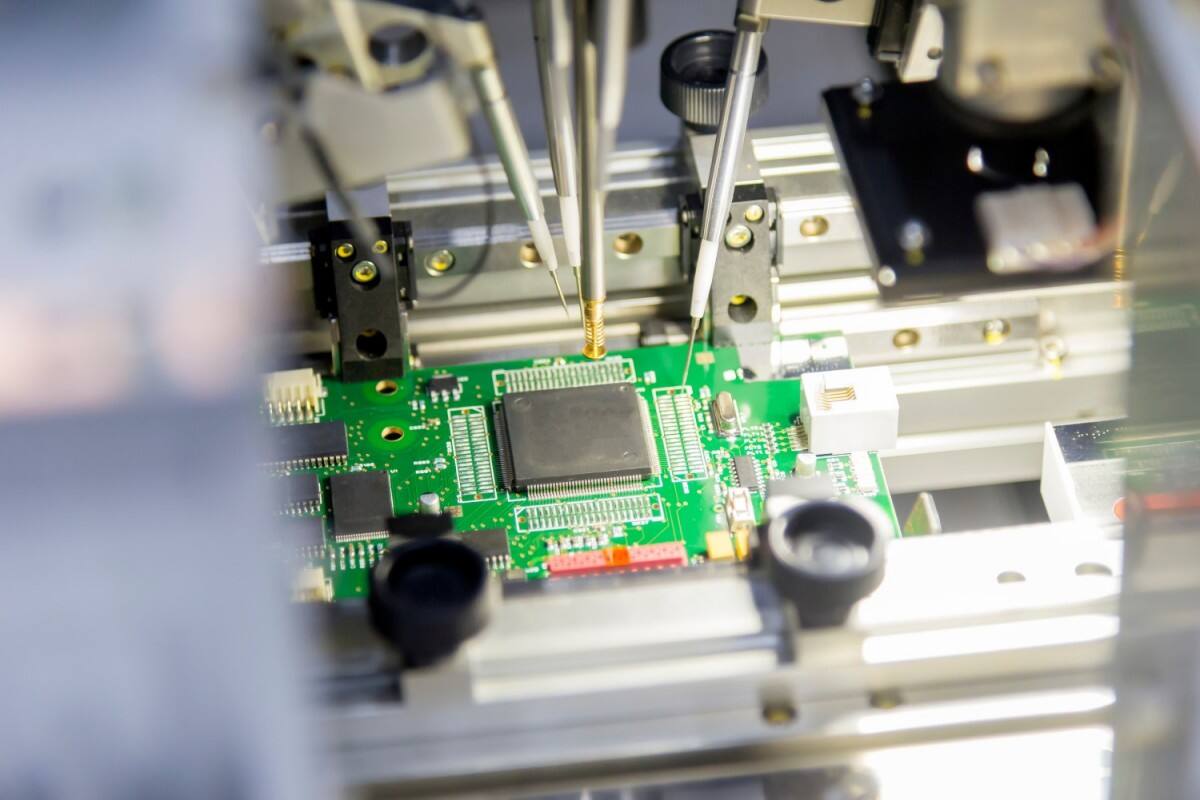

Uma máquina automática de colocação de alta velocidade utiliza uma câmera de alta definição para identificar as marcas de posicionamento no chip e na placa de circuito (PCB). Após pegar o chip BGA, ele é posicionado com precisão sobre a pasta de solda impressa, garantindo que cada bola de solda esteja alinhada com o respectivo pad. Este passo é comumente conhecido como "Pick-and-Place".

A placa PCB montada é introduzida em um forno de refluxo. À medida que a temperatura aumenta, a pasta de solda derrete gradualmente e funde-se com as bolas de solda na parte inferior do BGA. Após o resfriamento, uma junta de solda forte é formada, completando a conexão elétrica e mecânica.

Como as juntas de solda do BGA estão ocultas na parte inferior do chip e não podem ser observadas diretamente, é necessário inspecioná-las com equipamento de raio X para verificar curtos-circuitos, bolhas de ar e juntas frias. Também é realizado um teste de desempenho elétrico para garantir a confiabilidade da conexão.

A montagem de BGA requer uma precisão de processo extremamente elevada, exigindo controle rigoroso em várias etapas:

A montagem BGA é um processo técnico na fabricação de eletrônicos que exige extrema precisão e experiência, requerendo atenção meticulosa aos detalhes, desde o desempenho dos equipamentos até os aspectos do processo. Como provedor de serviços profissional, a PCBally oferece um serviço completo, desde a avaliação de engenharia, aquisição de componentes, fabricação da estêncil, colocação SMT, inspeção de solda até os testes do produto final. Seja um BGA complexo de alta contagem de pinos ou um cenário com requisitos especializados para dissipação de calor ou transmissão de sinal, os processos padronizados e a experiência personalizada da PCBally garantem que cada chip estabeleça uma conexão estável, confiável e duradoura com a PCB, criando uma base sólida para o funcionamento de alto desempenho dos dispositivos eletrônicos.