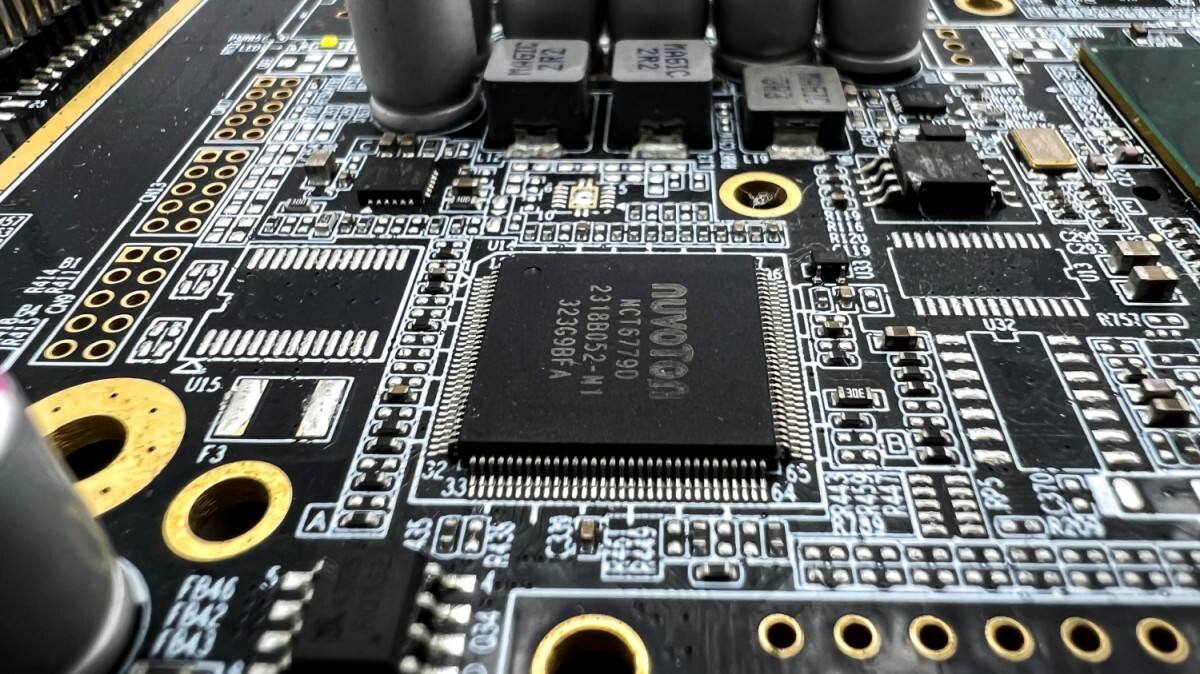

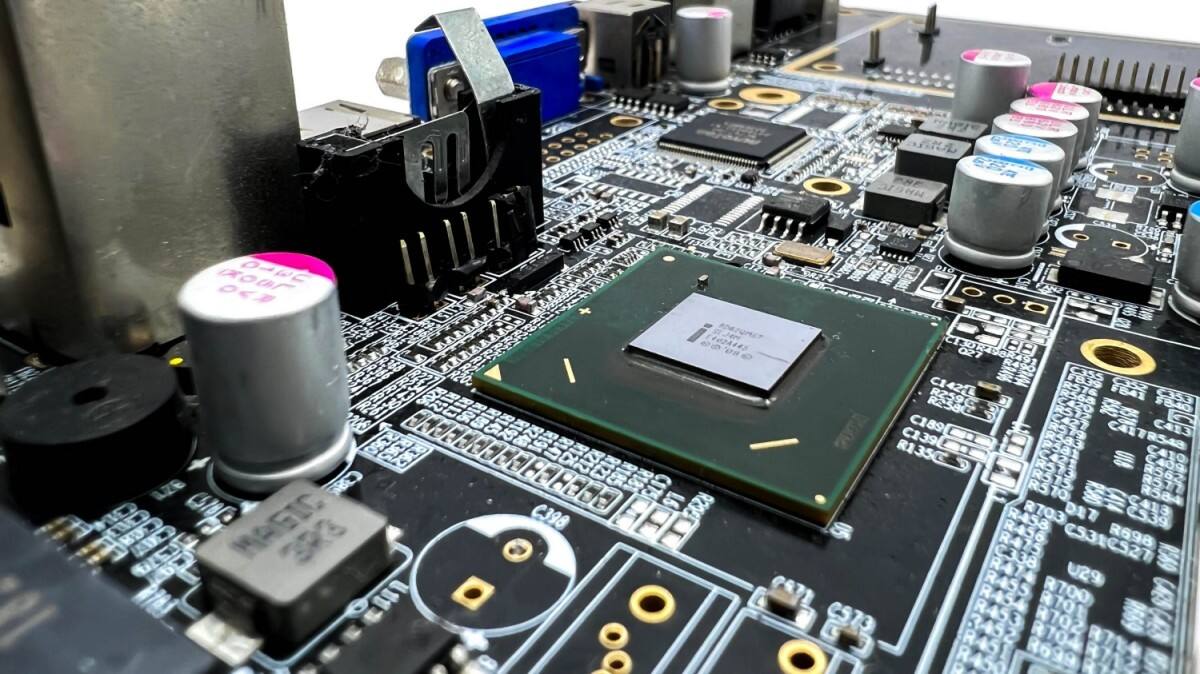

BGA (Ball Grid Array) je integrovaný obvodový balíček navržený pro vysokohustotní obvody. Jeho hlavní vlastností je mřížkovitý vzor malých pájecích kuliček uspořádaných na spodní straně balíčku. Tyto pájecí kuličky nahrazují piny tradičních balíčků a působí jako elektrický most mezi čipem a desku plošných spojů, zajišťují přenos signálu a napájení a také slouží jako klíčové mechanické spojení. Ve srovnání s pinovými nebo konvenčními povrchově montovanými balíčky mohou BGA balíčky dosáhnout stovky nebo dokonce tisíce připojovacích bodů v omezeném prostoru. Proto se široce používají ve vysokofrekvenčních procesorech, paměťových čipech a jiných aplikacích, které vyžadují velmi vysokou rychlost, výkon, odvod tepla a elektrické vlastnosti.

BGA montáž zahrnuje přesné připevnění těchto BGA čipů se spodními pájecími koulemi k plošnému spoji prostřednictvím automatizovaného pájecího procesu. Protože pájecí koule jsou přímo spojeny s odpovídajícími ploškami na plošném spoji, odpadá ohybová struktura tradičních vývodů. To nejen zkracuje dráhu signálu a snižuje rušení, ale také snižuje tepelný odpor a zvyšuje účinnost odvodu tepla díky kompaktnímu návrhu.

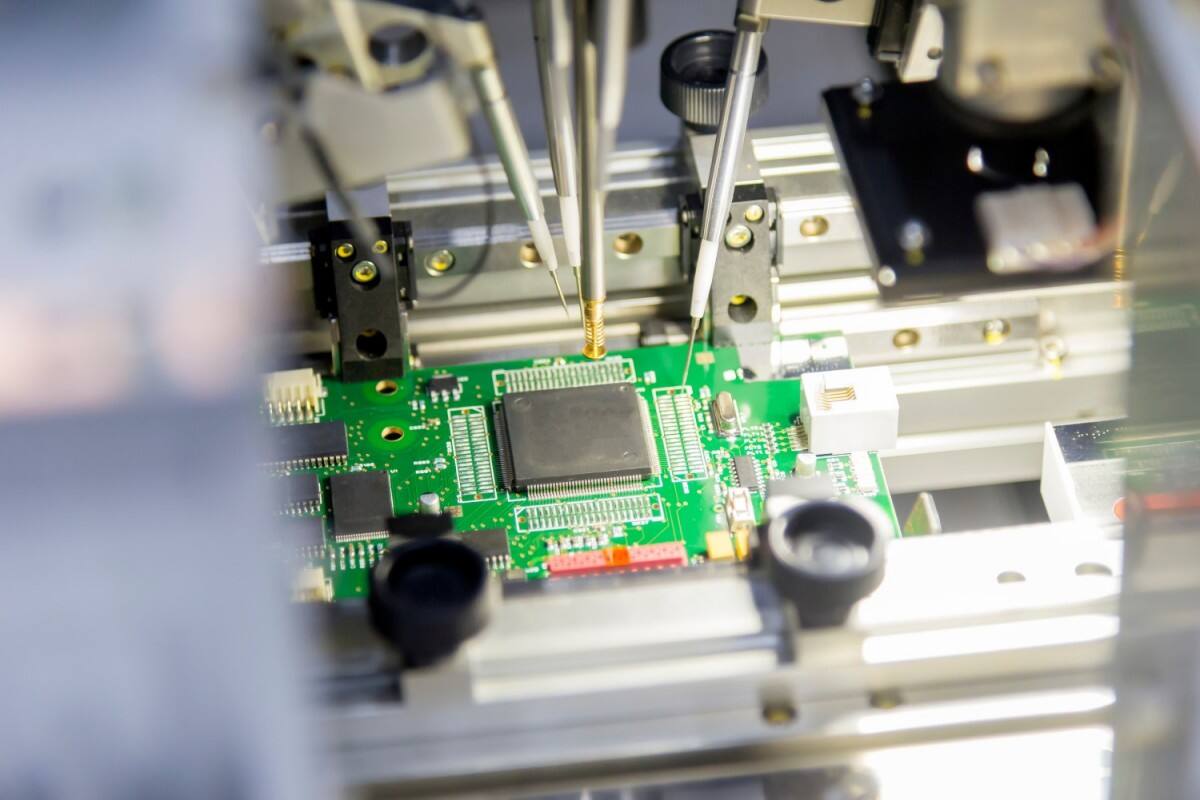

Na rozdíl od tradičního SMD pouzdřování závisí BGA montáž zcela na automatizovaném vybavení, jako jsou vysoce přesné osazovací stroje a reflow pece. Od tisku pájecí pasty až po finální kontrolu je vyžadováno přísné dodržování přesnosti. To je nezbytné pro zvládnutí vysokohustotních připojení a klíčové pro zajištění vysoké spolehlivosti. Výsledkem je, že BGA montáž vykazuje výhody oproti tradičnímu pouzdřování u elektronických zařízení vyžadujících vysokorychlostní zpracování a vysoký výkon.

Kabelové soubory různých struktur jsou vhodné pro různé scénáře díky svým různým vlastnostem:

Nejprve jsou na pájecí ploše BGA na plošném spoji navrženy odpovídající plošky. Poté je pájecí pasta tvořená pájkou a tavidlem rovnoměrně nanášena na plošky pomocí stencile. Množství použité pájecí pasty přímo ovlivňuje kvalitu pájených spojů a musí být přísně kontrolováno.

Stroj pro automatické umisťování na vysoké rychlosti používá kameru s vysokým rozlišením k identifikaci značek pro polohování na čipu a na desce plošných spojů (PCB). Po sejmutí BGA čipu je tento přesně umístěn na nanesenou pájecí pastu, čímž je zajištěno, že každá pájecí kulička odpovídá příslušnému kontaktu. Tento krok je obvykle označován jako „Pick-and-Place“.

Sestavená deska plošných spojů (PCB) je vložena do reflow pece. Při zvyšování teploty se pájecí pasta postupně roztaví a spojí s pájecími kuličkami na spodní straně BGA. Po ochlazení vznikne pevné pájené spojení, které dokončí elektrické i mechanické propojení.

Protože pájené spoje BGA jsou skryté na spodní straně čipu a nejsou přímo viditelné, musí být kontrolovány pomocí rentgenového zařízení, aby bylo možné zjistit zkraty, vzduchové bubliny a studené pájené spoje. Také se provádí test elektrických vlastností, aby byla zajištěna spolehlivost spojení.

Montáž BGA vyžaduje extrémně vysokou přesnost procesu, která vyžaduje přísnou kontrolu v průběhu několika fází:

Montáž BGA je technologický proces ve výrobě elektroniky, který vyžaduje extrémně vysokou přesnost a zkušenosti, a to od výkonu zařízení až po detaily procesu. Jako profesionální poskytovatel služeb nabízí PCBally komplexní řešení, které zahrnuje inženýrské hodnocení, nákup součástek, výrobu stencí, pájení SMT, kontrolu spojů i testování hotového výrobku. Ať už se jedná o složitou montáž BGA s vysokým počtem pinů nebo o speciální požadavky na odvod tepla či přenos signálu, standardizované procesy a specializované know-how společnosti PCBally zajišťují, že každý čip bude k desce plošných spojů pevně, spolehlivě a trvale připojen a tím položí pevný základ pro vysoký výkon elektronických zařízení.