PCBA znamená montáž plošných spojů. Během sériové výroby spojů je kvůli mnoha proměnným v zařízeních a u operátorů nemožné zaručit, že každá deska plošného spoje bude plně kvalitní. Proto je po montáži nutné použít různá zkušební zařízení a nástroje k ověření, že desky odpovídají návrhovým specifikacím a technickým parametrům.

Testování PCBA zahrnuje zkoumání elektrických vlastností sestavených desek plošných spojů a ověřování, zda vstupní a výstupní hodnoty splňují stanovené normy.

Funkční testování PCBA testuje nejen jednotlivé součástky, ale také hodnotí výkon celé desky v reálném provozu. Funkční testování zajišťuje, že téměř 100 % desek splňuje požadavky na výkon před expedicí, což je velmi důležité pro OEM/ODM zákazníky.

Testování v linkě PCBA ověřuje, že sestavené desky splňují návrhové požadavky. Pomocí testovacích bodů a softwaru počítače nebo sběru testovacích dat z desek určuje, zda byl výrobní proces řádně dokončen. Jedná se o klíčový kontrolní krok po procesech sestavení SMT a DIP.

Aby se zabránilo expedici vadných výrobků, je funkční testování PCB klíčovým krokem, který nemůže žádná spolehlivá továrna vynechat. Lze říci, že pověst firemní značky úzce souvisí s kvalitou jejich PCBA, proto se funkčnímu testování často považuje za konečný článek v celém výrobním procesu.

Jedná se o předběžnou kontrolu prováděnou ručním vizuálním prohlídkou. Její výhodou je jednoduchost a snadnost, nevýhodou však je, že mohou být snadno přehlédnuty drobné vady a je obtížné klasifikovat a zaznamenávat data, což ji činí pro moderní vysokohustotní montáž stále méně vhodnou.(18

AOI je vhodná pro detekci běžných povrchových vad, jako je polarita, chybějící součástky a nesprávně umístěné součástky. Tato metoda je názorná a snadno diagnostikovatelná, avšak má svá omezení při detekci kontinuity pájených spojů.

Tato metoda dosáhla v posledních letech významného pokroku ve rychlosti, přesnosti a spolehlivosti. Je zvláště vhodná pro testování prototypů nebo malých sérií bez použití přípravků a je aktuálně nejefektivnější možností.

Pomocí specializovaného zkušebního zařízení je pro testovanou desku pohonného obvodu vytvořeno simulované pracovní prostředí, při kterém se testuje její výkon v různých provozních podmínkách, aby se zajistila správná funkce celé desky.

Tato metoda nabízí nízké náklady, vysokou účinnost a přesné testování, díky čemuž je vhodná pro detekci přerušení a zkratů. Tato metoda však nepodporuje funkční testování a náklady na použití přípravků jsou vysoké, proto je třeba před rozhodnutím o jejím využití důkladně zvážit výhody a nevýhody.(18

Následující zařízení se běžně používají při testování sestavených tištěných spojů (PCB):

ICT testování může detekovat přerušení, zkraty a poškození součástek, nabízí široké využití a jednoduchý provoz. Může také přesně lokalizovat místa poruch, což usnadňuje opravy.

Tento tester vytváří simulované provozní prostředí pro testovaný plošný spoj a testuje jeho provozní parametry za různých návrhových podmínek, čímž ověřuje správnou funkčnost celé desky.

Tento tester simuluje skutečné provozní prostředí produktu pomocí vysokých a nízkých teplot, cyklického ohřevu a chlazení a přepětí, čímž identifikuje potenciální vady pájení a nesoulad parametrů součástek. Toto testování pomáhá eliminovat vadné výrobky a ověřuje dlouhodobou stabilitu a spolehlivost plošného spoje.

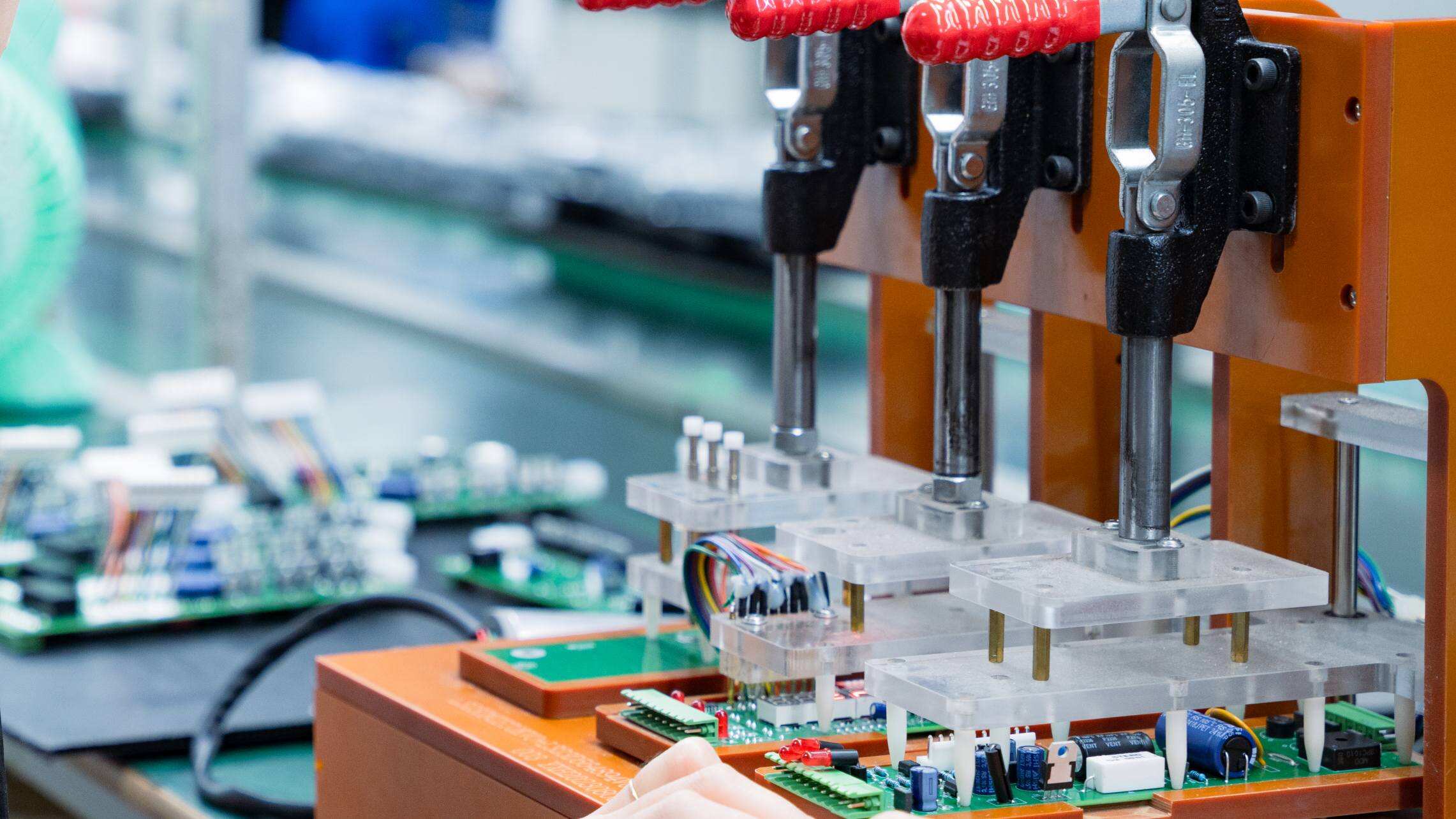

Princip zkušebního přípravku pro PCBA je velmi jednoduchý: kovové sondy se připojují k ploškám nebo testovacím bodům na desce plošných spojů. Po připojení napájení se zapne testovací obvod a měří klíčové parametry, jako jsou napětí a proud, aby se určilo, zda testovací obvod správně funguje.

Zkušební přípravky pro PCBA jsou vyráběny na míru podle velikosti desky plošných spojů, umístění testovacích bodů a požadavků na testovací parametry. Jsou obvykle vyrobeny z akrylátu, plastu, kovových sond, displeje, vodičů a jednoduché řídicí desky.

Zkušební přípravky pro PCBA se běžně používají v průběhu výroby vlastních sestav desek plošných spojů, zejména pro testování funkčnosti celé desky po umístění součástek SMT a DIP.

• ICT testování: Sondy zkušebního přípravku se dotýkají testovacích bodů, aby ověřily, že celá deska je správně pájena.

• FCT testování: Ověřuje, že celá deska funguje podle očekávání.

• Efektivita výroby a kvalifikační úroveň: Kvalita testovací přípravky přímo ovlivňuje efektivitu a úspěšnost ICT testování. Proto výrobci PCBA kládou velmi vysoké požadavky na přesnost a stabilitu testovací přípravky. Vyberte PCBally pro testování PCBA

Jako výrobce desek plošných spojů a jejich montáže, PCBally pevně věří, že testování PCA je klíčové pro zajištění kvality produktu. Potvrzuje výkon produktu, kontroluje kvalitu, snižuje náklady na záruční a pozáruční servis a opravy, poskytuje zákazníkům klid a podporuje partnerské vztahy se vzájemnou výhodou