PCBA означає друкована плата зі зібраними електронними компонентами. Під час масового виробництва в процесі складання друкованих плат, через велику кількість змінних устаткування та операторів, неможливо гарантувати, що кожна плата буде повністю якісною. Тому після складання необхідно використовувати різноманітне тестувальне обладнання та інструменти для перевірки відповідності плат проектним специфікаціям і технічним параметрам.

Тестування PCBA передбачає перевірку електричних характеристик зібраних друкованих плат, щоб визначити, чи відповідають вхідні та вихідні значення встановленим стандартам.

Функціональне тестування PCBA перевіряє не лише окремі компоненти, а й оцінює роботу всієї плати в реальних умовах використання. Функціональне тестування забезпечує майже 100% відповідність плат вимогам до продуктивності перед відправленням, що є критичним для клієнтів OEM/ODM.

PCBA тестування на лінії перевіряє, чи відповідають зібрані плати вимогам проектування. Використовуючи контрольні точки та програмне забезпечення на хост-комп'ютері або збираючи тестові дані з плат, визначається, чи виробничий процес виконано належним чином. Це важливий крок контролю після процесів збирання SMT і DIP.

Щоб запобігти відправленню дефектних продуктів, функціональне тестування PCB є важливим кроком, який не може пропустити жоден надійний завод. Можна сказити, що репутація брендової компанії тісно пов'язана з якістю її PCBA, тому функціональне тестування часто розглядається як останній етап у всьому виробничому процесі.

Це попередній огляд, що виконується візуально вручну. Його перевагами є простота та доступність, але недоліками є те, що можна пропустити дрібні дефекти, важко класифікувати та записувати дані, що робить цей метод все менш придатним для сучасних високощільних зборок.

AOI підходить для виявлення поширених поверхневих дефектів, таких як неправильна полярність, відсутні деталі та неправильно встановлені компоненти. Цей метод наочний і простий у діагностиці, але має обмежені можливості щодо виявлення цілісності припою.

Цей метод досяг значних успіхів у швидкості, точності та надійності в останні роки. Він особливо добре підходить для тестування без пристосувань прототипів або малих партій і на даний момент є найбільш ефективним варіантом.

За допомогою спеціального випробувального обладнання створюється умовне робоче середовище для досліджуваної друкованої плати, що дозволяє протестувати її роботу в різних умовах експлуатації й забезпечити належне функціонування всієї плати.

Цей метод забезпечує низьку вартість, високу ефективність і точність випробувань, що робить його придатним для виявлення обривів і коротких кіл. Однак цей метод не підтримує функціональне тестування, а вартість використання пристосувань є високою, тому вам потрібно зважити переваги та недоліки перед тим, як вирішити, чи варто його застосовувати.(18

Нижче наведено обладнання, яке зазвичай використовується при тестуванні збірки друкованих плат:

ICT-тестування може виявляти обриви, короткі замикання та пошкодження компонентів, забезпечуючи широкий спектр застосувань і простоту експлуатації. Воно також може точно визначати точки несправностей, що спрощує ремонт.

Цей тестер створює модельове робоче середовище для досліджуваної друкованої плати, перевіряючи її робочі параметри в різних проектних умовах для підтвердження справної роботи всієї плати.

Цей тестер моделює реальне середовище продукту за допомогою високих і низьких температур, циклів нагрівання та охолодження, а також перепадів напруги, щоб виявити потенційні дефекти паяння та невідповідність параметрів компонентів. Таке тестування допомагає вилучити браковані продукти та підтверджує тривалу стабільність і надійність друкованої плати.

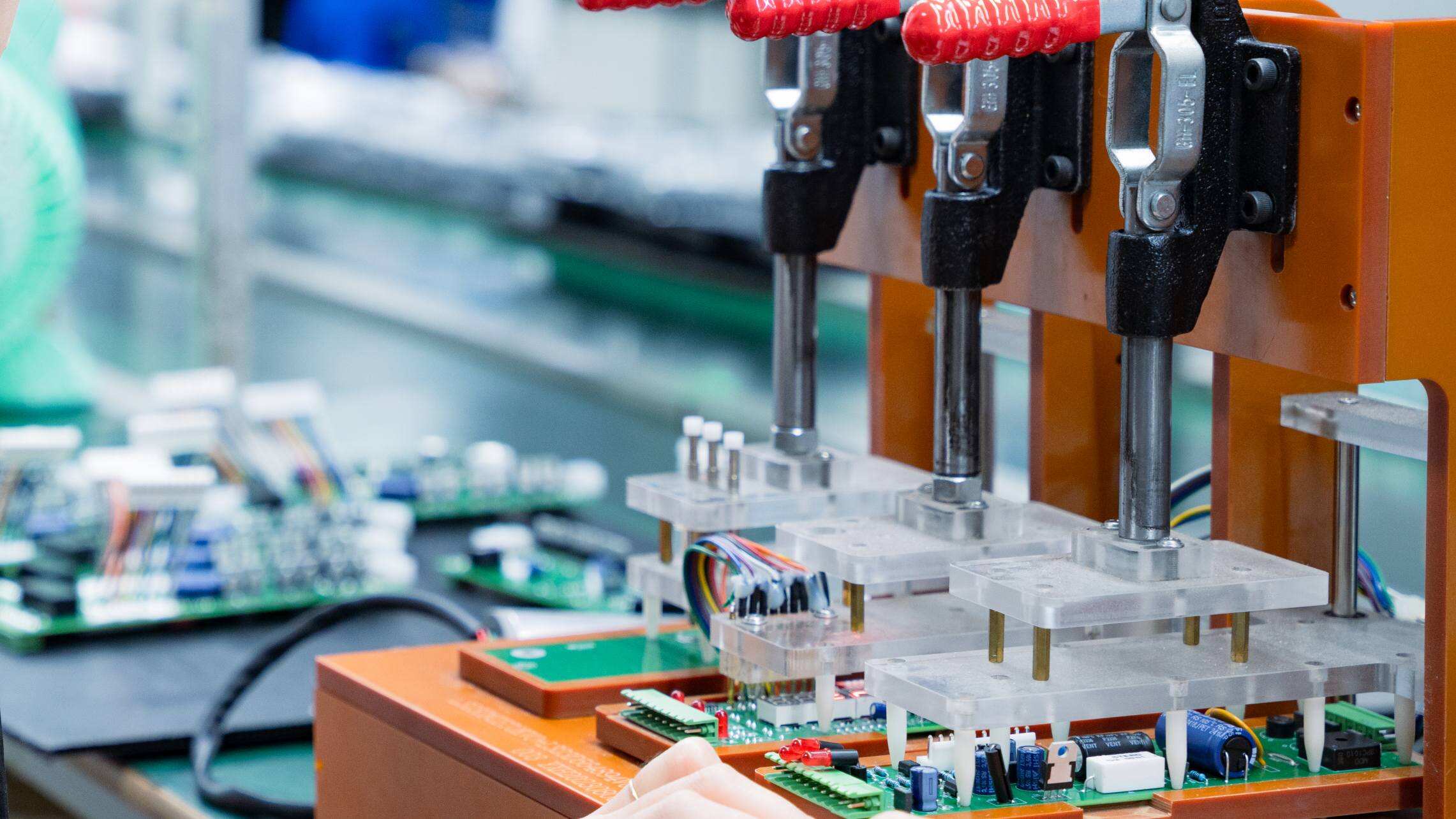

Принцип роботи тестового пристрою для PCBA дуже простий: металеві пробники підключаються до майданчиків або контрольних точок на платі. Після подачі живлення на плату, вмикається тестове коло, і вимірюються ключові параметри, такі як напруга і струм, щоб визначити, чи тестове коло працює належним чином.

Тестові пристрої PCBA виготовляються на замовлення з урахуванням розміру PCB, розташування контрольних точок і вимог до тестових параметрів. Зазвичай вони виготовлені з акрилу, пластику, металевих пробників, дисплея, дротів і простої контрольної плати.

Тестові пристрої PCBA широко використовуються на всіх етапах процесу збирання користувацьких PCB, особливо для перевірки функціональності всієї плати після встановлення компонентів SMT і DIP.

• ICT тестування: пробники тестового пристрою контактують з контрольними точками для перевірки правильності пайки всієї плати.

• FCT тестування: перевіряє, чи вся плата працює належним чином.

• Ефективність виробництва та коефіцієнт придатності: якість тестового пристрою безпосередньо впливає на ефективність і процент проходження ICT-тестування. Тому виробники PCBA висувають надзвичайно високі вимоги до точності та стабільності тестового пристрою. Оберіть PCBally для тестування PCBA

Як виробник друкованих плат та їхньої збірки, компанія PCBally твердо переконана, що тестування PCA має вирішальне значення для забезпечення якості продукції. Воно підтверджує робочі характеристики продукту, контролює якість, зменшує витрати на післяпродажне обслуговування та ремонт, дає клієнтам впевненість і сприяє створенню взаємовигідних партнерських відносин