PCBA פירושו Printed Circuit Board Assembly (assyembly של שלדות פלטת מעגלים). במהלך תהליך הייצור ההמונע של הפלטות, עקב משתנים רבים בציוד ובעובדים, לא ניתן להבטיח שכל הפלטות יהיו תקינות מלאות. לכן, לאחר ההרכבה, יש צורך להשתמש בציוד ובכלי בדיקה שונים כדי לוודא שהפלטות עומדות בדרישות העיצוב והפרמטרים הטכנולוגיים.

בדיקות PCBA כוללות בחינה של הביצועים החשמליים של הפלטות המורכבות, כדי לאשר האם ערכי הקלט והפלט עומדים בסטנדרטים המוגדרים.

הבדיקות הפונקציונליות של ה-PCBA אינן בודקות רק רכיבים בודדים אלא גם את הביצועים של כל הפלטה בשימוש בפועל. הבדיקות הפונקציונליות מבטיחות כי כמעט 100% מהפלטות עומדות בדרישות הביצועים לפני המשלוח, מה שהופך אותן לחשובות במיוחד ללקוחות OEM/ODM.

בדיקת PCBA בשורה מאמתת שהלוחות המורכבים עומדים בדרישות העיצוב. באמצעות נקודות בדיקה ותוכנת מחשב מארח או איסוף נתוני בדיקה מהלוחות, היא קובעת האם תהליך הייצור הושלם כראוי. מדובר בצעד בדיקה קריטי לאחר תהליכי ההרכבה SMT ו-DIP.

כדי למנוע מוצרי פגומים מלהישלח, בדיקת פונקציונליות של PCB היא שלב קריטי שאף מפעל אמין איננו מדלג עליו. אפשר לומר שהسمعة של המותג החברה קשורה באופן הדוק לאיכות ה-PCBA, ולכן בדיקת הפונקציונליות נחשבת לעיתים לקישור האחרון בכל תהליך הייצור.

מדובר בבדיקה בסיסית המתבצעת על ידי בדיקה ויזואלית ידנית. יתרונותיה הם פשטות וקלות, אך חסרונותיה הם שהבדיקה עלולה להחמיץ פגמים קטנים, וכן קשה לסווג ולרשום נתונים, מה שהופך אותה לפחות מתאימה לייצור מודרני עם ריכוזיות גבוהה. (18

AOI מתאים לזיהוי פגמים שטחיים נפוצים כגון קוטב, חוסר בחלקים וחלקים לא מתואמים. השיטה הזו אינטואיטיבית וקלה לאבחון, אך היא מוגבלת כשמדובר בזיהוי רצף של חיבורי לحام.

בשיטה הזו נרשמו קפצים משמעותיים במהירות, דיוק ואמינות בתקופה האחרונה. היא מתאימה במיוחד לבדיקה ללא אביזרי אחזקה של דגמי עבודה או כמויות קטנות, והיא כיום האפשרות היעילה ביותר.

באמצעות ציוד בדיקה מותאם, ניתן לספק לסרגל המעגלים הנבדק סביבת פעולה מדומה, כדי לבדוק את הביצועים שלו תחת מגוון תנאי פעולה ולוודא את תפקודו התקין של כל הסרגל.

השיטה הזו מציעה עלות נמוכה, יעילות גבוהה ובדיקה מדויקת, ולכן היא מתאימה לזיהוי נתקים וקצר. עם זאת, השיטה אינה תומכת בבדיקה פונקציונלית, ועלויות השימוש במבוקשים היא גבוהה, לכן יש לאזן בין היתרונות והחסרונות לפני החלטה על אימוצה. (18

להלן ציוד הנפוץ בשימוש בבדיקות אספה של PCB:

בדיקת ICT יכולה לגלות נתקים, קצר ופגמי רכיבים, ולספק טווח רחב של יישומים ופעולה פשוטה. היא גם יכולה לאתר במדויק נקודות פגום, ולקלוט תיקונים.

הэ זה מדמה סביבת פעולה עבור ה-PCB הנבדק, ובודק את נתוני הפעולה שלו תחת מגוון תנאים של תכנון כדי לאמת את תקינות הלוח כולו.

הэ זה מדמה את הסביבה האמיתית של המוצר באמצעות טמפרטורות גבוהות ונמוכות, מחזורי חום וקור, וזרמי חשמל עוצמתיים, ובכך מזוהה פגמי גימור פוטנציאליים ואי התאמה בנתוני רכיבים. בדיקה זו עוזרת למחוק מוצרים פגומים ומאשרת את היציבות והאמינות לטווח ארוך של ה-PCB.

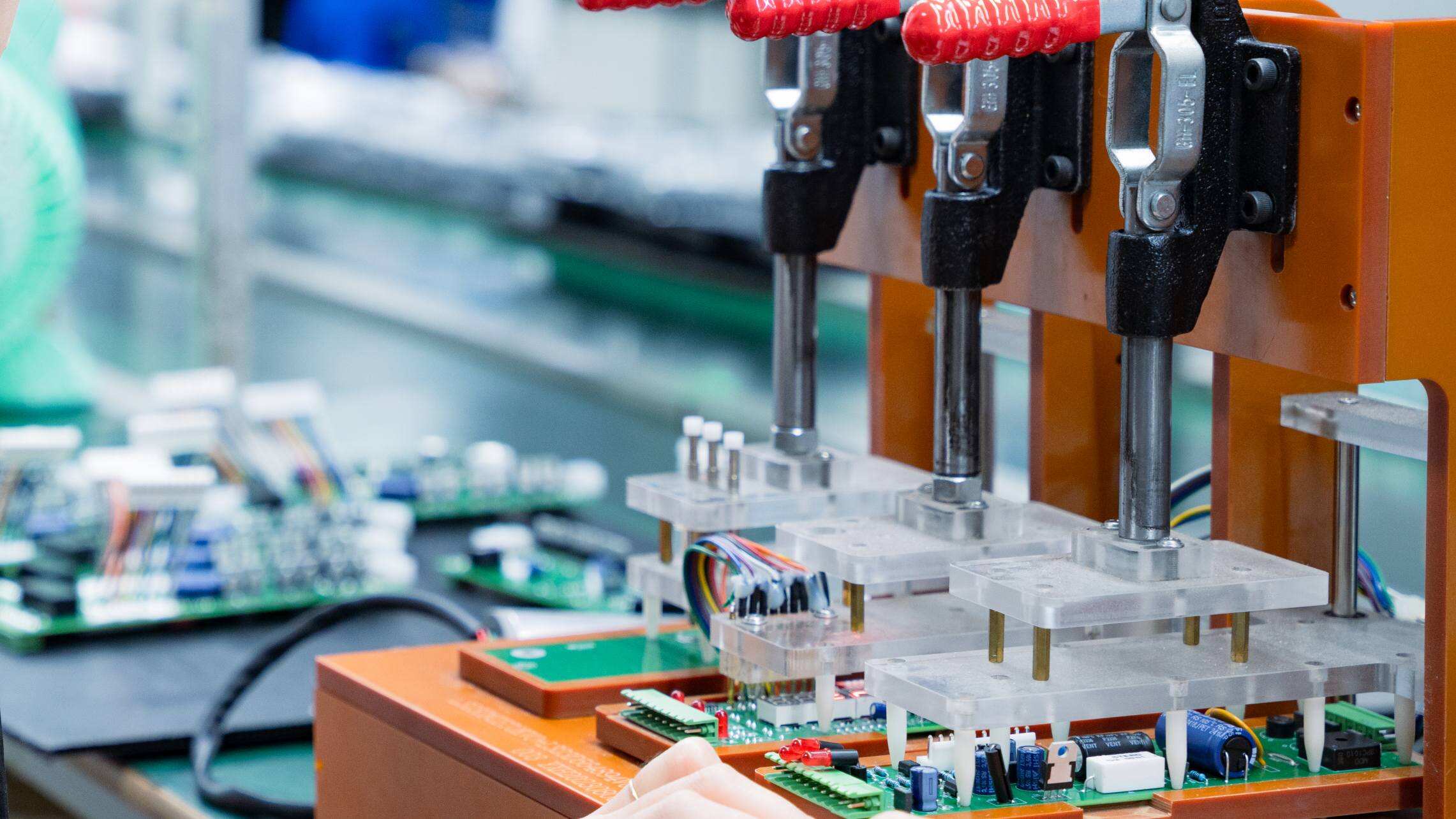

עקרון הפעולה של אביזר בדיקת PCBA הוא פשוט מאוד: מחטים מתכתיות מתחברות לפסים או לנקודות בדיקה על ה-PCB. לאחר הפעלת הלוח, מעגל הבדיקה מופעל ומבוצעת מדידה של פרמטרים מרכזיים כגון מתח וזרם כדי לקבוע האם מעגל הבדיקה פועל כראוי.

אביזרי בדיקת PCBA מיוצרים לפי דרישה, בהתאם לגודל ה-PCB, מיקום נקודות הבדיקה ודרישות הפרמטרים הנבדקים. הם מורכבים לרוב מאקריליק, פלסטיק, מחטים מתכתיות, תצוגה, חוטים ופלטת שליטה פשוטה.

אביזרי בדיקת PCBA בשימוש נרחב לאורך תהליך הרכבת ה-PCB המותאמת, במיוחד לצורך בדיקת תפקוד הלוח כולו לאחר יישור SMT והטמעה ב-DIP.

• בדיקת ICT: מחט האביזר נוגעת בנקודות הבדיקה כדי לוודא שהלוח כולו נחתר כראוי.

• בדיקת FCT: מוודא שהלוח כולו פועל כפי שמתוכנן.

• יעילות ייצור ושיעור התאמה: האיכות של תיבת הבדיקה משפיעה ישירות על היעילות ועל שיעור ההצלחה של בדיקות ICT. לכן, יצרני PCBA מציבים דרישות גבוהות ביותר בנוגע לדיוק וליציבות של תיבת הבדיקה. בחרו ב-PCBally לבדיקות PCBA

כיצרן של לוחות פסיביים ובהרכה, PCBally מאמין בפינה של ליבה שבדיקת PCA היא קריטית להבטחת איכות המוצר. היא מאשרת ביצועים של המוצר, שולטת באיכות, מפחיתה עלויות שירות ותיקון לאחר המכירה, מספקת ללקוחות רוח שלום ומחזקת שותפויות בהצלחה הדדית