שדרוד צדדי, עליו אנו מדברים רבות בתעשייה של PCB, נקרא גם "שדרוד נחושת בצד", ולעיתים גם "קסטלציה". ניתן לחשוב עליו כאילו מונחת שכבה של "מעיל נחושת" על ה"צד" של הלוח - שכבה זו איננה מכסה רק את המשטח, אלא נמשכת מהשכבה העליונה של ה-PCB ועד לשכבה התחתונה, וсוצרת חגורת חיבור חשמלי שלמה לאורך הצלע. שכבה זו של הנחושת איננה רק מונחת על משטח הצלע, אלא מחוברת לחלוטין עם פול נחושת מוליכים בצדדים העליונים והתחתונים של ה-PCB עצמו, וсוצרת מסלול מוליך העובר לאורך כל עובי הלוח. אפילו בחלק מהעיצובים, הצלעות של אזורים מסוימים בתוך הלוח עצמו יופנו בשיטה הזו, לדוגמה הצלעות של חריצים, חתכים או אזורים של הפרדה שמוקמו בתוך ה-PCB, גם הם יקבלו טיפול דומה של מתכת כדי להפוך את הצלעות הפנימיות למשטחים מוליכים. טיפול זה מאפשר להפוך את הצלע של ה-PCB ממסגרת מבודדת שהייתה בעבר רק תמיכה פיזית, למבנה מוליך בעל תפקוד שיכול להשתתף בחיבור המעגל החשמלי.

לאחר השלמת שכבה זו של "מצע נחושת", ניתן לבצע טיפולים שונים על פני השטח לפי הדרישות. לדוגמה, בתהליך ENIG, מכסים שכבה דקה של זהב על שכבה של נחושת כדי להפוך את מוליכות הקצה יציבה יותר ואת ההתנגדות לאוקסידציה חזקה יותר; או בתהליך ENEPIG, מוסיפים שכבה של מעבר פלדיום-ניקל בין הזהב לנחושת כדי לשפר את האמינות; אם אתם מחפשים יחס תעריפי, שילוב בשטיח אויר חם (HASL) הוא גם בחירה נפוצה. כיסוי שכבה של נחושת בטינופת נוזלית לא רק מגן על הנחושת, אלא גם מקלה על הלحام בהמשך.

בעיצוב ובתהליך ייצור של PCB, ציפוי צדדי איננו תהליך כללי, אלא פתרון מדויק לדרישות פונקציונליות מסוימות. יתרונותיו בולטים במיוחד בסצנות הבאות:

לדוגמה, במודולי RF, ציפוי נחושת צדדי יכול לעזור בהפחתת ההתנגדות ולגרום למעבר אותות בתדר גבוה להיות יציב יותר.

לדוגמה, בחיבור של הלוח המשני ללוח האב, ציפוי נחושת צדדי יכול לשמש ישירות כ"מגע חשוף", בשילוב עם עיצוב הסлот של הלוח האב, ניתן להשלים את העברת האות והכוח ללא מקלטים נוספים, מה שפישט את הבנייה ומחסך מקום.

ל-PCB שדורש חיבורים חוזרים או עשוי להיחשף לכוחות צדדיים, ציפוי נחושת צדדי יכול לחזק את הצלע כמו "שלד מתכתי". השילוב הקרוב שלו עם הבסיס יכול להפחית את הסיכון לشقפים ולשכבות נפרדות, והוא מתאים במיוחד לשיפור הבידול של לוחות PCB דקים (עובי ≤0.8 מ"מ).

בעיצוב מודולרי, יש לחבר את הלוח המשני ללוח האם במהירות וביציבות. ציפוי נחושת צדדי יכול להחליף את מקלות הסיכות המסורתיים ולהגיע ל"подключение והפעלה" דרך חיבוט בקצה או אמצעות לחיצה. עיצוב זה אינו רק יעיל יותר בהרכבה, אלא גם מונע מגע רע שנובע מה aflox של מקלות הסיכות.

כאשר יש להלחים ולתקן את הקצה של ה-PCB (למשל, חיבור לקליפה מתכתית או רדיатор), ציפוי נחושת צדדי יכול לספק בסיס לحامים אמין יותר. משטח המתכת השטוח שלו מבטיח הדבקה אחידה של הלחם ומונע לחם קר או נפילות, במיוחד בלחימה אוטומטית, מה שמשפר משמעותית את rendit ההרכבה.

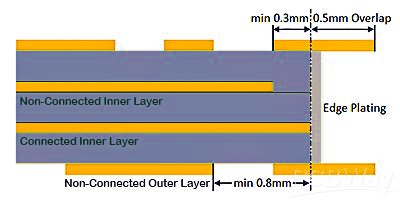

ההשפעה של הריפוד במדליית נחושת על הצד תלויה במידה רבה בפקחון על הפרטים בשלב העיצוב. כדי להבטיח את יישום התהליך ואת האיכות הסופית, על שטח המתכת להיקבע בבירור באמצעות "חפיפה של שכבות נחושת" בעיצוב ה-CAD, ועל כלל כללי המפתח הבאים להישמר במדויק:

עיצוב זה מבטיח כיסוי רציף של שכבות הנחושת מהמשטח החיצוני לצלע במהלך הריסוק האלקטרוכימי, וכך מונע מהיווצרות "תקלות" - ממש כמו לבנייה יציבה של קיר, שבו הלבנים צריכות להיות מוחפפות ומסודרות באלכסון, החפיפה של שכבות הנחושת היא ה гарантиיה הבסיסית לביצועי ההולכה הרצויים בצד.

החלק הזה של החוט הנחושת שווה ל"חלק ההארכה של החוט", ומבטיח שהזרם יוכל לעבור חלק מהפנימית של ה-PCB לאזור הרוטט הנחושתי בצד, ומ previa התנגדות מוגזמת או דעיכת אותות עקב חיבור צר מדי.

עיצוב זה נועד למנוע את חיבור שכבת הנחושת באזור הלא פונקציונלי בטעות לרטט הנחושת בצד, כדי למנוע את סיכון הקצר. במקביל, הוא משאיר מקום לפעולה לעיבוד הקצה (כגון גזירה וסANDING) כדי להבטיח שהדיוק של הרוטט הנחושת בצד לא יופרע.

עם המבנה הייחודי שלו של "קצה מתכתי", הרוטט בצד מציג ערך בלתי ניתן להחלפה בקידום הביצועים והאמינות של ה-PCB, במיוחד במכשירים אלקטרוניים מתקדמים:

במעגלים בעלי תדר גבוה, כמו מודולי RF וציוד תקשורת 5G, ציפוי נחושת בצדדים יכול ליצור מכשורת בלתי נראית עם שכבה המוארקת של ה-PCB הרב-שכבתי, כדי לחסום הפרעות אלקטרומגנטיות חיצוניות (EMI) ולצמצם קרינה חיצונית של אותות פנימיים. עיצוב זה יכול להפחית משמעותית הפרעות מעבר ולקבל שהמעגל פועל בתיציבות בסביבה אלקטרומגנטית מורכבת.

למעגלים רגישים, כמו מודולי חיישנים במכשירים רפואיים, ציפוי נחושת בצדדים יכול להפוך את שפת ה-PCB ל"גבול שילוד" וליצור מרחב נפרד לאותות באופן מלא באמצעות עיצוב שילוד פנימי. משמעות הדבר היא שהאותות הזרים החיצוניים כמעט ולא יכולים לחדור, והאותות המרכזים הפנימיים אינם נוטים לדלוף, ומספקים סביבת עבודה טהורה למעגלים בעלי דיוק גבוה.

רכיבים אלקטרוניים הם רגישים במיוחד לחשמל סטטי, וtablאת הנחושת בצד יכולה לשמש כ"канל לפיזור חשמל סטטי" במטרה להכווין את פיזור החשמל הסטטי שנצבר במהלך ההפצה וההרכבה, ובכך להפחית את הסיכון לשבירת רכיבים כתוצאה מחשמל סטטי. האפקט המוגן הזה הוא חשוב במיוחד בלוחות גלויים ללא הגנה של קליפה או במודולים שנשלפים ונכנסים בתדירות.

בתור נושא מרכזי של חיבור בצדדים, טבלת הנחושת בצד יכולה לשמש ישירות כנקודת מגע לחיברוני פליז, וכן יכולה לפעול בשילוב עם חריץ הכרטיס כדי להשיג אינטגרציה של חיבור מכאניקלי וחשמלי. העיצוב הזה לא רק שפshr את תהליך ההרכבה, אלא גם משפר את עמידות החיבור בפני רעידות ועומד במבחנים לאורך זמן, באמצעות שילוב הדוק בין מתכת למתכת, ופוחת כשלים שמקורם בקשרים לקויים.

למרות שציפוי נחושת צדדי יכול לשפר משמעותית את ביצועי ה-PCB, הוא מוגבל על ידי תכונות של תהליך הייצור. סיכונים פוטנציאליים חייבים להימנע מהם בשלבים מוקדמים של העיצוב כדי להבטיח את יישום התהליך:

בתהליך ייצור ה-PCB, יש לקבע את הלוח על הלוח הייצור, כדי להבטיח דיוק בעיבוד, מה שגורם לכך שריפוד הנחושת בצד לא יכסה את כל אורך הצלע. לכן יש לקבוע שטח פער במיקום המתאים של תגית החיווט. את הפער הזה יש לקבוע על פי עיצוב התפס של הלוח הייצור, והרוחב שלו נשלט לרוב ב-2-5 מ"מ.

טיפולメッוציקות של ציפוי נחושת צדדי מחייב השלמתו לפני תהליך הציפוי האלקטרוכימי של החור העובר (PTH), והפרדת לוחות ב-V-Cut תפגע בשכבת הנחושת שנוצרה בצדדים ותגרום לציפוי crack או peel off. לכן, בפרטים חשמליים עם ציפוי נחושת צדדי יש להימנע מ-V-Cut. מומלץ להשתמש בתהליך הפרדה באמצעות חריצה (gong plate) כדי לשמור על שלמות הציפוי בקצוות.

בנוגע לעיבוד פני השטח של אזור הנחושת המוצף בצד – יש עדיפות לעיבוד באמצעות מזהב טובל או כסף טובל. שני תהליכים אלו יוצרים שכבה מוגנת אחידה וצפופה על פני השטח של שכבת הנחושת, ומונעים חמצון מבלי להשפיע על תכונות הלحام. אם יופנו שיטות עיבוד אחרות, כגון HASL, אזי האמינות של החיבור בקצה עלולה להקטן עקב אי אחידות ב espesorc של הציפוי.

במקביל, עיצוב מסכת הלحام מחייב "פתיחת מסכת לحام" באזור הנחושת בצד כדי להבטיח שהמשטח המתכתי ייחשף ישירות לשם יצירת חיבור מוליך. כדי למנוע דו-משמעות, מומלץ להוסיף הערות טקסט ברורות בקובץ העיצוב המציינות את תחום הרוטב, סוג הטיפול במשטח ודרישות החיבור, כדי שנוכל לבצע זאת במדויק.