पीसीबी उद्योग में हम जिसे साइड प्लेटिंग के रूप में अक्सर जानते हैं, उसका एक अधिक स्पष्ट नाम "एज कॉपर प्लेटिंग" है, कभी-कभी इसे "कैस्टलेशन" भी कहा जाता है। आप इसे सर्किट बोर्ड के "किनारे" पर एक परत के रूप में सोच सकते हैं - यह कॉपर की परत केवल सतह को ही नहीं ढकती, बल्कि पीसीबी की शीर्ष परत से लेकर निचली परत तक फैल जाती है, किनारे के साथ-साथ एक पूर्ण चालक कनेक्शन बेल्ट बनाती है। यह कॉपर की परत किनारे की सतह पर साधारण रूप से ढकी हुई नहीं होती, बल्कि पीसीबी के शीर्ष और निचले चालक कॉपर फॉइल से पूरी तरह से जुड़ी होती है, बोर्ड की पूरी मोटाई में चलने वाला एक चालक मार्ग बनाती है। कुछ डिज़ाइनों में, बोर्ड के भीतर के विशिष्ट क्षेत्रों के किनारों को भी इसी तरह से धातुकृत किया जाता है, जैसे कि पीसीबी के भीतर आरक्षित खांचों, कट्स या अलगाव क्षेत्रों के किनारे, जिनमें भी इसी धातुकरण विधि का उपयोग किया जाता है ताकि ये आंतरिक किनारे चालक हों। यह उपचार पीसीबी के किनारे को एक ऐसे इन्सुलेटिंग फ्रेम से, जो पहले केवल भौतिक समर्थन के लिए था, एक कार्यात्मक चालक संरचना में बदल देता है जो सर्किट कनेक्शन में भाग ले सकती है।

"कॉपर कोट" की इस परत के पूरा हो जाने के बाद, आवश्यकतानुसार विभिन्न सतह उपचार किए जा सकते हैं। उदाहरण के लिए, ENIG प्रक्रिया का उपयोग करके, सुइयों की चालकता को अधिक स्थिर बनाने और ऑक्सीकरण प्रतिरोध को मजबूत करने के लिए कॉपर परत पर सोने की एक पतली परत चढ़ाई जा सकती है; या ENEPIG प्रक्रिया का उपयोग करके, सोने और कॉपर के बीच पैलेडियम-निकल संक्रमण की एक परत जोड़ी जा सकती है ताकि विश्वसनीयता को और बेहतर बनाया जा सके; यदि आप लागत प्रभावशीलता की तलाश में हैं, तो हॉट एयर लेवलिंग (HASL) भी एक सामान्य पसंद है। पिघली हुई टांका धातु से कॉपर परत को ढकना केवल कॉपर की रक्षा ही नहीं करता है, बल्कि बाद के वेल्डिंग को भी सुगम बनाता है।

पीसीबी डिज़ाइन और निर्माण में, साइड प्लेटिंग एक सामान्य प्रक्रिया नहीं है, बल्कि विशिष्ट कार्यात्मक आवश्यकताओं के लिए एक सटीक समाधान है। निम्नलिखित परिदृश्यों में इसके लाभ विशेष रूप से महत्वपूर्ण हैं:

उदाहरण के लिए, RF मॉड्यूल में, पार्श्व तांबे की प्लेटिंग प्रतिबाधा को कम करने में सहायता कर सकती है और उच्च-आवृत्ति संकेत संचरण को अधिक स्थिर बना सकती है।

उदाहरण के लिए, सेंसर सब-बोर्ड और मदरबोर्ड के डॉकिंग में, पार्श्व तांबे की प्लेटिंग का उपयोग सीधे "एक्सपोज़्ड कॉन्टैक्ट" के रूप में किया जा सकता है, मदरबोर्ड के कार्ड स्लॉट डिज़ाइन के संयोजन से, सिग्नल और बिजली के संचरण को अतिरिक्त कनेक्टर्स के बिना पूरा किया जा सकता है, जिससे संरचना को सरल बनाया जाता है और जगह बचती है।

जिन PCB को अक्सर प्लग किया जाता है या पार्श्व बलों के अधीन होने की संभावना होती है, पार्श्व तांबे की प्लेटिंग किनारे की ताकत को "धातु कंकाल" की तरह बढ़ा सकती है। सब्सट्रेट के साथ इसका करीबी संयोजन किनारे के दरार और परतों के अलग होने के जोखिम को कम कर सकता है, और पतली PCB (मोटाई ≤0.8 मिमी) की टिकाऊपन के सुधार के लिए विशेष रूप से उपयुक्त है।

मॉड्यूलर डिज़ाइन में, डॉटरबोर्ड को मदरबोर्ड से तेज़ी से और स्थिर रूप से जोड़ने की आवश्यकता होती है। पारंपरिक पिन हेडर्स के स्थान पर साइड कॉपर प्लेटिंग का उपयोग किया जा सकता है तथा एज वेल्डिंग या क्लैम्पिंग के माध्यम से "प्लग एंड प्ले" सुविधा प्राप्त की जा सकती है। यह डिज़ाइन असेंबली में अधिक कुशल होने के साथ-साथ ढीले पिन हेडर्स के कारण होने वाले ख़राब संपर्क से भी बचाती है।

जब पीसीबी के किनारे को वेल्ड और फिक्स करने की आवश्यकता होती है (जैसे कि धातु के हाउसिंग या हीट सिंक से जोड़ना), तो साइड कॉपर प्लेटिंग एक अधिक विश्वसनीय वेल्डिंग आधार प्रदान कर सकती है। इसकी सपाट धातु की सतह समान रूप से सोल्डर के चिपकने में सहायता करती है तथा कोल्ड सोल्डरिंग या गिरने से बचाती है, विशेष रूप से ऑटोमेटेड वेल्डिंग में, जो असेंबली यील्ड में काफी सुधार कर सकती है।

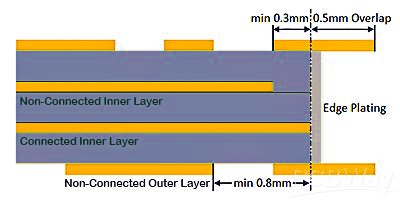

पारे की परत का किनारे पर प्रभाव मुख्य रूप से डिज़ाइन चरण में विवरणों के नियंत्रण पर निर्भर करता है। प्रक्रिया की संभावना और अंतिम गुणवत्ता सुनिश्चित करने के लिए, सीएडी डिज़ाइन में "कॉपर लेयर ओवरलैप" के माध्यम से धातुकरण क्षेत्र को स्पष्ट रूप से परिभाषित किया जाना चाहिए, और निम्नलिखित मुख्य नियमों का सख्ती से पालन किया जाना चाहिए:

यह डिज़ाइन इलेक्ट्रोप्लेटिंग के दौरान सतह से लेकर किनारे तक कॉपर लेयर के निरंतर कवरेज की गारंटी दे सकता है, "दोषों" से बचने के लिए - बस ईंटों को स्थिर रखने के लिए जैसे दीवार बनाते समय उन्हें अलग-अलग और ओवरलैप किया जाता है, कॉपर लेयर का ओवरलैप पार्श्व के चालक प्रदर्शन के लिए मूल गारंटी है।

तांबे के तार का यह हिस्सा तार के "एक्सटेंशन सेक्शन" के समकक्ष है, जिससे यह सुनिश्चित होता है कि धारा को पीसीबी के भीतरी हिस्से से तरफ की तांबे की प्लेटिंग वाले क्षेत्र तक सुचारु रूप से स्थानांतरित किया जा सके, बहुत अधिक प्रतिरोध या सिग्नल क्षीणन से बचने के लिए जिसका कारण बहुत संकरा कनेक्शन हो सकता है।

इस डिज़ाइन का उद्देश्य गैर-कार्यात्मक क्षेत्र में तांबे की परत को गलती से तरफ की तांबे की प्लेटिंग से जोड़ने से रोकना है, ताकि शॉर्ट सर्किट के जोखिम से बचा जा सके। इसके साथ ही यह किनारे की प्रक्रिया (जैसे कटिंग और ग्राइंडिंग) के लिए संचालन स्थान आरक्षित करता है ताकि तरफ की तांबे की प्लेटिंग की सटीकता प्रभावित न हो।

"धातुकृत किनारे" की अद्वितीय संरचना के साथ, पीसीबी के प्रदर्शन और विश्वसनीयता में सुधार करने में तरफ की प्लेटिंग अपरिहार्य मूल्य दर्शाती है, विशेष रूप से उच्च-स्तरीय इलेक्ट्रॉनिक उपकरणों में:

उच्च-आवृत्ति सर्किट में, जैसे आरएफ मॉड्यूल और 5जी संचार उपकरणों में, किनारे पर तांबे की प्लेटिंग मल्टी-लेयर पीसीबी की ग्राउंड लेयर के साथ एक अदृश्य बाधा बना सकती है जो बाहरी विद्युत चुंबकीय हस्तक्षेप (ईएमआई) को रोकती है और आंतरिक संकेतों के बाहरी विकिरण को कम करती है। यह डिज़ाइन सिग्नल क्रॉसटॉक को काफी हद तक कम कर सकता है और एक जटिल विद्युत चुंबकीय वातावरण में सर्किट को स्थिर रूप से चलाने में मदद कर सकता है।

संवेदनशील सर्किट के लिए, जैसे कि मेडिकल उपकरणों के सेंसर मॉड्यूल के लिए, किनारे पर तांबे की प्लेटिंग पीसीबी के किनारे को एक "शील्डिंग सीमा" में परिवर्तित कर सकती है और आंतरिक शील्डिंग डिज़ाइन के साथ एक पूर्ण-सीमा संकेत अलगाव स्थान बना सकती है। इसका अर्थ है कि बाहरी अवांछित संकेतों का आक्रमण करना कठिन हो जाता है और आंतरिक महत्वपूर्ण संकेतों के रिसाव करना आसान नहीं होता है, जो उच्च-सटीक सर्किट के लिए एक शुद्ध कार्य वातावरण प्रदान करता है।

इलेक्ट्रॉनिक घटक स्थैतिक बिजली के प्रति अत्यंत संवेदनशील होते हैं, और पार्श्व पर तांबे की प्लेटिंग का उपयोग एक "इलेक्ट्रोस्टैटिक डिस्चार्ज चैनल" के रूप में किया जा सकता है जो परिवहन और असेंबली के दौरान संचित स्थैतिक आवेशों के सुरक्षित निर्वहन का मार्गदर्शन करता है, जिससे घटकों के स्थैतिक विद्युत विराम का जोखिम कम हो जाता है। यह सुरक्षात्मक प्रभाव विशेष रूप से उन बेयर बोर्ड के लिए महत्वपूर्ण है जिनकी सुरक्षा कवच नहीं होती या अक्सर प्लग किए जाने वाले मॉड्यूल के लिए होती है।

एज कनेक्शन के मुख्य वाहक के रूप में, पार्श्व पर तांबे की प्लेटिंग का उपयोग सीधे सोल्डर संपर्क बिंदु के रूप में किया जा सकता है, और कार्ड स्लॉट के साथ संयोजन में भी उपयोग किया जा सकता है जिससे यांत्रिक स्थिरीकरण और विद्युत संपर्क एकीकरण संभव हो जाता है। यह डिज़ाइन असेंबली प्रक्रिया को सरल बनाता है और धातु और धातु के घनिष्ठ संयोजन के माध्यम से कनेक्शन के झटके प्रतिरोध और स्थायित्व में भी सुधार करता है, जिससे संपर्क असफलता के कारण होने वाली असफलताओं में कमी आती है।

हालांकि साइड कॉपर प्लेटिंग पीसीबी प्रदर्शन में काफी सुधार कर सकती है, लेकिन यह निर्माण प्रक्रिया की विशेषताओं द्वारा सीमित है। डिज़ाइन चरण के दौरान प्रक्रिया की संभाव्यता सुनिश्चित करने के लिए संभावित जोखिमों से अग्रिम रूप से बचना आवश्यक है:

पीसीबी निर्माण में, प्रसंस्करण सटीकता सुनिश्चित करने के लिए बोर्ड को उत्पादन पैनल पर तय करने की आवश्यकता होती है, जिसके कारण साइड कॉपर प्लेटिंग पूरे किनारे की लंबाई को कवर नहीं कर सकती। इसके लिए वायरिंग लेबल की संबंधित स्थिति पर एक अंतर क्षेत्र आरक्षित करने की आवश्यकता होती है। यह अंतर उत्पादन पैनल के फिक्सचर डिज़ाइन के अनुसार आरक्षित किया जाना चाहिए और इसकी चौड़ाई आमतौर पर 2-5 मिमी नियंत्रित की जाती है।

पार्श्व तांबे की प्लेटिंग के धातुकरण उपचार को पार्श्व विद्युत धातुकरण (PTH) प्रक्रिया से पहले पूरा किया जाना चाहिए, और V-कट बोर्ड अलगाव से निर्मित पार्श्व तांबे की परत नष्ट हो जाएगी, जिससे प्लेटिंग टूट सकती है या खुल सकती है। इसलिए, पार्श्व तांबे की प्लेटिंग वाले PCB को V-कट बोर्ड अलगाव से बचना चाहिए। बोर्ड को अलग करने के लिए गॉन्ग प्लेट प्रक्रिया का उपयोग करने की सलाह दी जाती है ताकि किनारे की प्लेटिंग की अखंडता सुनिश्चित हो सके।

पार्श्व की तांबे की प्लेटिंग वाले क्षेत्र के सतह उपचार को डुबोना स्वर्ण या डुबोना चांदी पर प्राथमिकता देनी चाहिए। ये दोनों प्रक्रियाएं तांबे की परत की सतह पर एक समान और सघन सुरक्षा परत बना सकती हैं, जिससे ऑक्सीकरण से बचा जा सके और वेल्डिंग प्रदर्शन प्रभावित न हो। यदि HASL जैसी अन्य उपचार विधियों का उपयोग किया जाता है, तो असमान प्लेटिंग मोटाई के कारण किनारे कनेक्शन की विश्वसनीयता कम हो सकती है।

इसके साथ ही, सोल्डर मास्क के डिज़ाइन में तांबे की प्लेटिंग वाले क्षेत्र के साइड पर "सोल्डर मास्क ओपनिंग" की आवश्यकता होती है ताकि धातु की सतह सीधे चालक कनेक्शन प्राप्त करने के लिए उजागर हो जाए। अस्पष्टता से बचने के लिए, डिज़ाइन फ़ाइल में स्पष्ट टेक्स्ट नोट्स जोड़ने की सलाह दी जाती है जो साइड पर तांबे की प्लेटिंग के दायरे, सतह उपचार के प्रकार और कनेक्शन आवश्यकताओं को इंगित करें, ताकि हम इसे सटीक रूप से निष्पादित कर सकें।