Seitliche Verkleidung, von der wir oft in der PCB-Branche sprechen, hat einen anschaulicheren Namen, nämlich „Randkupferverkleidung“, manchmal auch „Castellation“ genannt. Man kann sich das so vorstellen, als würde man eine „Kupferschicht“ auf die „Seite“ der Leiterplatte legen – diese Kupferschicht bedeckt nicht nur die Oberfläche, sondern erstreckt sich von der obersten Schicht der PCB bis zur untersten Schicht und bildet entlang des Randes einen durchgängigen leitenden Verbindungsgürtel. Diese Kupferschicht ist nicht einfach nur auf der Randfläche aufgelegt, sondern vollständig mit den leitenden Kupferfolien auf der Ober- und Unterseite der PCB selbst verbunden, wodurch ein leitender Pfad entsteht, der die gesamte Dicke der Platine durchzieht. Selbst bei einigen Konstruktionen werden auch die Kanten bestimmter Bereiche innerhalb der Platine auf diese Weise metallisiert, beispielsweise die Ränder von Nuten, Einschnitten oder Trennbereichen, die innerhalb der PCB vorgesehen sind. Auch diese inneren Kanten werden mit derselben Metallisierungstechnik behandelt, sodass diese inneren Kanten leitend werden. Diese Behandlung verwandelt den Rand der PCB von einem ursprünglich isolierenden Rahmen, der lediglich als physische Stütze diente, in eine funktionale leitende Struktur, die in die Schaltung einbezogen werden kann.

Nachdem diese Schicht aus "Kupferbeschichtung" abgeschlossen ist, können je nach Bedarf verschiedene Oberflächenbehandlungen durchgeführt werden. Zum Beispiel kann mit dem ENIG-Prozess eine dünne Goldschicht auf die Kupferschicht aufgebracht werden, um die Leitfähigkeit an den Kanten stabiler und den Korrosionsschutz stärker zu machen; oder mit dem ENEPIG-Prozess wird zwischen Gold und Kupfer eine Palladium-Nickel-Übergangsschicht hinzugefügt, um die Zuverlässigkeit weiter zu verbessern; falls Kostenersparnis im Vordergrund steht, ist auch das Heißglätten (HASL) eine gängige Wahl. Das Abdecken der Kupferschicht mit geschmolzenem Lot schützt nicht nur das Kupfer, sondern erleichtert auch die spätere Lötung.

In der Leiterplatten-Design- und Fertigungstechnik ist die Seitenbeschichtung kein allgemeiner Prozess, sondern eine präzise Lösung für spezifische funktionale Anforderungen. Ihre Vorteile sind insbesondere in folgenden Szenarien besonders bedeutend:

Zum Beispiel können bei RF-Modulen die seitliche Kupferbeschichtung dabei helfen, den Impedanzwert zu reduzieren und die Hochfrequenz-Signalübertragung stabiler zu gestalten.

Zum Beispiel beim Anschluss der Sensor-Unterplatine an die Hauptplatine kann die seitliche Kupferbeschichtung direkt als „exponierter Kontakt“ eingesetzt werden. In Kombination mit der Steckfassungsgestaltung der Hauptplatine können so Signal- und Stromübertragung ohne zusätzliche Steckverbinder erfolgen, wodurch die Struktur vereinfacht und Platz gespart wird.

Bei Leiterplatten, die häufig eingesteckt werden müssen oder möglicherweise seitlichen Kräften ausgesetzt sind, kann die seitliche Kupferbeschichtung wie ein „metallenes Gerüst“ die Kantentragfähigkeit erhöhen. Durch die enge Verbindung mit dem Substrat lässt sich das Risiko von Kantenspaltung und Delamination reduzieren und ist insbesondere für die Langlebigkeitsverbesserung dünner Leiterplatten (Dicke ≤0,8 mm) geeignet.

Bei modularem Design muss die Tochterkarte schnell und stabil mit der Hauptplatine verbunden werden. Seitenvergoldung kann herkömmliche Stiftleisten ersetzen und durch Kantentechnik oder Klemmverbindung ein "Plug-and-Play" erreichen. Diese Konstruktion ist nicht nur effizienter in der Montage, sondern vermeidet auch schlechten Kontakt durch lockere Stiftleisten.

Wenn der Rand der Leiterplatte verlötet und befestigt werden muss (z. B. bei Verbindung mit einem Metallgehäuse oder Kühlkörper), kann die Seitenvergoldung eine zuverlässigere Lötgrundlage bieten. Ihre ebene Metallfläche gewährleistet gleichmäßige Lotadhäsion und verhindert Kaltlötstellen oder Abfallen, insbesondere bei automatischer Löttechnik, wodurch die Montagedurchsatzrate deutlich gesteigert wird.

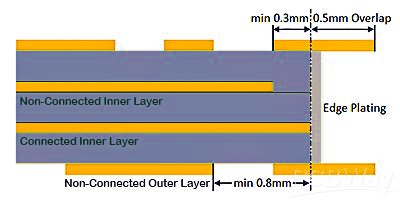

Die Wirkung der Kupferbeschichtung an der Seite hängt stark von der Kontrolle der Details im Designstadium ab. Um die Prozessfähigkeit und die endgültige Qualität sicherzustellen, muss das Metallisierungsgebiet bereits in der CAD-Konstruktion eindeutig über eine "Kupferschicht-Überlappung" definiert werden, und die folgenden Kernregeln müssen strikt eingehalten werden:

Dieses Design stellt eine durchgängige Abdeckung der Kupferschicht von der Oberfläche zur Seite während des Galvanisierungsprozesses sicher und vermeidet "Fehler" – ähnlich wie bei der Verlegung von Ziegeln, die versetzt und überlappend angeordnet werden müssen, um stabil zu sein, ist die Überlappung der Kupferschichten die grundlegende Voraussetzung für die Leitfähigkeit an der Seite.

Dieser Teil des Kupferdrahts entspricht dem "Erweiterungsbereich des Drahts", wodurch sichergestellt wird, dass der Strom nahtlos vom Inneren der Leiterplatte zum Kupferbeschichtungsbereich an der Seite übertragen werden kann, wodurch ein zu großer Widerstand oder Signalverlust durch zu enge Verbindungen vermieden wird.

Diese Konstruktion dient dazu, zu verhindern, dass die Kupferschicht im nichtfunktionalen Bereich versehentlich mit der seitlichen Kupferbeschichtung verbunden wird, um das Risiko von Kurzschlüssen zu vermeiden. Gleichzeitig wird dadurch Platz für Randbearbeitungen (wie Schneiden oder Schleifen) reserviert, sodass die Präzision der seitlichen Kupferbeschichtung nicht beeinträchtigt wird.

Mit ihrer einzigartigen Struktur der "metallisierten Kante" weist die seitliche Beschichtung eine unersetzliche Bedeutung bei der Verbesserung der Leistungs- und Zuverlässigkeitseigenschaften von Leiterplatten auf, insbesondere in Hochleistungselektronikgeräten:

In Hochfrequenzschaltungen, wie z.B. RF-Modulen und 5G-Kommunikationsgeräten, kann die seitliche Kupferbeschichtung zusammen mit der Masse-Schicht der mehrschichtigen Leiterplatte eine unsichtbare Barriere bilden, um äußere elektromagnetische Störungen (EMI) zu unterdrücken und die äußere Abstrahlung von internen Signalen zu reduzieren. Ein solches Design kann die Signalübersprechen stark verringern und dafür sorgen, dass die Schaltung in einer komplexen elektromagnetischen Umgebung stabil läuft.

Bei empfindlichen Schaltungen, wie z.B. Sensormodulen medizinischer Geräte, kann die seitliche Kupferbeschichtung den Rand der Leiterplatte in eine „Schirmungsgrenze“ verwandeln und zusammen mit der inneren Schirmkonstruktion einen vollständigen Signalisolationsraum schaffen. Das bedeutet, dass äußere Streusignale nur schwer eindringen und wichtige interne Signale nicht leicht austreten können, wodurch für hochpräzise Schaltungen eine reine Arbeitsumgebung bereitgestellt wird.

Elektronische Bauteile sind äußerst empfindlich gegenüber statischer Elektrizität, und die seitliche Verkleidung mit Kupfer kann als „Entladungskanal für elektrostatische Aufladung“ genutzt werden, um das sichere Ableiten von statischen Ladungen während Transport und Montage zu ermöglichen und so das Risiko von elektrostatischen Schäden an den Bauteilen zu reduzieren. Dieser Schutzeffekt ist insbesondere bei nackten Leiterplatten ohne Gehäuseschutz oder bei häufig ein- und ausgesteckten Modulen besonders kritisch.

Als zentraler Träger der Randverbindung kann die seitliche Kupferverkleidung direkt als Lötkontaktpunkt verwendet werden oder zusammen mit dem Steckplatz zur mechanischen Fixierung und elektrischen Verbindung kombiniert werden. Diese Konstruktion vereinfacht nicht nur den Montageprozess, sondern verbessert durch die enge Metall-Metall-Verbindung auch die Schwingungsfestigkeit und Langlebigkeit der Verbindung und reduziert Ausfälle aufgrund von schlechtem Kontakt.

Obwohl die seitliche Kupferbeschichtung die Leistung von Leiterplatten erheblich verbessern kann, wird sie durch die Eigenschaften des Fertigungsprozesses begrenzt. Während der Designphase müssen potenzielle Risiken im Voraus vermieden werden, um die Prozessfähigkeit sicherzustellen:

Bei der Leiterplattenfertigung muss die Platine auf dem Produktionspanel befestigt werden, um die Bearbeitungsgenauigkeit zu gewährleisten. Dies hat zur Folge, dass die seitliche Kupferbeschichtung nicht die gesamte Randlänge abdecken kann. Daher muss im entsprechenden Bereich des Leiterplattenlayouts ein Freiraum vorgesehen werden. Die Breite dieses Freiraums muss gemäß dem Design der Halterung des Produktionspanels festgelegt werden und liegt in der Regel bei 2–5 mm.

Die Metallisierungsbehandlung der seitlichen Kupferbeschichtung muss vor dem Durchgangsverzinkungsprozess (PTH) abgeschlossen werden, und die V-Cut-Plattenstrennung wird die gebildete seitliche Kupferschicht zerstören und dazu führen, dass die Verzinkung reißt oder abfällt. Daher müssen Leiterplatten mit seitlicher Kupferbeschichtung die V-Cut-Plattenstrennung vermeiden. Es wird empfohlen, den Gong-Platten-Prozess zur Trennung der Platten anzuwenden, um die Integrität der Randverzinkung sicherzustellen.

Die Oberflächenbehandlung des auf der Seite liegenden verzinnten Bereichs sollte vorzugsweise mit Chemisch Gold oder Chemisch Silber erfolgen. Diese beiden Verfahren können eine gleichmäßige und dichte Schutzschicht auf der Oberfläche der Kupferschicht bilden, um Oxidation zu vermeiden und die Lötbarkeit nicht zu beeinträchtigen. Falls andere Behandlungsverfahren wie HASL verwendet werden, kann die Zuverlässigkeit der Randverbindung aufgrund von ungleichmäßiger Schichtdicke abnehmen.

Gleichzeitig erfordert das Lötstopplack-Design ein "Lötöffnung" für den verzinnten Bereich an der Seite, um sicherzustellen, dass die Metallfläche direkt freigelegt wird, um eine leitende Verbindung herzustellen. Um Unklarheiten zu vermeiden, wird empfohlen, im Design klar verständliche Texthinweise hinzuzufügen, um den Bereich des seitlichen Verzinkens, die Art der Oberflächenbehandlung und die Anforderungen an die elektrische Verbindung zu kennzeichnen, damit wir diese genau umsetzen können.