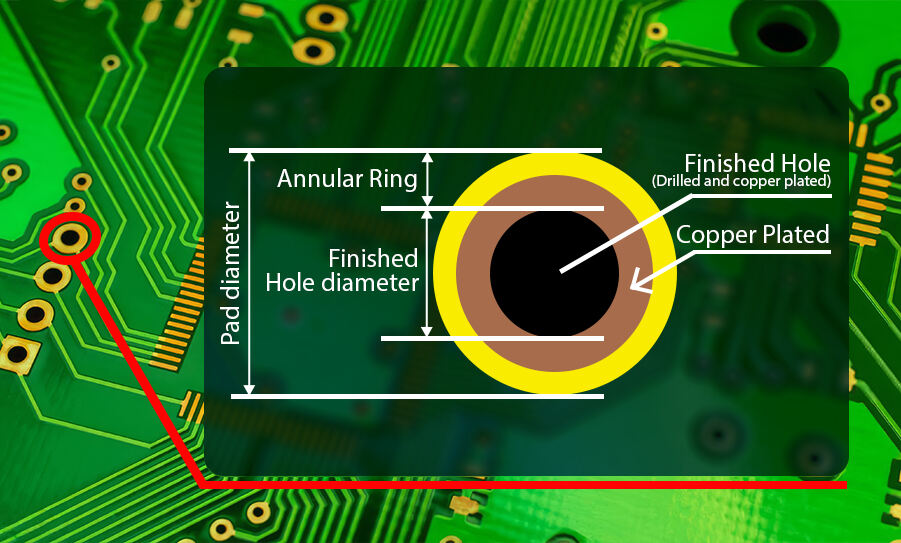

Ein annularer Ring bezeichnet ein donutförmiges Metallpad auf einer Leiterplatte (PCB – Printed Circuit Board), das ein Loch in der Mitte besitzt, um Komponentenpins oder Drähte einzufügen. Nachdem das Löten abgeschlossen ist, stellt der annulare Ring eine elektrische Verbindung mit den in das mittlere Loch eingefügten Komponentenpins her und ermöglicht so die elektrische Verbindung zwischen den verschiedenen Komponenten auf der Leiterplatte. Das Design und die Fertigungsqualität des „Donuts“ sind entscheidend, um die Stabilität und Zuverlässigkeit der elektrischen Verbindungen auf der Leiterplatte sicherzustellen.

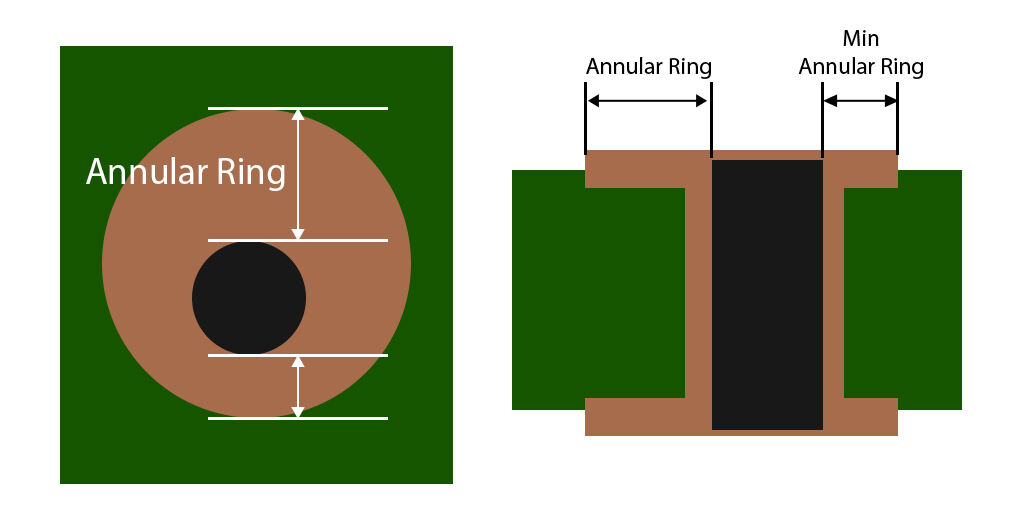

Im Allgemeinen entspricht die Breite des annularen Rings der Hälfte der Differenz zwischen Pad-Durchmesser und Bohrdurchmesser. Wenn beispielsweise der Bohrdurchmesser 10 mil beträgt und der Pad-Durchmesser 24 mil, dann ergibt sich die Breite des annularen Rings wie folgt:

(24 - 10) / 2 = 7 mil

Um die elektrische Verbindung zu verbessern, muss die Breite des Ringsegments ausreichend groß sein. Während des Designprozesses sollte die minimale Breite des Ringsegments größer oder gleich dem vom Design vorgegebenen Minimalwert sein. Ist sie kleiner als diese Größe, kann dies die Lötverbindung der Bauteile beeinträchtigen. Zudem kann dies auch zu einer Pad-Ruptur (also dem sogenannten "Zero-Annular-Ring"-Phänomen) führen. Damit ist der Bereich gemeint, in dem die Leiterbahn in das Pad eintritt, beschädigt wird. Dies verringert die Stromtragfähigkeit der Schaltung und kann sogar deren normale Funktionsweise stören.

In der Regel beträgt die minimale Breite des Ringrings 0,15 mm (6 mil), und der Bohrdurchmesserbereich (CNC) liegt zwischen 0,2 mm und 6,3 mm. Wenn dieser Bereich überschritten wird, kann der Hersteller zusätzliche Gebühren erheben. Es wird empfohlen, vor dem Auftragserteilen die entsprechenden Fertigungstoleranzen zu prüfen und bei der Konstruktion der Leiterplatten-Vias ausreichend Platz einzuplanen, um sicherzustellen, dass die Breite des Ringrings innerhalb eines akzeptablen Bereichs liegt, um die Stabilität der elektrischen Verbindung zu gewährleisten.

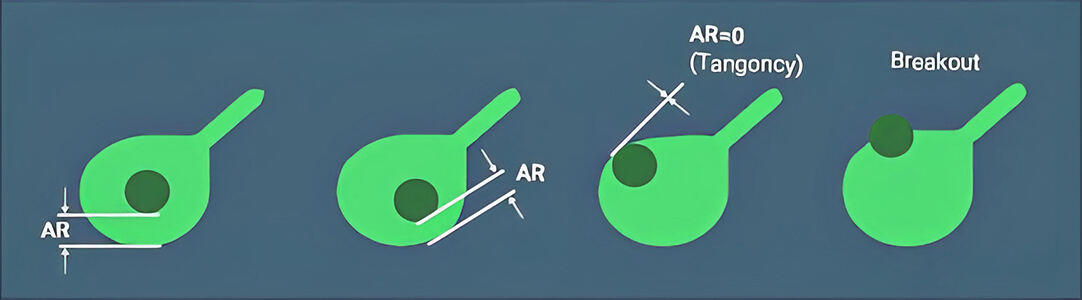

Während des Fertigungsprozesses der Leiterplatte wird das Bohrwerkzeug (Bohrer) von verschiedenen Variablen beeinflusst, wodurch die Bohrposition nicht vollständig in der Mitte des Pads liegen kann, sondern mit einer gewissen Abweichung versehen ist. Folgende Situationen können auftreten:

Während des Designs und der Fertigung von Leiterplatten sollten unerwünschte Situationen wie Berührung (Tangency) und Rissbildung (Rupture) möglichst vermieden werden.