Starr gedruckte Schaltungen (PCBs) werden aus einem stabilen, nicht biegsamen Substrat hergestellt. Sie behalten eine dauerhafte, feste Form bei und bieten eine stabile Basis für die Montage von Geräten, elektrische Verbindungen sowie mechanische Unterstützung. Im Vergleich zu biegsamen, faltbaren Leiterplatten bieten starre Leiterplatten eine höhere mechanische Festigkeit und strukturelle Integrität und sind daher für Geräte geeignet, die eine stabile strukturelle Unterstützung benötigen.

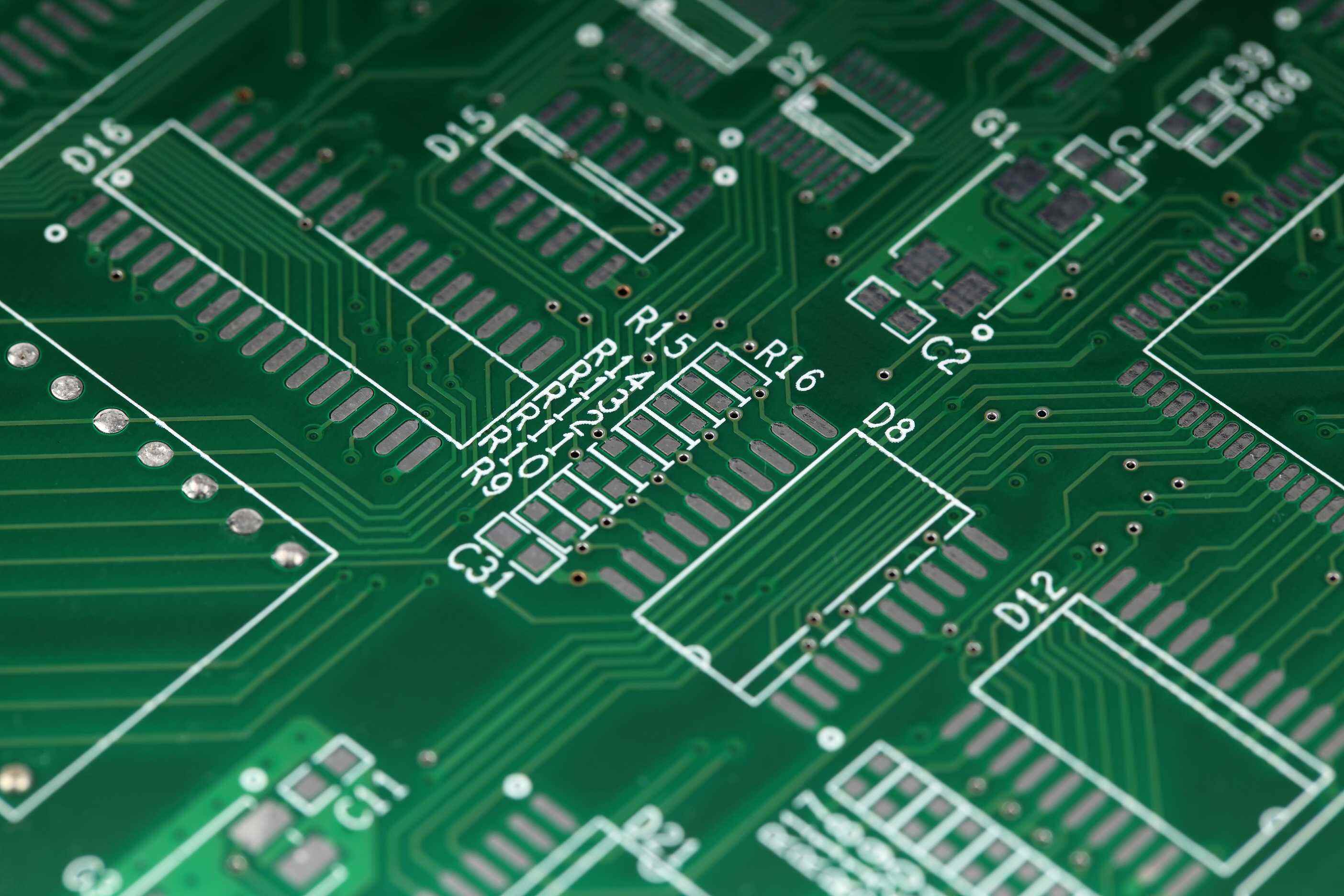

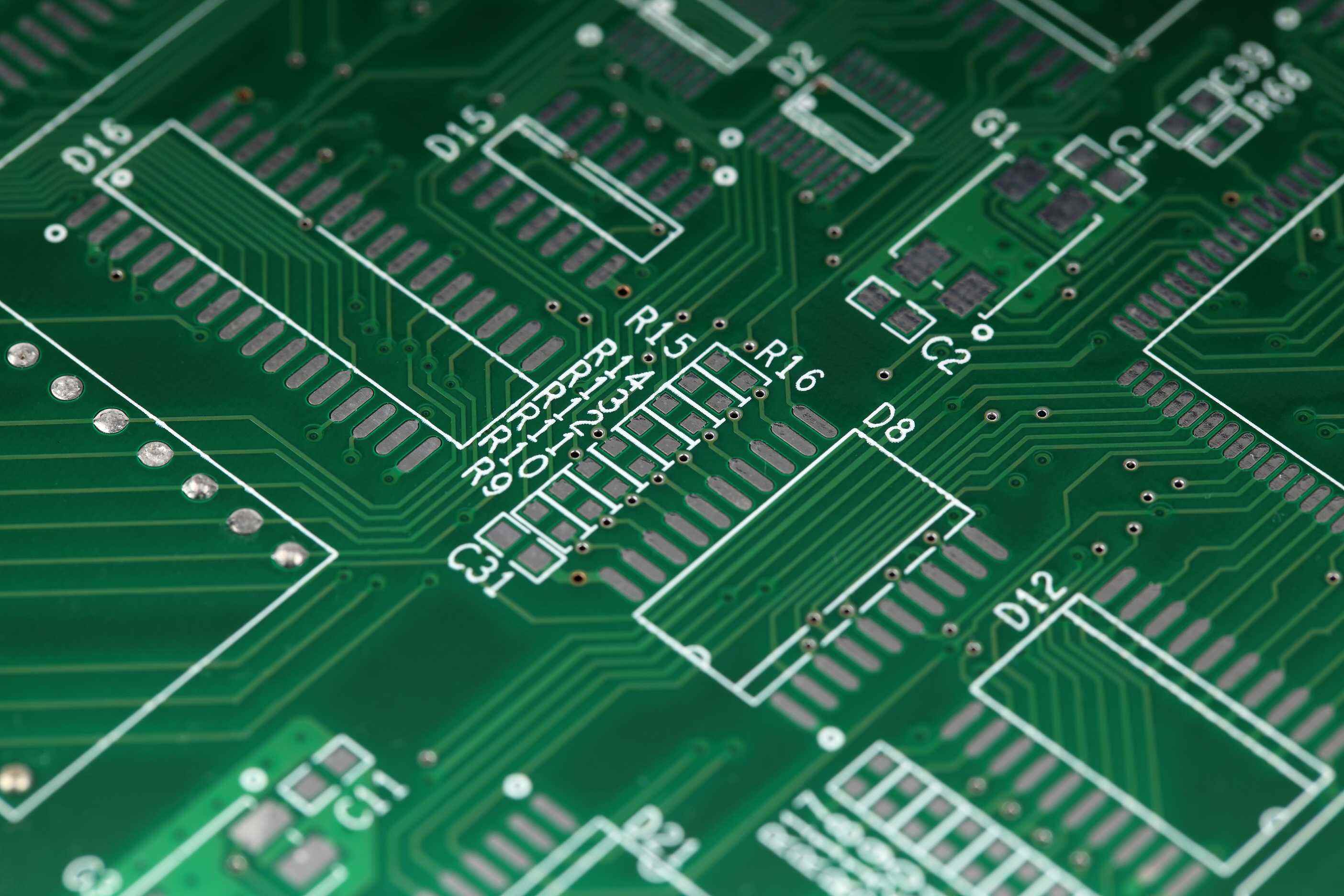

Die meisten starren Leiterplatten bestehen aus Glasfaser (FR4) oder anderen starren Verbundmaterialien und sind mit Epoxidharz verstärkt. Durch chemische und thermische Behandlung weisen diese Materialien eine höhere Beständigkeit gegen Hitze, chemische Korrosion und mechanische Belastung auf. Glasfaser bildet den Kern der meisten starren Leiterplatten. Zudem werden auch elektronische Bauteile wie Kondensatoren, Chips, Widerstände usw. hinzugefügt und angelötet, um den richtigen Stromfluss sicherzustellen.

Funktion |

Fähigkeit |

| Substratmaterialien |

Fr4 Polyimid (PI)-Folie (12,7~127μm) |

| Klebstoffe | Thermohärtender Klebstoff |

| Schichtaufbau |

1 starr + 2 flexibel + 1 starr Flex-Kupferlagen ≤ 2 |

| Dicke der Flex-Lage | 12,7~127μm |

| Dicke der starren Lage | 0,4~1,6mm |

| Kupferdicke | 12~70μm(0,5~2 oz) |

| Minimale Leiterbreite/Leiterabstand | 3/3 mil(76μm/76μm) |

| Minimale Bohrung |

Flex-Laserbohrung ~0,075~0,1 mm Starr-Mechanikbohrung ≥0,2 mm |

| Laminierung |

Vorausrichtung ±10μm Vakuum-Laminierung 180℃ 3~5 MPa |

| Bohrung & Metallisierung |

CO2-Laser für IVH Mechanische Bohrung für Durchkontaktierungen Auftragslose Kupferplattierung ≥1mil Kupferdicke |

| Gravur | Linienbreite/Abstand ±10% |

| Coverlay | 25~50μm |

| Oberflächenbearbeitung |

Starre Bereich ENIG (0,05~0,1μm Au) Flexibler Bereich OSP (≤0,5μm) |

| Minimaler Biegeradius | ≥10× Dicke |

| Verpackung des Fertigprodukts | Schaum/Blasenpolster/Antistatische Tasche |

Die Zuverlässigkeit von starren PCBs hängt von der Synergie zwischen jeder Schichtstruktur und der Gesamtmasse ab. Sie umfasst hauptsächlich die folgenden Schichten:

Der wichtigste Teil des starres PCB platinen-Aufbaus ist die Substratschicht, welche die Grundlage dafür bietet, dass die Leiterplatte Festigkeit und Steifigkeit aufweist. Das Substrat besteht in der Regel aus glasfaserverstärktem Epoxidharz (FR4) und bildet das "Gerüst" der gesamten Leiterplatte.

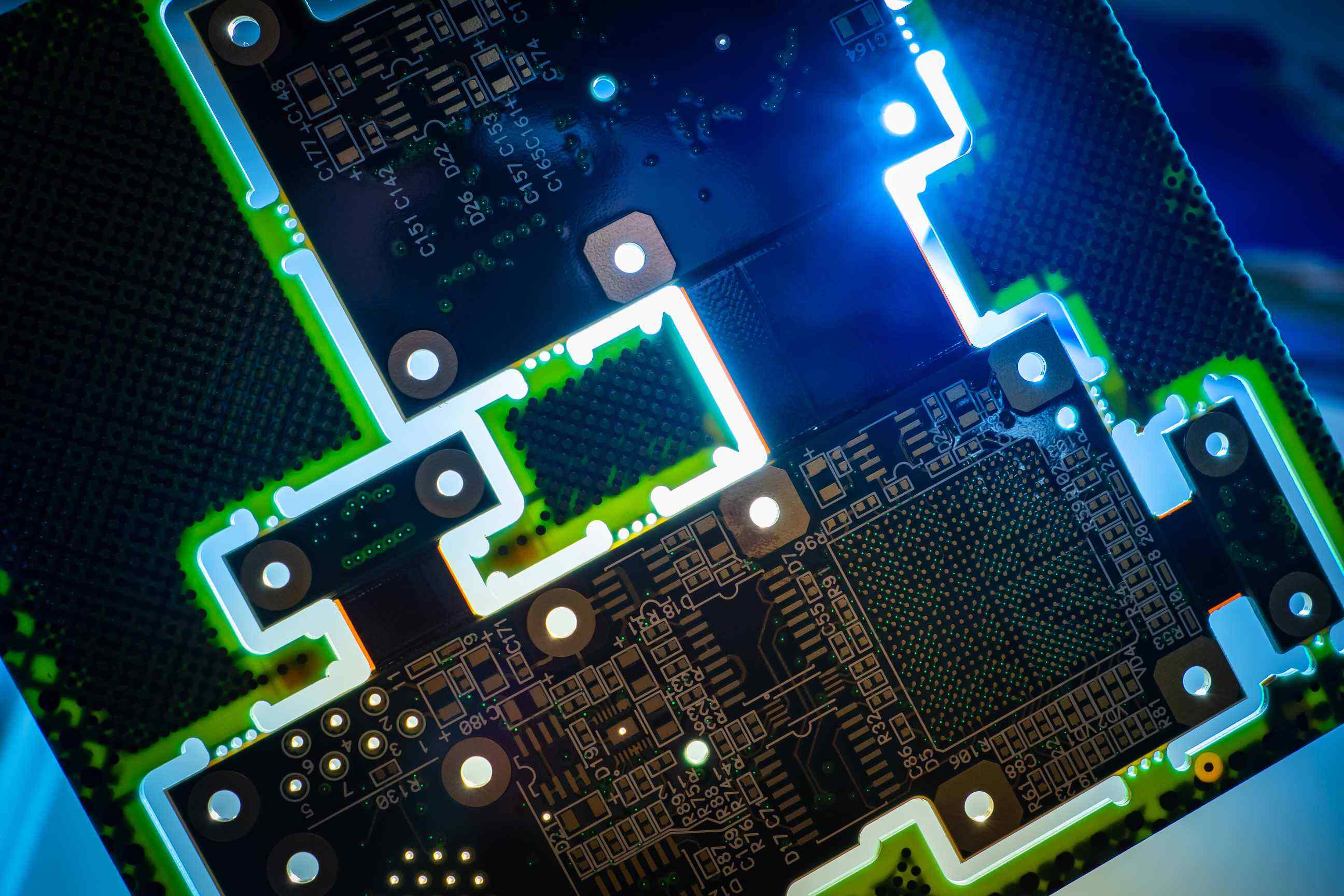

Die Kupferschicht verbindet die einzelnen Bauteile und ermöglicht die Übertragung von Signalen und Strom zwischen den Komponenten auf der Leiterplatte. Das Herstellungsverfahren besteht darin, nach der Vorbereitung des Substrats (z. B. FR4) eine Schicht Kupferfolie auf die starre Leiterplatte aufzulaminieren.

Die üblicherweise sichtbare grüne Oberfläche ist die Lötmaske, die nicht nur ein ästhetisch ansprechendes Erscheinungsbild bietet, sondern deren Hauptaufgabe darin besteht, die Kupferleiter zu schützen und Kurzschlüsse während des Lötprozesses zu verhindern.

Die Siebdruck-Schicht dient dazu, Informationen auf der Leiterplatte zu drucken, damit Benutzer die Board-Informationen verstehen können. Der Inhalt umfasst Komponentenbezeichnungen, Logos und Referenzsymbole usw., was die Produktion, Montage und spätere Wartung vereinfacht.

Es gibt viele verschiedene Arten von starren Leiterplatten, die für unterschiedliche Anwendungsbedürfnisse geeignet sind:

Die einseitige starre Leiterplatte ist die grundlegendste Art. Sie verfügt über eine Kupferschicht auf einer Seite des Substrats. Sie ist kostengünstig, einfach in der Herstellung und eignet sich für Anwendungen mit geringer Dichte, wie z. B. LED-Leuchten, Taschenrechner usw.

Die doppelseitige starre Leiterplatte verfügt über Kupferschichten auf beiden Seiten und kann komplexere Schaltungsdesigns unterstützen. Sie findet weitläufig Anwendung in Steuersystemen, Verstärkern und Industrieanlagen.

Mehrlagige starre Leiterplatten enthalten drei oder mehr Kupferlagen, die durch isolierende Materialien voneinander getrennt sind. Sie werden häufig in hochdichten Anwendungen wie Smartphones und medizinischen Geräten eingesetzt.

Im Vergleich zu herkömmlichen Leiterplatten können Schwerstrom-Leiterplatten höhere Ströme, mechanische Belastungen und thermische Lasten aushalten und eignen sich für Stromversorgungsgeräte und hochleistungsfähige Anwendungen.

Tg steht für Glasübergangstemperatur. Hochtemperatur-Leiterplatten können hohe Temperaturen (>170°C) standhalten und werden häufig in der Automobil- und Luftfahrtindustrie eingesetzt.

Hochfrequenz-Leiterplatten sind hauptsächlich für die Übertragung von Hochfrequenzsignalen geeignet und werden oft aus niederohmigen Materialien wie PTFE (Teflon) gefertigt, um die Signalintegrität zu gewährleisten.

Basierend auf Aluminium oder Kupfer verfügen diese Leiterplatten über bessere Wärmeabfuhr-Eigenschaften und werden häufig in LED-Beleuchtung, Stromversorgungssystemen und leistungsstarken Automobil-Elektronikanwendungen verwendet.

In der Regel können wir nur einlagige und zweilagige Aluminium-Substrate herstellen. Aufgrund der Grenzen des Fertigungsprozesses sind mehrschichtige Aluminium-Substrate schwer herzustellen, sodass sie die Anforderungen komplexer Mehrschicht-Designs nicht erfüllen können.

Metallische Aluminium-Materialien weisen eine hohe Steifigkeit und geringe Weichheit auf und sind nicht so flexibel wie Polyimid- oder Polyester-Substrate. Daher sind sie für Anwendungen, die wiederholtes Biegen erfordern, nicht geeignet.

Der thermische Ausdehnungskoeffizient von Aluminium-Substraten ist relativ hoch und unterscheidet sich von einigen Bauelementen und Lotmaterialien. Die Diskrepanz der thermischen Ausdehnungskoeffizienten kann leicht zu Lötstellenbeschädigungen oder Ablösungen führen und somit die Gesamtzuverlässigkeit beeinträchtigen.

Im Vergleich zu herkömmlichen Substraten erfordern die Metalleigenschaften von Aluminiumsubstraten mehr Zeit bei der Berücksichtigung während der Fertigung und Montage, was die Prozesskomplexität und die Kosten erhöht.

Obwohl Aluminiumsubstrate deutliche Vorteile im Wärmemanagement bieten, weisen im Vergleich zu herkömmlichen FR4-Materialien aluminiumbasierte Leiterplatten höhere Materialkosten, spezielle Fertigungsverfahren und Anforderungen an die Oberflächenbehandlung auf, wodurch die Gesamtfertigungskosten steigen.

1. Stabiles Gehäuse: Hauptsächlich aus Glasfaser gefertigt, gewährleistet dies die Stabilität der Platine und verhindert Verformungen, und bietet somit eine Unterstützung für die Produktstabilität.

2. Hochdichte Schaltung: Unterstützt Mehrlagenstrukturen, ermöglicht komplexe Schaltungen und platzsparende Bauteilanordnung.

3. Hochpräzise Dimensionalkontrolle: Geeignet für Produkte mit hohen Präzisionsanforderungen, wie Smartphones und medizinische Geräte.

1. Langlebigkeit und lange Lebensdauer: Starre Materialien und Struktur ermöglichen die langfristige Nutzung in rauen Umgebungen;

2. Geringe Produktionskosten: Eignet sich für die Massenproduktion, standardisierte Prozesse und kurze Produktionszeiten;

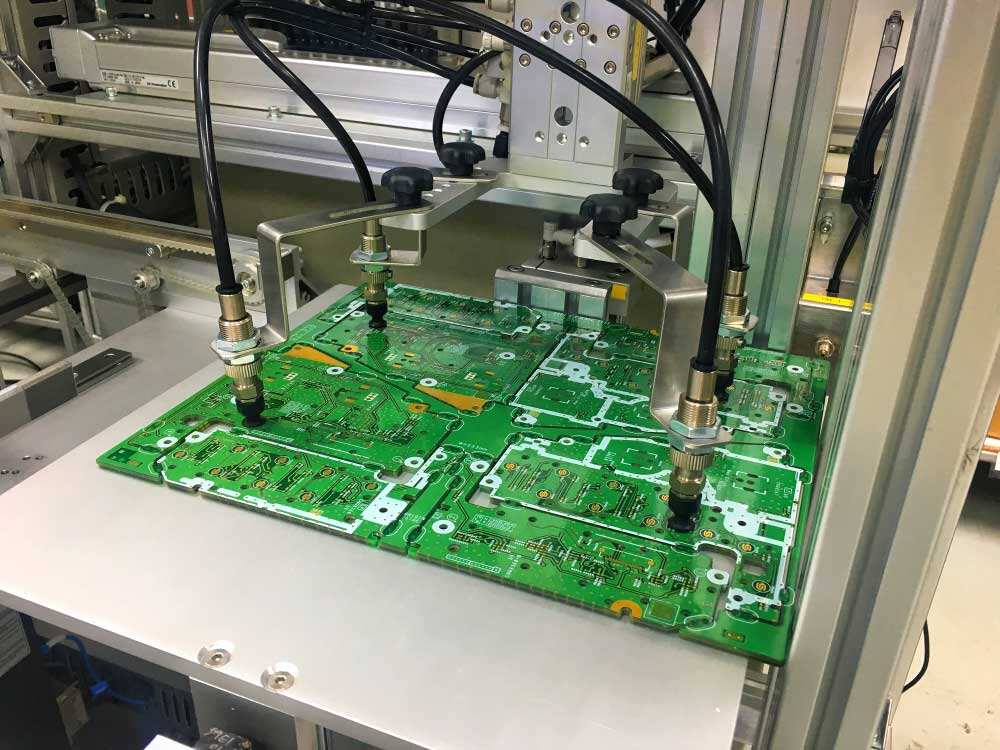

3. Einfache Integration in Automatisierung: Unterstützt automatisches Löten und Montage, erhöht Produktivität und Konsistenz.

1. Computer-Motherboard: Starre Leiterplatten können als Kern der Motherboard-Komponenten wie CPU, Speicher, GPU usw. dienen;

2. Verbraucherprodukte: Weit verbreitet in Alltagsgeräten wie Smartphones, Fernsehern, Mikrowellen usw.;

3. Automobil-Elektronik: Unverzichtbar in Elektrofahrzeugen und fortschrittlichen Fahrerassistenzsystemen (ADAS);

4. Kommunikationsgeräte: Starre Leiterplatten bieten eine hohe Signalstabilität und können in Radios, Mobiltelefonen, Routern und Satellitenkommunikationssystemen eingesetzt werden.

IPC-A-600 und IPC-6012 sind zwei wichtige Standards:

Die Einhaltung der IPC-Standards erfordert strenge Qualitätskontrollmaßnahmen wie Mikroschnittanalysen, AOI-Optikprüfung, elektrische Prüfung auf Kurzschluss und Unterbrechung usw. Nur so kann die langfristige Zuverlässigkeit von starren Leiterplatten gewährleistet werden.

PCBally verwendet fortschrittliche Fertigungs- und Qualitätskontrolltechnologien, um ein- , zwei- und mehrschichtige starre Leiterplatten aus FR4-, hohem Tg- und metallbasierten Materialien anzubieten. Jede Leiterplatte entspricht den IPC-A-600- und IPC-6012-Standards und wird in zahlreichen Branchen wie Unterhaltungselektronik, Luft- und Raumfahrt, industrielle Automatisierung usw. eingesetzt. Wenn Sie einen zuverlässigen Lieferanten für starre Leiterplatten suchen, kontaktieren Sie uns noch heute!

Starre Leiterplatten haben alle Aspekte des menschlichen Lebens durchdrungen, von Haushaltsgeräten bis hin zu hochwertigen industriellen Systemen. Sie haben aufgrund ihrer Vorteile wie hohe Festigkeit, präzise Abmessungen und gute Stabilität eine breite Anwendung gefunden. Mit der ständigen Entwicklung der Elektronikindustrie werden starre Leiterplatten weiterhin eine wichtige Rolle spielen.