PCBA steht für Printed Circuit Board Assembly (Bestückung von Leiterplatten). Während des Serienfertigungsprozesses von Leiterplatten gibt es aufgrund verschiedener Einflussfaktoren bei Maschinen und Bedienern keine Garantie dafür, dass jede einzelne Leiterplatte vollständig funktionsfähig ist. Daher müssen nach der Montage verschiedene Testgeräte und Werkzeuge eingesetzt werden, um sicherzustellen, dass die Leiterplatten die Designvorgaben und technischen Parameter erfüllen.

Beim PCBA-Test wird die elektrische Leistungsfähigkeit der bestückten Leiterplatten überprüft, um festzustellen, ob die Ein- und Ausgabewerte den festgelegten Standards entsprechen.

Bei der funktionalen PCBA-Prüfung werden nicht nur einzelne Bauteile getestet, sondern auch die Leistungsfähigkeit der gesamten Leiterplatte im realen Einsatz bewertet. Die funktionale Prüfung gewährleistet, dass nahezu 100 % der Leiterplatten vor der Auslieferung die Leistungsanforderungen erfüllen, was für OEM/ODM-Kunden von großer Bedeutung ist.

PCBA-Inlinetests stellen sicher, dass bestückte Leiterplatten den Konstruktionsanforderungen entsprechen. Durch die Verwendung von Testpunkten und Host-Computersoftware oder die Erfassung von Testdaten von den Leiterplatten wird geprüft, ob der Produktionsprozess ordnungsgemäß abgeschlossen wurde. Es handelt sich um einen entscheidenden Prüfschritt nach den SMT- und DIP-Bestückungsprozessen.

Um zu verhindern, dass fehlerhafte Produkte ausgeliefert werden, ist die funktionale Prüfung der Leiterplatten ein entscheidender Schritt, auf den kein verlässlicher Hersteller verzichten kann. Man könnte sagen, dass der Ruf einer Unternehmensmarke eng mit der Qualität seiner PCBA verbunden ist, weshalb die funktionale Prüfung oft als letzte Station im gesamten Produktionsprozess angesehen wird.

Dies ist eine vorläufige Prüfung, die durch manuelle visuelle Inspektion erfolgt. Die Vorteile sind Einfachheit und Benutzerfreundlichkeit, Nachteile sind jedoch, dass kleine Fehler leicht übersehen werden und eine Klassifizierung sowie Datenerfassung schwierig ist, wodurch diese Methode für moderne Hochdichtebestückungen immer weniger geeignet ist.(18

AOI eignet sich zur Erkennung häufiger Oberflächenfehler wie Polaritätsfehler, fehlende Bauteile und falsch positionierte Teile. Diese Methode ist anschaulich und einfach zu diagnostizieren, weist jedoch Grenzen bei der Erkennung von Lötstellenkontinuitäten auf.

Diese Methode hat in den letzten Jahren erhebliche Fortschritte in Bezug auf Geschwindigkeit, Genauigkeit und Zuverlässigkeit erzielt. Sie eignet sich insbesondere für die prüfung ohne Vorrichtung von Prototypen oder Kleinserien und ist derzeit die effizienteste Option.

Mithilfe spezieller Prüfgeräte wird für die zu prüfende Leiterplatte eine simulierte Betriebsumgebung bereitgestellt, um deren Leistung unter verschiedenen Betriebsbedingungen zu testen und so die ordnungsgemäße Funktion der gesamten Platine sicherzustellen.

Dieses Verfahren bietet geringe Kosten, hohe Effizienz und genaue Prüfung, wodurch es sich zur Erkennung von Unterbrechungen und Kurzschlüssen eignet. Dieses Verfahren unterstützt jedoch keine Funktionsprüfung, und die Kosten für die Verwendung von Vorrichtungen sind hoch, sodass Sie die Vor- und Nachteile abwägen müssen, bevor Sie entscheiden, ob Sie es anwenden sollen.(18

Die folgenden Geräte werden üblicherweise bei der Prüfung von Leiterplattenbaugruppen verwendet:

ICT-Tests können Leitungsunterbrechungen, Kurzschlüsse und Bauteilschäden erkennen und bieten eine breite Anwendungspalette sowie eine einfache Bedienung. Zudem können damit Fehlerstellen genau lokalisiert werden, was die Reparatur erleichtert.

Dieser stellt eine simulierte Betriebsumgebung für die zu prüfende Leiterplatte bereit und testet deren Betriebsparameter unter verschiedenen Designbedingungen, um die ordnungsgemäße Funktion der gesamten Platine zu verifizieren.

Dieser simuliert durch hohe und niedrige Temperaturen, Temperaturwechsel und Stromspitzen die tatsächliche Produktumgebung, um potenzielle Lötfehler und Abweichungen bei Bauteilparametern zu identifizieren. Solche Tests helfen, defekte Produkte auszusortieren, und bestätigen die langfristige Stabilität und Zuverlässigkeit der Leiterplatte.

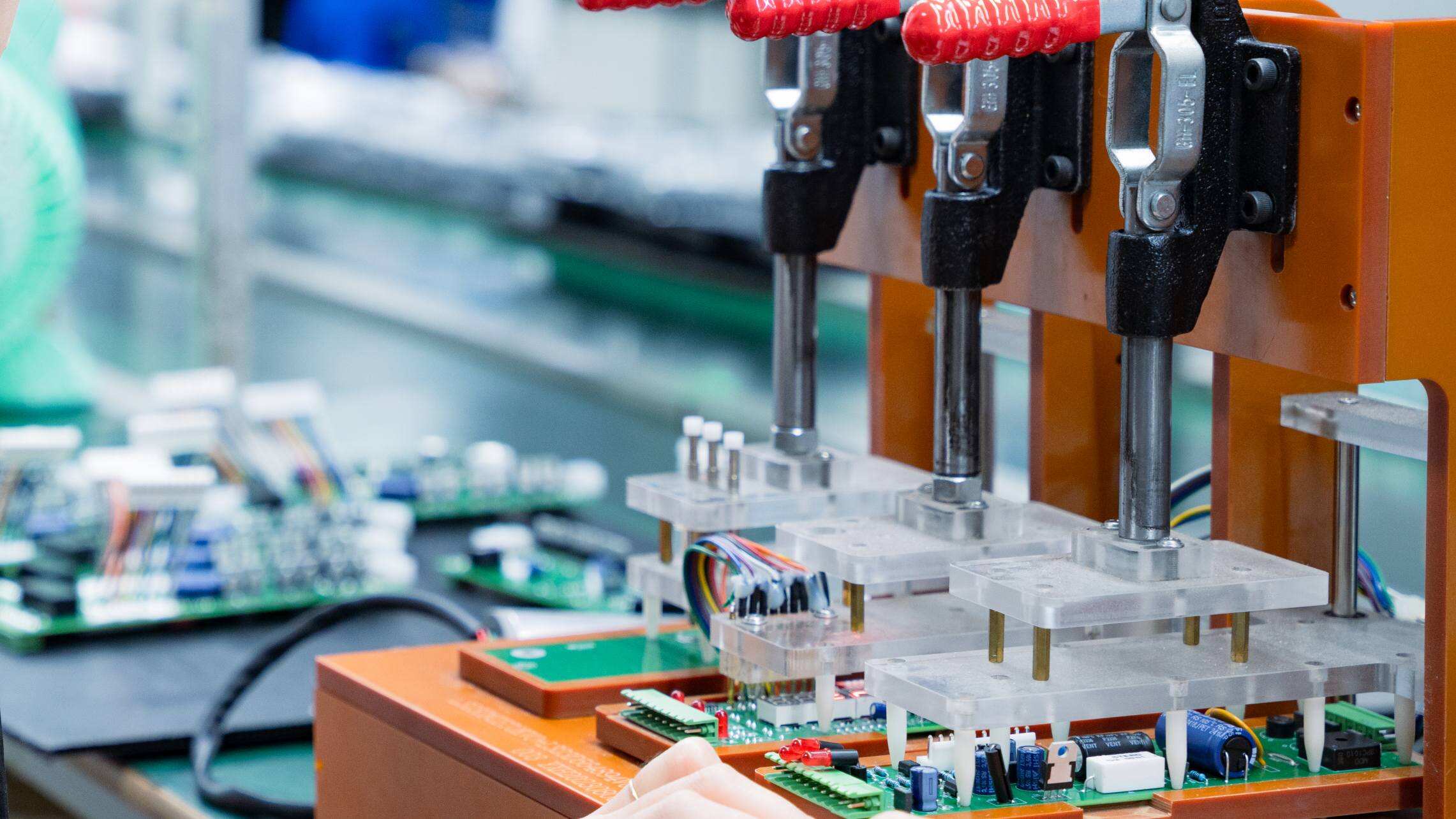

Das Prinzip einer PCBA-Testvorrichtung ist sehr einfach: Metallspitzen verbinden sich mit Pads oder Testpunkten auf der Leiterplatte. Nachdem die Platine mit Strom versorgt wurde, wird der Testkreislauf aktiviert und wichtige Parameter wie Spannung und Strom werden gemessen, um festzustellen, ob der Testkreislauf ordnungsgemäß funktioniert.

PCBA-Testvorrichtungen werden entsprechend der Leiterplattengröße, der Positionen der Testpunkte und der Anforderungen an die Testparameter maßgeschneidert hergestellt. Sie bestehen typischerweise aus Acryl, Kunststoff, Metallspitzen, einem Display, Kabeln und einer einfachen Steuerungsplatine.

PCBA-Testvorrichtungen werden während des gesamten Prozesses der individuellen Leiterplattenbestückung eingesetzt, insbesondere zum Testen der Funktionalität der gesamten Platine nach SMT- und DIP-Bestückung.

• ICT-Test: Die Spitzen der Testvorrichtung berühren Testpunkte, um zu prüfen, ob die gesamte Platine ordnungsgemäß verlötet wurde.

• FCT-Test: Stellt sicher, dass die gesamte Platine wie vorgesehen funktioniert.

• Produktions-Effizienz und Qualitätsquote: Die Qualität der Prüfvorrichtung beeinflusst direkt die Effizienz und Durchlaufquote der ICT-Prüfung. Daher stellen PCBA-Hersteller äußerst hohe Anforderungen an die Genauigkeit und Stabilität der Prüfvorrichtung. Wählen Sie PCBally für PCBA-Testung

Als Hersteller von Leiterplattenbestückung und -fertigung glaubt PCBally fest daran, dass PCA-Prüfung entscheidend ist, um Produktqualität sicherzustellen. Sie bestätigt die Produkteleistung, kontrolliert die Qualität, reduziert Kosten für Kundendienst und Reparaturen, bietet Kunden Sicherheit und fördert partnerschaftliche Win-Win-Beziehungen